一种具有定位功能的塑料膜印前切割装置的制作方法

1.本实用新型属于塑料膜加工设备技术领域,特别涉及一种具有定位功能的塑料膜印前切割装置。

背景技术:

2.塑料膜大多用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成,主要用于包装或者作为覆盖层使用,在批量生产的塑料膜成品的印前加工过程中,往往需要将塑料膜圈上的塑料膜拉出进行固定长度的取料,以便制成长度、大小、形状等特征相同的塑料成品。在现有技术中,拉取塑料膜的设备往往用步进电机设定固定的拉取长度,或采用机械机构定长来取料,诸类取料方式均容易因为取料辊与塑料膜之间的滑动摩擦导致取长误差,因此,一种具有定位反馈功能的塑料膜印前切割装置亟待出现。

技术实现要素:

3.本实用新型提供一种具有定位功能的塑料膜印前切割装置,用于解决现有技术中塑料膜印前切割定位不准的技术问题。

4.本实用新型通过下述技术方案实现:一种具有定位功能的塑料膜印前切割装置,包括:

5.外机箱,底部设有若干支腿;

6.塑料膜辊,滚转动安装在所述外机箱的内壁上,所述塑料膜辊的侧方设有用于防止塑料膜从所述塑料膜辊上脱落的防脱机构;

7.第一定位辊,转动安装在所述外机箱的内壁上且位于所述塑料膜辊的右侧,所述第一定位辊开设有贯穿所述第一定位辊的通光孔;

8.定位检测装置,包括信号发射装置以及信号接收装置,所述信号发射装置以及所述信号接收装置分设于所述通光孔的两侧;

9.第一驱动辊组,包括第一驱动辊以及第一驱动压辊,所述第一驱动辊与驱动装置相连,所述第一驱动辊与所述第一驱动压辊滚动连接,并且所述第一驱动辊组位于所述第一定位辊的右侧;

10.铡刀,通过电动伸缩杆设置在所述外机箱的右边壁上;

11.微型控制器,所述定位检测装置、所述电动伸缩杆以及所述驱动装置均与所述微型控制器电连接。

12.进一步地,为了更好的实现本实用新型,所述防脱机构包括防脱压块以及弹簧,所述防脱压块通过所述弹簧安装在所述外机箱内,且所述防脱压块抵靠在所述塑料膜辊的周向侧壁上。

13.进一步地,为了更好的实现本实用新型,所述塑料膜辊与所述第一定位辊之间还设有第一拉紧辊组,所述第一拉紧辊组包括牵引辊以及回拉辊,所述回拉辊位于所述牵引辊的下方,塑料膜依次缠绕于所述塑料膜辊、牵引辊、回拉辊以及所述第一定位辊,并且所

述塑料膜在所述牵引辊和所述回拉辊之间呈”s”型分布。

14.进一步地,为了更好地实现本实用新型,所述第一定位辊的下方还设有软性材料制成的第一定位压辊,所述第一定位压辊与所述第一定位辊滚动相连。

15.进一步地,为了更好地实现本实用新型,所述第一定位辊与所述铡刀之间还设有用于对所述塑料膜进行校准定位的第二定位辊。

16.进一步地,为了更好地实现本实用新型,所述第一定位辊与所述第二定位辊之间还设有第二拉紧辊,且所述第二拉紧辊位于所述第一定位辊与所述第二定位辊的上方,所述塑料膜依次缠绕于所述第一定位辊、所述第二拉紧辊以及所述第二定位辊。

17.进一步地,为了更好地实现本实用新型,所述外机箱的右边壁上设有排料框,所述排料框内设有用于排出被铡断塑料膜的第二驱动辊组,所述排料框的边壁上开设有排料口。

18.进一步地,为了更好地实现本实用新型,所述排料口处设有用于清除塑料膜上的静电的静电消除器。

19.进一步地,为了更好地实现本实用新型,所述通光孔的数量为多个,多个所述通光孔沿所述第一定位辊的周向均匀分布。

20.进一步地,为了更好地实现本实用新型,所述驱动装置包括电机,所述电机的动力输出端与所述第一驱动辊连接,所述电机与所述微型控制器电连接。

21.本实用新型相较于现有技术具有以下有益效果:

22.本实用新型提供的一种具有定位功能的塑料膜印前切割装置包括外机箱、塑料膜辊、防脱机构、第一定位辊、定位检测装置、第一驱动辊组、铡刀、电动伸缩杆以及微型控制器,外机箱的底部设有若干支腿;塑料膜辊转动安装在外机箱的内壁上,塑料膜辊的侧方安装有防脱机构,防脱机构用于防止塑料膜从塑料膜辊上脱落;第一定位辊转动安装在外机箱内壁上且位于塑料膜辊的右侧,第一定位辊开设有贯穿第一定位辊的通光孔;定位检测装置包括信号发射装置以及信号接收装置,信号发射装置以及信号接收装置分设于通光孔的两侧,其中,信号发射装置发射信号,信号穿过通光孔到达信号接收装置,如若通光孔转至没有与定位检测装置正对,此时,信号发射装置发出的信号便不能被信号接收装置接收;第一驱动辊组包括第一驱动辊以及第一驱动压辊,第一驱动辊与驱动装置相连,从而利用驱动装置驱动装置,第一驱动辊与第一驱动压辊滚动连接,并且第一驱动辊组位于第一定位辊的右侧;铡刀通过电动伸缩杆设置在外机箱的右边壁上;定位检测装置、电动伸缩杆以及驱动装置均与微型控制器电连接。这样,塑料膜依次缠绕于上述塑料膜辊、第一定位辊、第一驱动辊,并最终经铡刀切割后移出外籍想,塑料膜在塑料膜辊上由防脱机构抵靠防止滑落,上述塑料膜由第一驱动辊组向右侧拉动,且上述塑料膜带动第一定位轮转动。

23.通过上述结构,本实用新型提供的具有定位功能的塑料膜印前切割装置能有效改善现有技术中塑料膜印前切割定位不准的现象,具体地,塑料膜圈裹在塑料膜辊上由防脱机构抵靠,防止塑料膜由于塑料膜辊的滚动惯性而脱落,第一驱动辊组拉动塑料膜,使得塑料膜带动第一定位辊转动,从而带动通光孔转动,这样,定位检测装置的信号发射装置发射的信号在通光孔运动至对应位置时,信号接收装置受到信号从而记录第一定位辊辊过的长度(及塑料膜长度),在微型控制器采集到的目标长度数据时,微型控制器通过控制电动伸缩杆上的铡刀铡断塑料膜,得到目标塑料膜长度。故,本实用新型提供的具有定位功能的塑

料膜印前切割装置借助上述定位检测装置能有效地对铡断的塑料膜长度进行控制,使得得到的塑料膜长度更符合要求,实用性更强。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

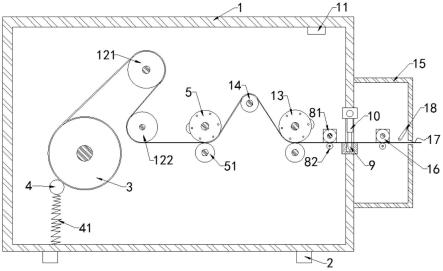

25.图1是本实用新型实施例提供的具有定位功能的塑料膜印前切割装置的结构示意图;

26.图2是本实用新型实施例中的定位检测装置的安装结构示意图;

27.图3是本实用新型实施例中的第一定位辊以及定位检测装置的相对位置关系图。

28.图中:

29.1-外机箱;2-支腿;3-塑料膜辊;4-防脱压块;41-弹簧;5-第一定位辊; 51-第一定位压辊;6-通光孔;7-定位检测装置;81-第一驱动辊;82-第一驱动压辊;9-铡刀;10-电动伸缩杆;11-微型控制器;121-牵引辊;122-回拉辊; 13-第二定位辊;14-第二拉紧辊;15-排料框;16-第二驱动辊组;17-排料口; 18-静电消除器。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

31.实施例1:

32.本实施例提供了一种具有定位功能的塑料膜印前切割装置,用于解决现有技术中塑料膜印前切割定位不准的技术问题。该具有定位功能的塑料膜印前切割装置包括外机箱1、塑料膜辊3、防脱机构、第一定位辊5、定位检测装置、第一驱动辊81组、铡刀9、电动伸缩杆10以及微型控制器11,其中:

33.外机箱1为接地设置的方形箱体,底部设有若干支腿2。

34.塑料膜辊3转动安装在外机箱1的内壁上,具体地,塑料膜辊3的两端转动安装在外机箱1的前后壁上,塑料膜辊3的侧方安装有防脱机构,这样,防脱机构用于防止塑料膜从塑料膜辊3上脱落,使得塑料膜辊3在自然状态下不易滚动,造成塑料膜脱落。

35.第一定位辊5转动安装在外机箱1的内壁上且位于塑料膜辊3的右侧,第一定位辊5开设有贯穿第一定位辊5的通光孔6,通光孔6贯穿第一定位辊5 的前后侧壁,形成供光线穿过的通孔。

36.定位检测装置7包括信号发射装置以及信号接收装置,信号发射装置以及信号接收装置分设于通光孔6的两侧,检测时,塑料膜带动第一定位辊5转动,从而带动通光孔6转动,当通光孔6转动至信号发射装置与信号接收装置之间时,信号发射装置发射的信号穿过通光孔6由信号接收装置接收信号,从而记录第一定位辊5的转动长度的情况,及记录扯出

的塑料膜的长度。如若通光孔 6转至没有与定位检测装置7正对,此时,信号发射装置发出的信号便不能被信号接收装置接收。

37.第一驱动辊组包括第一驱动辊81以及第一驱动压辊82,第一驱动辊81 与驱动装置相连,从而利用驱动装置驱动装置,第一驱动辊81与第一驱动压辊82滚动连接,并且第一驱动辊组位于第一定位辊5的右侧,并且第一驱动辊81与第一驱动压辊82之间设有用于塑料膜通过的间隙,这样,第一驱动辊 81以及第一驱动压辊82夹紧塑料膜,将塑料膜从左端的塑料膜辊3上扯出。

38.铡刀9通过电动伸缩杆10设置在外机箱1的右边壁上,这样,铡刀9在得到目标塑料膜长度时,铡断塑料膜。

39.定位检测装置、电动伸缩杆10以及驱动装置均与微型控制器11电连接,conger利用微型控制器11来控制定位检测装置7、段东伸缩杆以及驱动装置的工作状态,上述微型控制器11可以是单片机或者plc控制器或者电路板。

40.通过上述结构,本实施例提供的具有定位功能的塑料膜印前切割装置能有效改善现有技术中塑料膜印前切割定位不准的现象,具体地,塑料膜圈裹在塑料膜辊3上由防脱机构抵靠,防止塑料膜由于塑料膜辊3的滚动惯性而脱落,第一驱动辊81组拉动塑料膜,使得塑料膜带动第一定位辊5转动,从而带动通光孔6转动,这样,定位检测装置7的信号发射装置发射的信号在通光孔6 运动至对应位置时,信号接收装置受到信号从而记录第一定位辊5辊过的长度 (及塑料膜长度),在微型控制器11采集到的目标长度数据时,微型控制器 11通过控制电动伸缩杆10上的铡刀9铡断塑料膜,得到目标塑料膜长度。故,本实施例提供的具有定位功能的塑料膜印前切割装置借助上述定位检测装置 7能有效地对铡断的塑料膜长度进行控制,使得得到的塑料膜长度更符合要求,实用性更强。

41.本实施例的一种可选实施方式如下:上述防脱机构包括防脱压块4以及弹簧41,防脱压块4通过弹簧41安装在外机箱1内,且防脱压块4抵靠在塑料膜辊3的周向侧壁上,上述防脱压块4的表面为球面,通过抵压弹簧41的抵靠作用,使得防脱压块4灵活的抵靠在塑料膜辊3上,使得塑料膜不易脱落也避免了压坏塑料膜。

42.本实施例的一种可选实施方式如下:在塑料膜辊3与第一定位辊5之间还设有第一拉紧辊组,第一拉紧辊组包括牵引辊121以及回拉辊122,回拉辊122 位于牵引辊121的下方,塑料膜依次缠绕于塑料膜辊3、牵引辊121、回拉辊 122以及所述第一定位辊5,塑料膜从塑料膜辊3引出经过牵引辊121以及回拉辊122到达第一定位辊5,并且塑料膜在所述牵引辊121和所述回拉辊122 之间呈”s”型分布,这样,在第一驱动辊81扯出塑料膜时,第一拉紧辊组将塑料膜拉紧,防止塑料膜在扯出过程中变形和褶皱,结构更加合理。

43.本实施例的一种可选实施方式如下:第一定位辊5的下方还设有软性材料制成的第一定位压辊51,第一定位压辊51与第一定位辊5滚动相连,第一定位压辊51抵靠在第一定位辊5上,使得塑料膜与第一定位辊5充分接触从而带动第一定位辊5运动,减小了由于第一定位辊5与塑料膜接触不充分造成的长度误差。

44.可选的,第一定位辊5与铡刀9之间还设有用于对塑料膜进行校准定位的第二定位辊13,该第二定位辊13也配置有上述定位检测装置7,第二定位辊 13与第一定位辊5测得两组长度数据传输给微型控制器11,微型控制器11 取两个数据中的较大值作为相对准确的长度数据,避免第一定位辊5或第二定位辊13因与塑料膜接触不充分造成的长度误差。

45.更优的,第一定位辊5与第二定位辊13之间还设有用于增大塑料膜与第一定位辊5以及第二定位辊13的接触面积的第二拉紧辊14,且第二拉紧辊14 位于第一定位辊5与第二定位辊13的上方,塑料膜依次缠绕于第一定位辊5、第二拉紧辊14以及第二定位辊13,这样,塑料膜与第一定位辊5与第二定位辊13的接触面积大大提高,有利于长度数据的检测。

46.本实施例的一种可选实施方式如下:外机箱的右边壁上设有排料框15,排料框15内设有用于排出被铡断塑料膜的第二驱动辊组16,排料框15的边壁上开设有排料口17,在铡断后的塑料膜由第二驱动辊组16带动,从出料口排出。

47.可选的,排料口17处设有用于清除塑料膜上的静电的静电消除器18,这样,尽可能避免了由静电对本生产工序的影响,结构更加合理。

48.本实施例的一种可选实施方式如下:通光孔6的数量为多个,多个通光孔 6环绕第一定位辊5的轴心周向均匀分布,通光孔6的数量决定了塑料膜铡断长度的精度,多个通光孔6的精度是一个通光孔6精度的多倍,多个通光孔6 结构更加合理,实用性更强。选选地,上述通光孔6的数量为六个。

49.本实施例的一种可选实施方式如下:驱动装置包括电机,电机的动力输出端与第一驱动辊81连接,电机与微型控制器11电连接,电机为小型伺服电机,这样,微型控制器11按照目标长度设定,控制小型伺服电机的运转。

50.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型记载的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1