一种铜箔切边装置的制作方法

1.本发明涉及一种铜箔辅助加工装置,更具体地说,尤其涉及一种铜箔切边装置。

背景技术:

2.在电解铜箔生箔过程中,由于边部尖端放电效应,边部铜箔的厚度通常比其余地方的厚,不能满足后续生产的需求,因此在铜箔生产出来以后,需要对铜箔边缘进行切除回收。

3.目前的铜箔切边工序通常采用圆切刀进行切割,当切割的铜箔长度较长时切刀会出现磨损变钝,造成切口不平整甚至出现荷叶边,影响产品品质。同时,在现有的切边工序中,切下的铜箔边料,需要人工手持进行缓冲再输出,避免裁切出来的铜箔边料直接下落,因惯性及重力的作用造成撕边。

技术实现要素:

4.本发明的目的在于针对上述现有技术的不足,提供一种可调整刃口位置的铜箔切边装置。

5.本发明的技术方案是这样实现的:一种铜箔切边装置,包括机架,在机架上设置有用于放置铜箔卷的放卷辊,在放卷辊输出方向前侧设置有输送铜箔的输送辊,所述输送辊和放卷辊之间的机架上平行且间隔设置有两个导向辊。

6.在两个导向辊之间的机架上设有安装板。

7.在安装板上设有切边模组,所述切边模组包括设置在铜箔下侧安装板上的安装支架,在铜箔下面的安装支架上连接有用于剪切铜箔的剪切组件,所述剪切组件连接有转动模组,通过转动模组控制剪切组件定时或定量更新刃口位置。在切边模组下方的安装板上设有收卷模组。

8.上述的一种铜箔切边装置中,所述剪切组件包括固定设置在安装支架上的定切刀,定切刀的刀刃与铜箔平行且两者之间的间距为0-0.5mm。所述定切刀里口与安装板相对设置。

9.在定切刀靠近机架的一面上铰接有动切刀,定切刀刀刃与动切刀刀刃配合呈剪刀状。铜箔通过定切刀与动切刀形成的刃口进行分切。所述转动模组与动切刀连接。

10.在安装板上固定设置有与定切刀刀刃相平行的托板,所述托板上端面与定切刀刀刃位于同一平面上。

11.上述的一种铜箔切边装置中,所述动切刀由一体成型的剪头部和连接部构成,剪头部和连接部配合呈v形。动切刀的铰接部位于剪头部和连接部的相交处且位于定切刀刀刃下侧。

12.所述转动模组包括设置在安装板上的直线驱动组件,在直线驱动组件上设有滑动座,在滑动座上铰接有与动切刀相互平行的传动杆,在传动杆自由端设有与连接部铰接的连接轴。

13.上述的一种铜箔切边装置中,所述动切刀刀刃线与铜箔之间的夹角为10-45

°

。

14.上述的一种铜箔切边装置中,所述机架上设有与安装板相配合的安装口,在安装口处设置有与安装板相连接且沿铜箔宽幅方向调节安装板位置的水平调距组件。

15.上述的一种铜箔切边装置中,所述水平调距组件包括设置在安装口下方机架上的两根第一导向杆,在安装板上设有与第一导向杆配合的导向轴套。在第一导向杆之间的机架上通过轴承转动连接有与第一导向杆相互平行的丝杆,在安装板上固定设置有与丝杆螺纹连接的调节螺套。

16.在导向轴套远离铜箔一端上方的安装板上设有两根第二导向杆,在机架上设有与第二导向杆配合的导向孔。

17.在机架外侧的丝杆自由端设有转动手柄。在安装板上沿铜箔宽幅方向设有与铜箔配合的刻度尺。

18.上述的一种铜箔切边装置中,所述收卷模组包括设置在切边模组下方安装板上的收卷支架,在收卷支架上设有收卷辊。

19.在收卷辊与切边模组之间设有与切下的铜箔边料相配合的缓存胶辊组,在安装板上设有用于使缓存胶辊组上的两个胶辊保持紧密贴合的第一张紧组件,切下的铜箔边料经过缓存胶辊组后进入收卷辊收卷。

20.所述收卷辊和缓存胶辊组分别连接有伺服电机且两个伺服电机同速转动。

21.切下的铜箔边料在缓存胶辊组和切边模组之间时刻保持呈弧形的松驰状态,在缓存胶辊组和收卷辊之间时刻保持呈直线的绷紧状态。

22.上述的一种铜箔切边装置中,所述缓存胶辊组和切边模组之间的安装板上沿水平方向间隔分布有四个光电传感器。位于铜箔边料两侧的光电传感器为上限位和下限位,位于两端的光电传感器为警报位。

23.上述的一种铜箔切边装置中,在缓存胶辊组和收卷辊之间的安装板上设有用于张紧铜箔边料的第二张紧组件。

24.本发明采用上述结构后,通过设置相互配合的剪切组件和转动模组,通过转动模组(9)控制剪切组件(8)定时或定量更新刃口位置。与现有圆切刀相比,具有下述优点:

25.(1)将现有滚动裁切转变为水平方向的剪切,铜箔在分切过程中,端部不会受到明显的向下压力,可以避免出现荷叶边;

26.(2)根据裁切的长度,可以定时定量更新刃口的位置,这种方式,在剪切较长的铜箔时能够始终保持刀刃的锋利程度,可以实现切边装置长时间高效率的剪切工作,且能保证铜箔剪切流畅、端面平整。

附图说明

27.下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

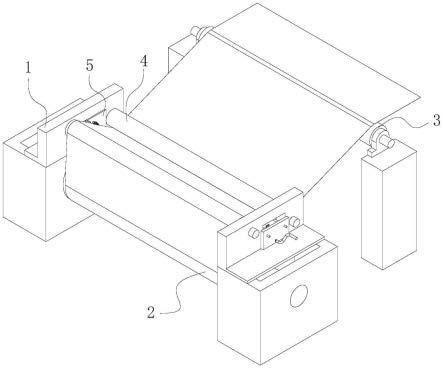

28.图1是本发明的结构示意图;

29.图2是本发明的结构示意图;

30.图3是本发明的结构示意图;

31.图4是本发明的结构示意图;

32.图5是本发明的结构示意图。

33.图中:1、机架;2、放卷辊;3、输送辊;4、导向辊;5、安装板;6、切边模组;7、安装支架;8、剪切组件;8a、定切刀;8b、动切刀;8c、托板;8d、剪头部;8e、连接部;9、转动模组;9a、直线驱动组件;9b、滑动座;9c、传动杆;9d、连接轴;10、收卷模组;10a、收卷支架;10b、收卷辊;10c、缓存胶辊组;10d、第一张紧组件;10e、伺服电机;10f、光电传感器;10g、第二张紧组件;11、安装口;12、水平调距组件;12a、第一导向杆;12b、导向轴套;12c、丝杆;12d、调节螺套;12e、第二导向杆;12f、导向孔;12g、转动手柄;12h、刻度尺。

具体实施方式

34.参阅图1-5所示,本发明的一种铜箔切边装置,包括机架1,在机架1上设置有用于放置铜箔卷的放卷辊2,在放卷辊2输出方向前侧设置有输送铜箔的输送辊3,所述输送辊3和放卷辊2之间的机架1上平行且间隔设置有两个导向辊4。在两个导向辊4之间的机架1上设有安装板5。

35.在安装板5上设有切边模组6,所述切边模组6包括设置在铜箔下侧安装板5上的安装支架7,在铜箔下面的安装支架7上连接有用于剪切铜箔的剪切组件8,所述剪切组件8连接有转动模组9,通过转动模组9控制剪切组件8定时或定量更新刃口位置。至于具体定时多少或定量多少,是本领域技术人员通过有限次实验可以获得的,在此不再赘述。在本实施例中,采用的是定量更新的方式,采用定量更新时,需要根据铜箔的厚度采用不同的裁切量,越厚的铜箔,更换刃口位置时的裁切量越小。

36.优选地,所述剪切组件8包括固定设置在安装支架7上的定切刀8a,定切刀8a的刀刃与铜箔平行且两者之间的间距为0-0.5mm。所述定切刀8a里口与安装板5相对设置。也即是动切刀的里口朝向铜箔且位于远离安装板的一侧。这样的目的,是为使铜箔经过剪切刃口后,其端部不会再接触到切边装置的其它部件,避免铜箔端部受挤压而出现变形。在设计初期,未曾考虑该技术点时,也曾将动切刀的里口朝向安装板,这种结构,铜箔在经过剪切刃口后,铜箔端面首先与动切刀倾斜的外口接触然后再与动切刀的剪面接触,在这个过程中,铜箔端面受到挤压,极易出现卷翘、翻边甚至切口撕裂的问题。

37.同时,所述定切刀的刀刃两端均为圆弧形,防止铜箔在经过定切刀端部时被刺穿。

38.在定切刀8a靠近机架1的一面上铰接有动切刀8b,定切刀8a刀刃与动切刀8b刀刃配合呈剪刀状。铜箔通过定切刀8a与动切刀8b形成的刃口进行分切。在研发阶段,也曾尝试采用一把切刀,设置成刀刃与铜箔相互垂直。当仅采用一把切刀切割铜箔时,铜箔在经过刀刃时会产生抖动影响切割甚至导致铜箔变形。而通过设置两把交叉配合的切刀可以使铜箔经过刃口时保持稳定。当两把切刀呈剪刀状配合时,铜箔经过刃口后继续前进会与两把切刀的铰接处碰撞变形。因此将位于铜箔内的切刀固定在铜箔下方且刀刃与铜箔平行,使两把切刀的铰接处位于铜箔的下方。

39.所述转动模组9与动切刀8b连接。所述动切刀8b刀刃线与铜箔之间的夹角为10-45

°

。

40.在安装板5上固定设置有与定切刀8a刀刃相平行的托板8c,所述托板8c上端面与定切刀8a刀刃位于同一平面上。在定切刀的刀刃侧边设置托板托住铜箔边缘可以进一步减少铜箔在分切时产生抖动的可能。

41.优选地,所述动切刀8b由一体成型的剪头部8d和连接部8e构成,剪头部8d和连接部8e配合呈v形。动切刀8b的铰接部位于剪头部8d和连接部8e的相交处且位于定切刀8a刀刃下侧。

42.所述转动模组9包括设置在安装板5上的直线驱动组件9a,直线驱动组件可采用本领域的常规结构,本实施例中采用丝杆、导向杆和伺服电机等组成的结构。为方便位置控制,还可以包含相应的传感器。这是本领域的公知常识,在此不再赘述。

43.在直线驱动组件9a上设有滑动座9b,在滑动座9b上铰接有与动切刀8b相互平行的传动杆9c,在传动杆9c自由端设有与连接部8e铰接的连接轴9d。

44.动切刀和转动模组采用上述结构,可以使整个转动模组位于动切刀的外口侧,避免与铜箔发生接触。

45.优选地,所述机架1上设有与安装板5相配合的安装口11,在安装口11处设置有与安装板5相连接且沿铜箔宽幅方向调节安装板5位置的水平调距组件12。

46.进一步优选地,所述水平调距组件12包括设置在安装口11下方机架1上的两根第一导向杆12a,在安装板5上设有与第一导向杆12a配合的导向轴套12b。在第一导向杆12a之间的机架1上通过轴承转动连接有与第一导向杆12a相互平行的丝杆12c,在安装板5上固定设置有与丝杆12c螺纹连接的调节螺套12d。

47.在导向轴套12b远离铜箔一端上方的安装板5上设有两根第二导向杆12e,在机架1上设有与第二导向杆12e配合的导向孔12f。在安装板上设置两根第二导向杆与第一导向杆配合可以使安装板在移动过程中保持稳定。由于在安装板的正面安装了各类组件,同时为了避免对铜箔造成影响,因此将第二导向杆设置在安装板的背面。

48.在机架1外侧的丝杆12c自由端设有转动手柄12g。在安装板5上沿铜箔宽幅方向设有与铜箔配合的刻度尺12h。

49.同时,为进一步节约人工,在切边模组6下方的安装板5上设有收卷模组10。所述收卷模组10包括设置在切边模组6下方安装板5上的收卷支架10a,在收卷支架10a上设有收卷辊10b。

50.在收卷辊10b与切边模组6之间设有与切下的铜箔边料相配合的缓存胶辊组10c,在安装板5上设有用于使缓存胶辊组10c上的两个胶辊保持紧密贴合的第一张紧组件10d,切下的铜箔边料经过缓存胶辊组10c后进入收卷辊10b收卷。

51.所述收卷辊10b和缓存胶辊组10c分别连接有伺服电机10e且两个伺服电机10e同速转动。

52.切下的铜箔边料在缓存胶辊组10c和切边模组6之间时刻保持呈弧形的松驰状态,切下的铜箔边料在缓存胶辊组10c和收卷辊10b之间时刻保持呈直线的绷紧状态。采用该巧妙的结构,即可代替现有的人工操作,可以直接节省一个劳动力,通过缓存胶辊组夹住铜箔边料,既能使切边模组处的铜箔边料处于松驰状态,又可以使收卷处的铜箔处于张紧状态便于收卷。

53.进一步优选地,所述缓存胶辊组10c和切边模组6之间的安装板5上沿水平方向间隔分布有四个光电传感器10f。位于铜箔边料两侧的光电传感器10f为上限位和下限位,位于两端的光电传感器10f为警报位。通过设置光电传感器控制伺服电机的转速能够及时的调整铜箔边料的松弛程度,使缓存胶辊组和切边模组之间的铜箔边料始终位于上限位和下

限位,当铜箔边料位于警报位时即过松或过紧,此时会发出警报以提示现场或附近技术人员来处理。

54.在缓存胶辊组10c和收卷辊10b之间的安装板5上设有用于张紧铜箔边料的第二张紧组件10g。当缓存胶辊组的伺服电机进行变速时,收卷辊的伺服电机可能不能完全同步进行变速,在缓存胶辊组和收卷辊之间设置第二张紧组件可以防止此处的铜箔边料出现松弛。

55.本发明中采用的各伺服电机、光电传感器等,均为现有技术。其工作原理及连接结构方式均为本领域的公知常识。非本发明所要保护的技术点,在此不再赘述。

56.对铜箔进行切边工序时,将铜箔放置到放卷辊后,根据实际生产需求通过转动手柄和刻度尺将安装板上的定切刀调整至相应的位置,放卷铜箔。

57.铜箔通过导向辊引导经过定切刀和定切刀所组成的刃口进行分切,合格的铜箔继续输送,切下的铜箔边料经过缓存胶辊组和第二张紧组件后被收卷辊收卷。

58.当根据实际生产情况运行一定时间或切除一定长度的铜箔后,直线驱动组件驱动滑动座并通过传动杆带动动切刀转动,改变动切刀与铜箔之间的角度,改变定切刀和动切刀的刀刃与铜箔接触的位置。

59.以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1