一种浸渍树脂、浸渍膜纸及强化地板的制作方法

1.本发明涉及强化地板技术领域,尤其涉及一种浸渍树脂、浸渍膜纸及强化地板。

背景技术:

2.强化地板也称浸渍纸层压木质地板,其是由耐磨层、装饰层、高密度基材层、平衡(防潮)层组成,实质是以一层或多层专用纸浸溃热固性氨基树脂,铺装在刨花板、高密度纤维板等人造板基材表层,背面加平衡层,正面加耐磨层,经热压、成型的地板。

3.强化地板的游离甲醛释放问题一直以来都是消费者关心的重要问题。强化地板在室内使用时,甲醛释放量大部分来自地板基材和浸渍胶膜纸。甲醛系胶黏剂制造的强化木地板,除了在常温干燥状态下存在正常的甲醛释放问题外,还存在高温、高湿状态下甲醛释放量增高的问题,因为板材中胶分子链在高温高湿条件下会加速水解断裂,使地板甲醛释放量增高。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种浸渍树脂、浸渍膜纸及强化地板,通过在浸渍树脂中添加甲醛捕捉剂,从而有效地降低甲醛释放量。

5.本发明提出的一种浸渍树脂,其原料按重量份包括:三聚氰胺甲醛树脂100份、甲醛捕捉剂3

‑

8份和固化剂0.5

‑

1份;

6.其中,所述甲醛捕捉剂是包括壳聚糖的壳体和尿素的芯体的微胶囊。

7.优选地,所述甲醛捕捉剂是采用下述方法制得:

8.将海藻酸钠和壳聚糖溶于水中得到连续相,将尿素分散在非极性有机溶剂中得到分散相;将分散相加入连续相中,再加入氯化钙的交联剂搅拌反应,即得到所述甲醛捕捉剂。

9.优选地,海藻酸钠和壳聚糖的重量比是1:0.5

‑

2,海藻酸钠和尿素的重量比是1:2

‑

5,海藻酸钠和氯化钙的重量比是1:0.5

‑

2。

10.优选地,所述三聚氰胺甲醛树脂是固含量为53

‑

58wt%的三聚氰胺甲醛树脂。

11.优选地,所述固化剂是三乙醇胺或六次甲基四胺中的至少一种。

12.优选地,所述浸渍树脂是通过将三聚氰胺甲醛树脂、甲醛捕捉剂和固化剂混合均匀,再预固化反应得到;

13.优选地,所述预固化反应的温度是50

‑

60℃,时间是1

‑

3min。

14.本发明提出一种浸渍膜纸,其是将原纸浸渍上述浸渍树脂后干燥制得。

15.优选地,所述原纸是装饰原纸、耐磨原纸或平衡原纸中的至少一种。

16.本发明提出一种强化地板,其是将高密度纤维板与上述浸渍膜纸叠放后热压制得。

17.优选地,所述高密度纤维板的甲醛释放量不超过12mg/100g。

18.本发明所提出的浸渍树脂,其通过将甲醛捕捉剂与三聚氰胺甲醛树脂混配制得,

该甲醛捕捉剂以海藻酸钠

‑

壳聚糖为壁材、尿素为芯材、氯化钙为交联剂,利用海藻酸钠

‑

壳聚糖微交联形成的空间网络结构,将尿素包埋在其中,形成密封性好、表面为空间网状结构的微囊型甲醛捕捉剂。

19.一方面,由于微囊型甲醛捕捉剂表面的网络结构中存在细小孔洞和缝隙,因此能够让芯材中的尿素更好地与游离甲醛作用,以地板中降低游离甲醛的浓度,并且被包裹的芯材尿素通过小孔洞和缝隙持久缓慢地释放出来,可以达到持久降醛作用。

20.另一方面,由于微囊型甲醛捕捉剂的壁材含有壳聚糖,壳聚糖分子中含有大量羟基,因此在与三聚氰胺甲醛树脂混配时,可以与三聚氰胺甲醛树脂形成缩聚,以便使微囊型甲醛捕捉剂能够很好地分散在三聚氰胺甲醛中,不会产生分层,从而更加有效发挥微囊型甲醛捕捉剂的降醛作用。

21.最终,由本发明浸渍树脂获得的强化地板产品综合质量符合gb/t18102

‑

2007标准要求,其甲醛释放量克服了现有技术中的不足,即便用高甲醛释放量的高密度纤维板也可制备出甲醛释放量≤0.3mg/l的强化地板,且稳定可靠,无反弹现象。

具体实施方式

22.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

23.实施例1

24.一种强化地板,其制备方法包括:

25.(1)制备浸渍树脂

26.按重量份将10份海藻酸钠和10份壳聚糖加入水中,在60℃恒温水浴中搅拌40min至体系分散均匀,得到连续相溶液;将30份尿素加入二氯甲烷中,高速(1000r/min)搅拌1h至体系分散均匀,得到分散相溶液;在搅拌条件下将分散相溶液缓慢加入到连续相溶液中,高速(1000r/min)分散20min,再在搅拌条件下加入50份氯化钙溶液(20wt%),升温至40℃搅拌反应4h,冷却至室温后过滤,洗涤,60℃下真空干燥过夜,得到包括壳聚糖的壳体和尿素的芯体的微胶囊,即为甲醛捕捉剂;

27.按重量份将100份三聚氰胺甲醛树脂(固含量55wt%)、6份甲醛捕捉剂和0.8份三乙醇胺混合后搅拌均匀,在60℃下固化反应2min,得到所述浸渍树脂;

28.(2)制备浸渍膜纸

29.制备浸渍装饰纸:将装饰原纸用上述浸渍树脂浸渍和干燥后,再用上述浸渍树脂在其背面进行至少一次涂布和干燥,所得浸渍装饰纸的浸胶量为122%,挥发物含量为7.8wt%、预固化度为29%,背面干胶层的厚度为0.03mm;

30.制备浸渍耐磨纸:将耐磨原纸用上述浸渍树脂浸渍和干燥后,所得浸渍耐磨纸的浸胶量为165%,挥发物含量为6.3wt%、预固化度为42%;

31.制备浸渍平衡纸:将平衡原纸用上述浸渍树脂浸渍和干燥后,所得浸渍平衡纸的浸胶量为136%,挥发物含量为7.6wt%、预固化度为34%;

32.(3)制备强化地板

33.将高密度纤维板(甲醛释放量6mg/100g)组合在上述浸渍平衡纸上,再依次将上述浸渍装饰纸、浸渍耐磨纸铺放在高密度纤维板上面,送入热压机成型,在温度为195℃、压力

为4mpa的条件下热压41s后成型,经分切、养生平衡、开槽榫,得到所述强化地板。

34.实施例2

35.一种强化地板,其制备方法包括:

36.(1)制备浸渍树脂

37.按重量份将10份海藻酸钠和5份壳聚糖加入水中,在60℃恒温水浴中搅拌40min至体系分散均匀,得到连续相溶液;将20份尿素加入二氯甲烷中,高速(1000r/min)搅拌1h至体系分散均匀,得到分散相溶液;在搅拌条件下将分散相溶液缓慢加入到连续相溶液中,高速(1000r/min)分散20min,再在搅拌条件下加入25份氯化钙溶液(20wt%),升温至40℃搅拌反应4h,冷却至室温后过滤,洗涤,60℃下真空干燥过夜,得到包括壳聚糖的壳体和尿素的芯体的微胶囊,即为甲醛捕捉剂;

38.按重量份将100份三聚氰胺甲醛树脂(固含量55wt%)、3份甲醛捕捉剂和0.5份六次甲基四胺混合后搅拌均匀,在50℃下固化反应1min,得到所述浸渍树脂;

39.(2)制备浸渍膜纸

40.制备浸渍装饰纸:将装饰原纸用上述浸渍树脂浸渍和干燥后,再用上述浸渍树脂在其背面进行至少一次涂布和干燥,所得浸渍装饰纸的浸胶量为130%,挥发物含量为7.6wt%、预固化度为33%,背面干胶层的厚度为0.03mm;

41.制备浸渍耐磨纸:将耐磨原纸用上述浸渍树脂浸渍和干燥后,所得浸渍耐磨纸的浸胶量为168%,挥发物含量为7.0wt%、预固化度为38%;

42.制备浸渍平衡纸:将平衡原纸用上述浸渍树脂浸渍和干燥后,所得浸渍平衡纸的浸胶量为142%,挥发物含量为7.2wt%、预固化度为33%;

43.(3)制备强化地板

44.将高密度纤维板(甲醛释放量6mg/100mg)组合在上述浸渍平衡纸上,再依次将上述浸渍装饰纸、浸渍耐磨纸铺放在高密度纤维板上面,送入热压机成型,在温度为195℃、压力为4mpa的条件下热压38s后成型,经分切、养生平衡、开槽榫,得到所述强化地板。

45.实施例3

46.一种强化地板,其制备方法包括:

47.(1)制备浸渍树脂

48.按重量份将10份海藻酸钠和20份壳聚糖加入水中,在60℃恒温水浴中搅拌40min至体系分散均匀,得到连续相溶液;将50份尿素加入二氯甲烷中,高速(1000r/min)搅拌1h至体系分散均匀,得到分散相溶液;在搅拌条件下将分散相溶液缓慢加入到连续相溶液中,高速(1000r/min)分散20min,再在搅拌条件下加入100份氯化钙溶液(20wt%),升温至40℃搅拌反应4h,冷却至室温后过滤,洗涤,60℃下真空干燥过夜,得到包括壳聚糖的壳体和尿素的芯体的微胶囊,即为甲醛捕捉剂;

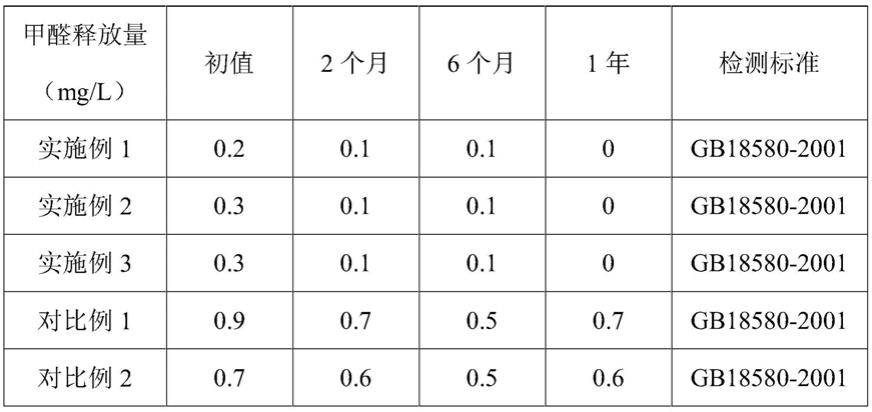

49.按重量份将100份三聚氰胺甲醛树脂(固含量55wt%)、8份甲醛捕捉剂和1份三乙醇胺混合后搅拌均匀,在60℃下固化反应3min,得到所述浸渍树脂;

50.(2)制备浸渍膜纸

51.制备浸渍装饰纸:将装饰原纸用上述浸渍树脂浸渍和干燥后,再用上述浸渍树脂在其背面进行至少一次涂布和干燥,所得浸渍装饰纸的浸胶量为137%,挥发物含量为8.0wt%、预固化度为35%,背面干胶层的厚度为0.03mm;

52.制备浸渍耐磨纸:将耐磨原纸用上述浸渍树脂浸渍和干燥后,所得浸渍耐磨纸的浸胶量为158%,挥发物含量为7.9wt%、预固化度为45%;

53.制备浸渍平衡纸:将平衡原纸用上述浸渍树脂浸渍和干燥后,所得浸渍平衡纸的浸胶量为130%,挥发物含量为7.8wt%、预固化度为39%;

54.(3)制备强化地板

55.将高密度纤维板(甲醛释放量6mg/100g)组合在上述浸渍平衡纸上,再依次将上述浸渍装饰纸、浸渍耐磨纸铺放在高密度纤维板上面,送入热压机成型,在温度为195℃、压力为4mpa的条件下热压43s后成型,经分切、养生平衡、开槽榫,得到所述强化地板。

56.对比例1

57.一种强化地板,其制备方法包括:

58.(1)制备浸渍树脂

59.按重量份将100份三聚氰胺甲醛树脂(固含量55wt%)和0.8份三乙醇胺混合后搅拌均匀,在60℃下固化反应2min,得到所述浸渍树脂;

60.(2)制备浸渍膜纸

61.制备浸渍装饰纸:将装饰原纸用上述浸渍树脂浸渍和干燥后,再用上述浸渍树脂在其背面进行至少一次涂布和干燥,所得浸渍装饰纸的浸胶量为122%,挥发物含量为7.5wt%、预固化度为32%,背面干胶层的厚度为0.03mm;

62.制备浸渍耐磨纸:将耐磨原纸用上述浸渍树脂浸渍和干燥后,所得浸渍耐磨纸的浸胶量为165%,挥发物含量为6.7wt%、预固化度为46%;

63.制备浸渍平衡纸:将平衡原纸用上述浸渍树脂浸渍和干燥后,所得浸渍平衡纸的浸胶量为136%,挥发物含量为7.9wt%、预固化度为35%;

64.(3)制备强化地板

65.将高密度纤维板(甲醛释放量6mg/100mg)组合在上述浸渍平衡纸上,再依次将上述浸渍装饰纸、浸渍耐磨纸铺放在高密度纤维板上面,送入热压机成型,在温度为195℃、压力为4mpa的条件下热压41s后成型,经分切、养生平衡、开槽榫,得到所述强化地板。

66.对比例2

67.一种强化地板,其制备方法包括:

68.(1)制备浸渍树脂

69.按重量份将100份三聚氰胺甲醛树脂(固含量55wt%)、6份尿素和0.8份三乙醇胺混合后搅拌均匀,在60℃下固化反应2min,得到所述浸渍树脂;

70.(2)制备浸渍膜纸

71.制备浸渍装饰纸:将装饰原纸用上述浸渍树脂浸渍和干燥后,再用上述浸渍树脂在其背面进行至少一次涂布和干燥,所得浸渍装饰纸的浸胶量为122%,挥发物含量为7.6wt%、预固化度为28%,背面干胶层的厚度为0.03mm;

72.制备浸渍耐磨纸:将耐磨原纸用上述浸渍树脂浸渍和干燥后,所得浸渍耐磨纸的浸胶量为165%,挥发物含量为6.1wt%、预固化度为48%;

73.制备浸渍平衡纸:将平衡原纸用上述浸渍树脂浸渍和干燥后,所得浸渍平衡纸的浸胶量为136%,挥发物含量为7.8wt%、预固化度为35%;

74.(3)制备强化地板

75.将高密度纤维板(甲醛释放量6mg/100g)组合在上述浸渍平衡纸上,再依次将上述浸渍装饰纸、浸渍耐磨纸铺放在高密度纤维板上面,送入热压机成型,在温度为195℃、压力为4mpa的条件下热压41s后成型,经分切、养生平衡、开槽榫,得到所述强化地板。

76.对实施例1

‑

3和对比例1

‑

2所得强化地板进行甲醛释放量的检测,结果参照表1。

77.表1强化地板甲醛释放量检测结果如下

[0078][0079]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1