具有棉条自动输送功能的纺纱设备的制作方法

1.本发明涉及智能纺纱设备技术领域,尤其涉及一种具有棉条自动输送功能的纺纱设备。

背景技术:

2.纺纱生产线一般包括依次布设的用于对棉花进行开松处理的抓棉机、对开清棉进行梳理牵伸制成有规律地图放在棉条筒内的棉条的梳棉机、对棉条进行牵伸并合的并条机(根据需要可以设置多道并条机)、加捻纺成具有一定特数(支数)均匀的有一定强力的纱线的细纱机。无论是环锭纺流程、涡流纺纱流程还是转杯纺纱流程,在整个纺纱流程中,条筒(或称条桶)作为棉条(或称纤维条)的储存容器,被大量的使用。以转杯纺纱流程为例,其通常由抓包机、梳棉机、第一道并条机、第二道并条机和转杯纺纱机组成,条筒在各个设备之间进行运输,并且由挡车工进行接头和返回空条筒。根据需要,对于质量要求较低的粗特纱及废纺时,可采用一道并条或直接生条喂入,此时只需设置一道并条机或不设置并条机。

3.传统的纺纱生产线中,条筒的搬运、棉条的接头和棉条的喂入往往通过挡车工进行人工转运并实现各道工序的连接。一方面,条筒加上装载的棉条,重量一般超过50kg,甚至可达80kg,增加了工人的劳动强度。另一方面,纺纱车间的噪音大、粉尘重、温度高,不利于工人的身体健康;随着人力成本的提高,提高了纺纱厂的生产成本。因此,自动化的条筒运输和棉条输送成为纺纱厂自动化和智能化的一个方向。

4.目前,现有技术也提供了通过agv(穿梭车)车进行转运以减少工人的工作量的技术方案。以中国专利申请201910520791.3为例,其公开了一种条筒搬运车,条筒搬运车通过在设置有对纤维束进行前工序处理的前工序机和对进行了前工序处理的纤维束进行后工序处理的后工序机的工厂内行驶,而在前工序机与后工序机之间搬运用于收容纤维束的条筒,在上述条筒搬运车中,具备:行驶部,其通过在工厂内行驶而搬运条筒;地图存储部,其存储表示包含前工序机和后工序机的设置位置的工厂内的设备的设置位置的工厂地图;行驶路径决定部,其基于工厂地图,决定用于从前工序机朝向后工序机的行驶路径或者用于从后工序机朝向前工序机的行驶路径;及行驶控制部,其通过基于决定出的行驶路径使行驶部自主行驶而在前工序机与后工序机之间搬运条筒。然而,上述条筒搬运车仅负责条筒的搬运,未涉及自动化的棉条输送(喂入),仍然需要人工处理棉条的接头,比如将条筒上的棉条输送到设备的导条器中以实现棉条喂入。

5.综上所述,如何提供一种具有条筒搬运和条筒棉条自动喂入输送功能的纺纱设备,是当前亟需解决的技术问题。

技术实现要素:

6.本发明的目的在于:克服现有技术的不足,提供了一种具有棉条自动输送功能的纺纱设备。本发明提供的纺纱设备,对应棉条喂入机构设置有棉条自传动机构和条筒运输机构,通过棉条自传动机构上的外循环牵引结构和条筒运输机构上的内循环牵引结构配

合,实现了条筒搬运以及条筒棉条自动喂入,提高了纺纱设备的自动化、连续化及智能化,减少了人工成本,提高了纺纱效率。

7.为实现上述目标,本发明提供了如下技术方案:

8.一种具有棉条自动输送功能的纺纱设备,包括棉条喂入机构和分梳机构,棉条喂入机构包括导条器和喂给罗拉,导条器通道的出口连接喂给罗拉,在喂给罗拉的回转下将棉条输送给分梳机构中进行分梳;

9.对应棉条喂入机构设置有棉条自传动机构和条筒运输机构;所述棉条自传动机构包括对应着导条器通道设置的外循环牵引结构;所述条筒运输机构包括具有底座的移位机器人,底座上设置有条筒放置区和内循环牵引结构,所述内循环牵引结构上设置有棉条限位结构以固定条筒上的棉条条头,所述棉条限位结构能够解除对棉条条头的固定;

10.对应外循环牵引结构和/或内循环牵引结构设置有接头结构,通过移位机器人将条筒运输至外循环牵引结构所在位置后,控制所述接头结构连接外循环牵引结构与内循环牵引结构形成闭环的棉条输送结构,通过所述棉条输送结构将条筒上的棉条输送到导条器的通道中;在棉条条头进入导条器的前端时解除棉条限位结构对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

11.进一步,还包括对应导条器设置的棉条检测结构,通过棉条检测结构探测导条器通道中的预设区域是否存在棉条,并在棉条不存在时发出换筒指令;

12.根据所述换筒指令,控制所述接头结构解除外循环牵引结构与内循环牵引结构的连接使得所述条筒运输机构能够与棉条自传动机构分离,通过移位机器人将空条筒运走。

13.进一步,所述棉条限位结构为夹持结构,所述夹持结构包括夹具和夹持取消结构,夹持取消结构能够驱动夹具松开以取消夹持;对应所述夹具设置有位置探测结构,通过所述位置探测结构获取夹具的位置信息并判断夹具是否到达导条器的前端,在夹具到达导条器的前端时发出解除夹持指令;根据所述解除夹持指令,控制夹持取消结构驱动夹具松开以解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

14.进一步,所述位置探测结构包括摄像头和图像识别装置,所述导条器的前端设置可探测标记,棉条到达导条器的前端时所述可探测标记被遮盖;通过摄像头采集导条器通道的图像数据并发送给图像识别装置,当图像数据中没有可探测标记时判定夹具到达导条器的前端时发出解除夹持指令。

15.进一步,所述棉条限位结构为夹持结构,所述夹持结构包括活动安装在内循环牵引结构上的夹具,当夹具到达导条器的前端时,在喂给罗拉和/或导条器的作用下所述夹具被顶开以解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

16.进一步,所述棉条限位结构包括设置在内循环牵引结构上的限位槽,对应所述限位槽设置有伸缩块,按压伸缩块使其进入限位槽从而将棉条条头的固定在限位槽中;在导条器的前端设置有与所述限位槽匹配的凸起,当限位槽进入导条器的前端时,前述凸起进入限位槽并驱动伸缩块向限位槽外运动,限位槽解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

17.进一步,所述外循环牵引结构与内循环牵引结构采用同构的传输链条或传输带制作,外循环牵引结构包括首尾连接的多个传输链条单元或传输带单元,所述内循环牵引结构包括首尾连接的多个传输链条单元或传输带单元,所述接头结构包括上部接头件和下部

接头件;连接外循环牵引结构与内循环牵引结构时,通过上部接头件使内循环牵引结构的上部末端与外循环牵引结构的上部末端连接,通过下部接头件使内循环牵引结构的下部末端与外循环牵引结构的下部末端连接,从而形成闭环的棉条传输链条或传输带。

18.进一步,所述接头结构采用卡接连接件、吸附连接件和/或夹扣连接件。

19.进一步,棉条传输链条或传输带通过多个导向轮对应着导条器通道布置,对应导条器通道下方设置有棉条输送导向轮,对应内循环牵引结构与外循环牵引结构的上部接头位置设置有上部导向轮,对应内循环牵引结构与外循环牵引结构的下部接头位置设置有下部导向轮;前述导向轮中至少有一个为主动轮,剩下导向轮为从动轮,主动轮在旋转驱动结构的驱动下旋转,从而带动从动轮旋转形成闭环的棉条传输链条或传输带。

20.进一步,所述导条器包括喂给喇叭和喂给板,喂给板位于喂给罗拉下方,喂给罗拉与喂给板共同握持形成对棉条的握持力;喂给板前端形成喂给钳口,喂给板下设置有弹簧,喂给钳口压力来自所述弹簧,通过调节所述弹簧的压缩量来调整喂给钳口的压力。

21.本发明由于采用以上技术方案,与现有技术相比,作为举例,具有以下的优点和积极效果:纺纱设备包括棉条喂入机构和分梳机构,对应棉条喂入机构设置有棉条自传动机构和条筒运输机构,通过棉条自传动机构上的外循环牵引结构和条筒运输机构上的内循环牵引结构配合,实现了条筒搬运以及条筒棉条自动喂入,提高了纺纱设备的自动化、连续化及智能化,减少了人工成本,提高了纺纱效率。

附图说明

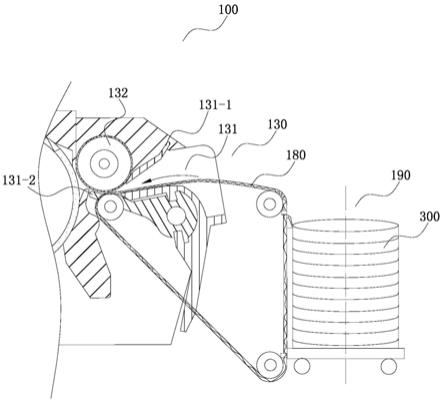

22.图1为本发明实施例提供的具有棉条自动输送功能的纺纱设备的结构示意图。

23.图2为本发明实施例提供的棉条喂入机构的结构示意图。

24.图3为本发明实施例提供的棉条自传动机构和条筒运输机构的连接结构示意图。

25.图4为本发明实施例提供的搬运有条筒的移位机器人的结构示意图。

26.图5为本发明实施例提供的移位机器人的结构示意图。

27.图6为本发明实施例提供的双排杂分梳机构的结构示意图。

28.附图标记说明:

29.纺纱设备100;

30.壳体110;

31.分梳辊120,纤维转移区121;

32.棉条喂入机构130,导条器131,喂给喇叭131

‑

1,喂给板131

‑

2,喂给罗拉132;

33.输纤通道140;

34.补气通道150;

35.分梳腔排杂区160,杂质剥离通道161;

36.杂质剥离面170,吸杂口171;

37.外循环牵引结构180;

38.移位机器人190,底座191,移位结构192,条筒放置区193,内循环牵引结构194,接头结构195,主体支撑196,棉条限位结构197;

39.条筒300,棉条条头301。

具体实施方式

40.以下结合附图和具体实施例对本发明公开的具有棉条自动输送功能的纺纱设备作进一步详细说明。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。在下述实施例的附图中,各附图所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

41.需说明的是,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响发明所能产生的功效及所能达成的目的下,均应落在发明所揭示的技术内容所能涵盖的范围内。本发明的优选实施方式的范围包括另外的实现,其中可以不按所述的或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明的实施例所属技术领域的技术人员所理解。

42.实施例

43.本发明提供了一种具有棉条自动输送功能的纺纱设备。所述纺纱设备包括棉条喂入机构和分梳机构,棉条喂入机构包括导条器和喂给罗拉,导条器通道的出口连接喂给罗拉,在喂给罗拉的回转下将棉条输送给分梳机构中进行分梳。

44.以转杯纺纱机为例,所述转杯纺纱机的一个生产单元(称为纺纱器)主要包括棉条(或称纤维条)喂入机构、分梳机构、排杂机构、转杯、引纱管、阻捻头等部件组成。其利用转杯高速旋转时的离心力,使得分梳腔处转移到转杯内的纤维产生凝聚,形成须条(纤维环),须条再被加捻形成纱条。排杂装置用于除去棉条中杂质。

45.本实施例中,对应所述棉条喂入机构设置有棉条自传动机构和条筒运输机构。

46.所述棉条自传动机构包括对应着导条器通道设置的外循环牵引结构。

47.所述条筒运输机构包括具有底座的移位机器人,底座上设置有条筒放置区和内循环牵引结构,所述内循环牵引结构上设置有棉条限位结构以固定条筒上的棉条条头,所述棉条限位结构能够解除对棉条条头的固定。

48.对应外循环牵引结构和/或内循环牵引结构设置有接头结构。通过移位机器人将条筒运输至外循环牵引结构所在位置后,控制所述接头结构连接外循环牵引结构与内循环牵引结构形成闭环的棉条输送结构,通过所述棉条输送结构将条筒上的棉条输送到导条器的通道中。在棉条条头进入导条器的前端时解除棉条限位结构对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

49.以转杯纺纱机为例详细描述棉条自传动机构和条筒运输机构。参见图1所示,所述纺纱设备100包括设置有分梳腔的壳体110,分梳机构包括安装在所述分梳腔内的分梳辊120。壳体110上设置有与分梳腔分别连通的棉条喂入机构130和输纤通道140。所述分梳辊120的左侧设置有纤维转移区121用于转移分梳后的棉条。所述纤维转移区121设置于输纤通道140的下方,棉条在分梳之后先经过纤维转移区121,再通过输纤通道140输送至转杯。

50.所述输纤通道140可以包括通道入口和通道出口,通道入口连通分梳腔,通道出口的方向对准转杯内部,转杯内设有凝聚槽。纺纱时,棉条经棉条喂入机构130送入分梳腔中进行梳理,梳理后的纤维经输纤通道140进入到转杯的内部,再从凝聚槽出来,被牵引进入

假捻盘后被制成纱线。

51.本实施例中,对应着分梳腔下方设置有补气通道150和分梳腔排杂区160。通过补气通道150进行分梳腔补气,补气方向对应着分梳辊120下方。分梳腔的下方为分梳腔排杂区160。具体的,在壳体110上对应分梳腔排杂区160设置有向下倾斜布置的杂质剥离面170,通过杂质剥离面170可以在分梳辊120的下部形成向下倾斜的杂质剥离通道。

52.喂入分梳腔的棉条经分梳辊进行梳理时,通过补气通道150对分梳腔补气,杂质或部分杂质在自身重力作用下,通过分梳腔排杂区160落入排杂带排出。

53.参见图2所示,所述棉条喂入机构130包括导条器131和喂给罗拉132,导条器131通道的出口连接喂给罗拉132,在喂给罗拉132的回转下将棉条输送给分梳机构中进行分梳。

54.本实施例中,所述导条器131具体可以包括喂给喇叭131

‑

1和喂给板131

‑

2。

55.所述喂给喇叭131

‑

1可以由塑料或胶木压制而成,其通道截面自入口至出口逐渐收缩成扁平状,棉条通过喂给喇叭,其截面随之相应变化。喂给喇叭的内壁光滑,以减少喇叭口对棉条的摩擦阻力,避免产生意外牵伸而破坏了棉条的均匀度。

56.所述喂给板131

‑

2位于喂给罗拉132下方,喂给罗拉与喂给板共同握持形成对棉条的握持力。喂给板前端形成喂给钳口,喂给板下设置有弹簧,喂给钳口压力来自所述弹簧,通过调节所述弹簧的压缩量来调整喂给钳口的压力。

57.所述喂给罗拉132优选为一沟槽罗拉,与喂给板131

‑

2共同握持,并借喂给罗拉132的积极回转,将棉条输送给分梳辊120进行分梳。为避免棉条受分梳时向分梳辊两端扩散,喂给板131

‑

2的前端被设计成凹状,从而限制棉条的宽度。

58.参见图3所示,对应所述棉条喂入机构130的导条器131还设置有棉条自传动机构和条筒运输机构。

59.所述棉条自传动机构,用于牵引棉条向喂给罗拉132方向运动,从而实现棉条的自动喂入。具体的,棉条自传动机构可以包括对应着导条器131的通道设置的外循环牵引结构180。

60.所述条筒运输机构,用于转运条筒300以及将条筒300上的棉条连接到外循环牵引结构180。具体的,条筒运输机构可以包括具有底座的移位机器人190,移位机器人190上装载有条筒300。所述条筒300作为棉条的储存容器,根据需要,所述条筒上的棉条可以是二道并条、一道并条或生条。

61.优选的,所述移位机器人190的底座上可以设置有条筒放置区和内循环牵引结构。所述内循环牵引结构能够与外循环牵引结构180进行连接。所述内循环牵引结构上还可以设置有棉条限位结构以固定条筒上的棉条条头,所述棉条限位结构能够解除对棉条条头的固定。

62.对应外循环牵引结构和/或内循环牵引结构还设置有接头结构,通过所述接头结构能够实现外循环牵引结构与内循环牵引结构的连接和分离。移位机器人将条筒运输至外循环牵引结构所在位置后,可以控制所述接头结构连接外循环牵引结构与内循环牵引结构形成闭环的棉条输送结构,然后通过所述棉条输送结构将条筒上的棉条输送到导条器的通道中。在棉条条头进入导条器的前端时解除棉条限位结构对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构120中。

63.具体的,所述外循环牵引结构、内循环牵引结构可以采用传输链条或传输带。

64.优选的,所述外循环牵引结构与内循环牵引结构采用同构的传输链条或传输带制作。所述外循环牵引结构可以包括首尾连接的多个传输链条单元或传输带单元,所述内循环牵引结构也包括首尾连接的多个传输链条单元或传输带单元,所述接头结构包括上部接头件和下部接头件。连接外循环牵引结构与内循环牵引结构时,通过上部接头件使内循环牵引结构的上部末端与外循环牵引结构的上部末端连接,通过下部接头件使内循环牵引结构的下部末端与外循环牵引结构的下部末端连接,从而形成闭环的棉条传输链条或传输带。

65.所述棉条传输链条或传输带优选的通过多个导向轮对应着导条器通道布置。多个导向轮中,至少有一个导向轮为主动轮,剩下导向轮为从动轮,主动轮在旋转驱动结构的驱动下旋转,从而带动从动轮旋转形成闭环的棉条传输链条或传输带。

66.本实施例中,优选的,采用3个导向轮对应着导条器通道布置,形成三角形或近似三角形的棉条传输链条或传输带。继续参见图3所示,对应导条器通道下方设置有棉条输送导向轮,对应内循环牵引结构与外循环牵引结构的上部接头位置设置有上部导向轮,对应内循环牵引结构与外循环牵引结构的下部接头位置设置有下部导向轮。前述导向轮,棉条输送导向轮可以设置为主动轮,对应主动轮设置选择驱动结构;剩下导向轮为从动轮,可以在链条或传输带的传动作用下进行旋转。棉条喂入输送时,主动轮在旋转驱动结构的驱动下旋转,从而带动从动轮旋转形成闭环的棉条传输链条或传输带。

67.参见图4所示,示例了移位机器人190的优选结构。所述移位机器人190包括底座191,底座191的下部安装有移位结构192,底座191的上部设置有条筒放置区193,并通过主体支撑196安装有内循环牵引结构194,对用内循环牵引结构194的上下末端分别设置有接头结构195,在内循环牵引结构194的上部安装有棉条限位结构197。

68.底座191的壳体内可以安装移位机器人的控制器,通过所述控制器进行信息收发、信息处理以及动作控制。

69.所述移位结构192用以实现机器人的位置移动。根据需要,所述移位机器人190可以基于预定轨道移动也可以无轨道移动,当采用轨道移动方式时,所述移位结构与轨道匹配的形状匹配。

70.本实施例中,优选的采用无轨道移动,移位结构192可以采用固定脚轮、活动脚轮或履带。此时,可以在控制器的存储器或关联服务器中存储相关地图——比如纺纱设备所在工厂的厂房地图;移位机器人190接收到搬运指令后,控制器基于工厂地图确定行驶路径,并控制移位结构启动,搬运条筒。

71.所述条筒放置区193用于装载条筒,图4中示例了条筒放置区193装载条筒300时的结构,图5中示例了条筒放置区193空载(未装载条筒)时的结构。

72.所述内循环牵引结构194用于与外循环牵引结构180连接。具体的,内循环牵引结构194的上下末端分别设置有接头结构195,通过接头结构195实现内循环牵引结构194与外循环牵引结构180的连接。

73.所述接头结构195用于进行内循环牵引结构194与外循环牵引结构180的可拆卸连接,使得内循环牵引结构194与外循环牵引结构180能够在需要时连接成一个闭环的传输结构进行棉条喂入输送,也能够在需要时分离以便更换空条筒。本实施例中,所述接头结构195优选的采用卡接连接件、吸附连接件和/或夹扣连接件。

74.所述卡接连接件优选采用圆形凹槽的子母扣。

75.所述吸附连接件优选的采用磁吸附连接件,通过异性磁极相吸的原理实现内循环牵引结构194与外循环牵引结构180的可拆卸连接,优选的,采用电磁铁结构。

76.所述夹扣连接件优选的采用]型夹扣。]型夹扣包括两个横臂和连接两个横臂的竖臂,两个横臂分别用于插入内循环牵引结构194末端、外循环牵引结构180末端的开孔中并被开孔中的限位结构限位,从而实现内循环牵引结构194末端与外循环牵引结构180末端的连接。所述的限位结构,作为举例而非限制,可以采用限位槽,对应的横臂表面设置有与限位槽匹配的环形凸起,凸起进行限位槽后可以限制横臂的水平运动,防止横臂从开孔中脱离。

77.作为典型方式的举例而非限制,下面以接头结构采用子母扣的卡接连接件为例,详细描述通过接头结构连接外循环牵引结构与内循环牵引结构形成闭环的棉条输送结构的步骤。

78.具体的,所述卡接结构包括可以配合的母扣和子扣,母扣可以采用凹槽,凹槽内壁为弧形,对应的子扣采用圆形凸起;在外力作用下所述子扣可以插入母扣中形成卡接,以及在外力作用下所述子扣可以从母扣中拔出以解除连接。当子扣插入母扣进行卡接时,子扣还可以围绕母扣进行角度旋转。

79.所述接头结构包括上部接头件和下部接头件,连接外循环牵引结构与内循环牵引结构时,通过上部接头件使内循环牵引结构的上部末端与外循环牵引结构的上部末端连接,通过下部接头件使内循环牵引结构的下部末端与外循环牵引结构的下部末端连接,从而形成闭环的棉条传输链条或传输带。

80.具体的,所述外循环牵引结构180可以包括首尾连接的多个传输链条单元,多个传输链条单元也采用上述子母扣方式连接;其中,上部末尾的传输链条单元的末端设置为母扣(对应图3中的外循环牵引结构180的上部末端),下部末尾的传输链条单元的末端设置为子扣(对应图3中的外循环牵引结构180的下部末端)。对应的,所述内循环牵引结构也包括首尾连接的多个传输链条单元,多个传输链条单元也采用子母扣连接;其中,下部末尾的传输链条单元的末端设置为母扣(对应图4中的内循环牵引结构194的下部末端的接头结构195),上部末尾的传输链条单元的末端设置为子扣(对应图4中的内循环牵引结构194的上部末端的接头结构195)。即,外循环牵引结构180的上部母扣与内循环牵引结构194的上部子扣形成了上部接头件,外循环牵引结构180的下部子扣与内循环牵引结构194的下部母扣形成了下部接头件。

81.需要连接外循环牵引结构与内循环牵引结构时,控制器控制所述移位机器人190整体向外循环牵引结构180所在位置运动,使内循环牵引结构194进入到外循环牵引结构180的两个末端之间,此时,内循环牵引结构194的两个末端与外循环牵引结构180的两个末端位于同一条直线上。然后,控制器控制子扣向母扣方向运动(此时,对应子扣设置有驱动电机或驱动气缸,驱动电机或驱动气缸与控制器连接并接收控制器的控制)或者控制母扣向子扣方向运动(此时,对应母扣设置有驱动电机或驱动气缸,驱动电机或驱动气缸与控制器连接并接收控制器的控制),在驱动电机或驱动气缸的驱动下,子扣插入母扣完成卡接。

82.当需要外循环牵引结构与内循环牵引结构脱离时,对应的,控制器控制子扣向远离母扣的方向运动,或者控制器控制母扣扣向远离子扣的方向运动(此时,驱动电机或驱动

气缸的运动方向,与连接外循环牵引结构与内循环牵引结构时驱动电机或驱动气缸的运动方向相反)。

83.接头结构195连接外循环牵引结构180与内循环牵引结构194后,外循环牵引结构180与内循环牵引结构194形成了闭环的棉条传输链条或传输带。通过控制导向轮中的主动轮旋转,带动从动轮旋转,棉条在棉条传输链条或传输带的作用向喂给罗拉132方向运动。

84.在内循环牵引结构194的上部安装有棉条限位结构197,棉条限位结构197用于将棉条条头301固定在内循环牵引结构194上,在内循环牵引结构194向喂给罗拉132方向运动时,带动棉条限位结构197和棉条条头301一起向喂给罗拉132方向运动。在棉条条头301进入导条器131的前端时,解除棉条限位结构对棉条条头301的固定,棉条在喂给罗拉132的回转下输送至分梳机构120中。

85.本实施例中的一个实施方式中,所述棉条限位结构优选为夹持结构。具体的,可以采用电控的夹持结构,即通过电动驱动方式控制夹具的夹持与松开,此时,夹具的电动驱动结构与控制器连接并接收控制器的控制;也可以采用非电控的夹持结构,即通过非电动方式控制夹具的夹持与松开。

86.采用电控的夹持结构时,优选的,所述夹持结构包括夹具和夹持取消结构,所述夹持取消结构能够驱动夹具松开以取消夹持。对应所述夹具还设置有位置探测结构,通过所述位置探测结构获取夹具的位置信息并判断夹具是否到达导条器的前端,在夹具到达导条器的前端时发出解除夹持指令。

87.根据所述解除夹持指令,控制夹持取消结构驱动夹具松开以解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

88.优选的,所述位置探测结构可以包括摄像头和图像识别装置,所述导条器的前端设置可探测标记——比如特殊的表面颜色或特殊的表面纹理或设置可探测光电元件等。通过摄像头采集导条器通道的图像数据并发送给图像识别装置,当棉条到达导条器的前端时所述可探测标记被遮盖,此时采集的图像数据中没有可探测标记,即可以判定夹具到达导条器的前端,发出解除夹持指令。根据所述解除夹持指令,夹持取消结构驱动夹具松开,解除夹具对棉条条头的限位(固定)。

89.采用非电控的夹持结构时,优选的,所述夹持结构包括活动安装在内循环牵引结构上的夹具,当夹具到达导条器的前端时,在喂给罗拉和/或导条器的作用下所述夹具被顶开以解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

90.优选的,被顶开的夹具从内循环牵引结构下脱离后,在重力作用下,掉入设置在导条器通道的前端的回收槽中进行回收。

91.本实施例中的另一个实施方式中,所述棉条限位结构还可以采用活动限位块进行限位和解除限位。

92.具体的,棉条限位结构可以包括设置在内循环牵引结构上的限位槽,对应所述限位槽设置有伸缩块,按压伸缩块使其进入限位槽从而将棉条条头的固定在限位槽中;在导条器的前端设置有与所述限位槽匹配的凸起,当限位槽进入导条器的前端时,前述凸起进入限位槽并驱动伸缩块向限位槽外运动,限位槽解除对棉条条头的固定,棉条在喂给罗拉的回转下输送至分梳机构中。

93.本实施例中,优选的,所述纺纱设备还可以包括对应导条器131设置的棉条检测结

构,通过棉条检测结构探测导条器通道中的预设区域是否存在棉条,并在棉条不存在时发出换筒指令。

94.根据所述换筒指令,控制所述接头结构解除外循环牵引结构与内循环牵引结构的连接使得所述条筒运输机构能够与棉条自传动机构分离,通过移位机器人将空条筒运走。

95.本实施例的另一实施方式中,考虑到短绒等重量较轻的轻杂质距离纤维输送区域较近,在纤维输送负压气流的作用下容易在剥离区域积聚后反吸回分梳腔体产生翻卷反吸,还设置了自由落杂与精准吸杂相结合的排杂结构。

96.具体的,参见图6所示,对应杂质剥离面170,在杂质剥离面170上设置有吸杂口171以进行吸杂。本实施例中,所述杂质剥离面和水平面成60

‑

70

°

角向下倾斜布置,优选为65

°

角。排杂时,通过所述杂质剥离面在分梳辊下部形成向下倾斜的杂质剥离通道。在分梳辊离心力、补气托持力和自身重力的综合作用下,所述杂质剥离通道由上到下可以包括有效纤维区、翻卷反吸区和自由落杂区。有效纤维区的长纤维保持在分梳腔内参与成纱。翻卷反吸区的杂质通过前述吸杂口吸入吸杂通道排出。自由落杂区的杂质自由落入排杂带排出。

97.对于最上面的有效纤维区,该区域的纤维长,单位体积重量小,分梳补气托持力大于离心力和重力综合作用力,使有限纤维保持在分梳腔体内参与成纱。对于中间的翻卷反吸区,该区域主要由轻杂质、短绒等杂质组成(由于分梳补气托持力和离心力以及重力持平,使得该部分杂质容易反吸回分梳体内,导致意外断头),本发明通过在杂质剥离面上设置吸杂口,在吸杂口的吸杂负压吸力作用下实现精准吸杂,该部分杂质综合作用下处于向下,致使轻杂质、短绒等杂质通过吸杂通道被顺利排出,显著提高了再生原料的适应性。由于吸杂主要用于清除轻杂质、短绒等,防止其翻卷反吸回分梳腔体,故吸杂负压要求不高,保证了低能耗。对于下面的自由落杂区,该区域主要是棉结、棉籽壳、短线头等重杂质,单位体积重量大,分梳补气托持力远小于离心力和重力综合作用力,致使重杂、大杂质自由落入排杂带排出。上述方案尤其适用于含杂量较多再生原料,杂质中的重杂、大杂质等靠分梳离心力自由排出,杂质中的轻杂、短绒等靠吸杂转移清除,消除了分梳腔体排杂区杂质翻卷反吸,从而最大限度保留有效纤维成纱,实现精准除杂,保证了高制成率,同时减少了因杂质翻卷反吸导致的棉结断头,增加了再生原料适纺性。

98.在上面的描述中,在本公开内容的目标保护范围内,各组件可以以任意数目选择性地且操作性地进行合并。另外,像“包括”、“囊括”以及“具有”的术语应当默认被解释为包括性的或开放性的,而不是排他性的或封闭性,除非其被明确限定为相反的含义。所有技术、科技或其他方面的术语都符合本领域技术人员所理解的含义,除非其被限定为相反的含义。在词典里找到的公共术语应当在相关技术文档的背景下不被太理想化或太不实际地解释,除非本公开内容明确将其限定成那样。

99.虽然已出于说明的目的描述了本公开内容的示例方面,但是本领域技术人员应当意识到,上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明的优选实施方式的范围包括另外的实现,其中可以不按所述出现或讨论的顺序来执行功能。本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1