一种菠萝纤维与多组分生物质纤维混纺纱的制备方法

1.本发明属于纤维纺纱技术领域,具体涉及一种菠萝纤维与多组分生物质纤维混纺纱的制备方法。

背景技术:

2.我国作为菠萝种植大国,拥有丰富的菠萝叶资源,然而菠萝收获后,叶片或晒干后焚烧,或打碎后肥田,造成大量资源浪费及环境污染。近年来,对菠萝纤维的研究主要有菠萝纤维提取工艺、菠萝纤维纱线和织物的研制以及菠萝纤维抗菌性能的研究。徐颖探讨了精梳棉/纳米银抗菌涤纶/菠萝叶纤维(50/30/20)18.2tex纱的生产要点,采取菠萝叶纤维、纳米银抗菌涤纶混和成条经预并条后再与精梳棉条混和的工艺方案,最终制得较高质量混纺纱线(徐颖,商大伟,张玉清.菠萝叶纤维三组分混纺纱的纺制[j].棉纺织技术,2016,44(12):54

‑

56.);研究表明菠萝纤维还具有一定抗菌性,张慧敏分别对刮麻+蒸汽闪爆、手工刮麻、沤麻+蒸汽闪爆和蒸汽闪爆+沤麻四种提取法所得菠萝纤维抗菌性进行测试,蒸汽闪爆+沤麻抑菌率最高,对大肠杆菌抑制率达到87%(张慧敏.菠萝叶纤维抗菌性能及机理研究[d].青岛大学,2016.);中国专利cn 110644095 a公布了一种混纺纱、混纺纱的制备方法及服饰用织带,采用45%~55%的改性涤纶纤维、55%~65%的菠萝纤维和10%~15%的氨纶纤维作为原料,大大提高织带的抗皱性、可纺性、吸汗透气性好、舒适性以及抗菌效果,对大肠杆菌抑制率达到93%;本研究采用的菠萝叶纤维平均长度10.9cm,纤维较粗,平均直径30μm,纤维强度高,不宜使用棉纺系统纺纱。在使用绢纺系统进行纯纺时,纱线毛羽较多。

[0003]

因此,针对上述问题,有必要提出进一步的解决方案。

技术实现要素:

[0004]

本发明目的是提供一种菠萝纤维与多组分生物质纤维混纺纱的制备方法,解决上述问题。

[0005]

本发明的技术方案是:

[0006]

一种菠萝纤维与多组分生物质纤维混纺纱的制备方法,该方法包括如下步骤:

[0007]

(1)壳聚糖纤维生条、羊毛纤维生条和lyocell纤维生条的制备:将壳聚糖纤维棉包、羊毛纤维棉包和lyocell纤维棉包分别经棉纺系统的开松机充分开松,使纤维块松散呈单根散纤维状态,然后将这3种散纤维分别喂入梳棉机中制备壳聚糖纤维生条、羊毛纤维生条和lyocell纤维生条;

[0008]

(2)菠萝纤维预并条、pla纤维预并条和绢丝预并条的制备:在绢纺系统的并条机上,将菠萝纤维生条制备多种定量菠萝纤维预并条,将pla纤维生条制得pla纤维预并条,将绢丝生条制得绢丝预并条;

[0009]

(3)混合熟条的制备:将菠萝纤维预并条和其他预并条或生条在绢纺系统的并条机上经过三道并条工序制备两组分或三组分混合熟条;

[0010]

(4)混纺纱的制备:将所述两组分或三组分混合熟条经绢纺系统的延绞工序、粗纱

工序和细纱工序制得混纺纱线;

[0011]

(5)混纺纱热定型、络筒、合股加捻、烧毛及电清工艺:将所述混纺纱线放入汽蒸房,在温度为60℃~80℃的条件下进行汽蒸定型60min,然后将所述混纺纱线经自动络筒机整合到筒子上,通过电子清纱器除去纱线上的纱疵,再在并纱机上将两根单纱并合获得合股后的混纺纱线,并纱速度为400m/min;在倍捻机上,将合股后的混纺纱线加捻,捻度值为540捻/m;采用绢纺传统的烧毛机两道烧毛,烧毛工艺参数为滚筒速度180r/min,头火烧毛绕7根,二火烧毛绕5根;用电子清纱机降低毛羽。

[0012]

进一步的,步骤(1)中,当所述梳棉机中制备壳聚糖纤维生条时,其梳棉工序的参数条件为锡林速度250r/min、盖板速度120mm/min、刺辊速度630r/min、道夫速度15r/min,生条干定量为21g/3m;当所述梳棉机中制备羊毛纤维生条时,其梳棉工序的参数条件为锡林速度300r/min、盖板速度160mm/min、刺辊速度780r/min、道夫速度16r/min,生条干重定量为18g/3m;当所述梳棉机中制备lyocell纤维生条时,其梳棉工序的参数条件为锡林速度180r/min、盖板速度150mm/min、刺辊速度500r/min、道夫速度14r/min,生条干定量为9.6g/3m。

[0013]

进一步的,步骤(2)中所述菠萝纤维预并条的定量范围为10.2g/3m~42g/3m;所述pla纤维预并条的定量范围为14g/3m~21/3m;所述绢丝预并条的定量范围为9g/3m~14g/3m。

[0014]

进一步的,步骤(3)中所述其他预并条或生条为壳聚糖纤维生条、羊毛纤维生条、lyocell纤维生条、pla纤维预并条和绢丝预并条中的任意一种或两种。

[0015]

进一步的,步骤(3)中所述三道并条工序包括头道并条、二道并条和末道并条,其中,在头道并条工序中,牵伸倍数为6.8~10.5,前罗拉线速度为70~100m/min,最终制得两组分或三组分纤维头道并条定量为15g/3m;在二道并条工序中,喂入头道并条7根,前罗拉线速度70m/min,总牵伸倍数8.1,最终制得两组分或三组分二道并条定量为13g/3m;在末道并条工序中,喂入二道并条6根,前罗拉线速度80m/min,总牵伸倍数7.1,最终制得两组分或三组分混合熟条定量为11g/3m。

[0016]

进一步的,步骤(3)中所述两组分或三组分混合熟条中菠萝纤维重量占比为50%~90%。

[0017]

进一步的,步骤(4)中所述延绞工序具体为:在绢纺延绞机中喂入两根末道并条,喂入定量为11g/3m,牵伸倍数为2.2倍,输出延绞并条定量为9.9g/3m。

[0018]

进一步的,步骤(4)中所述粗纱工序具体为:在绢纺粗纱机中喂入两根延绞并条,喂入定量为9.9g/9m,总牵伸倍数为6.3,捻度为5捻/10cm,输出粗纱定量为3.5g/10m。

[0019]

进一步的,步骤(4)中所述细纱工序具体为:在绢纺细纱机纺制二组分细纱时,使用粗纱定量为3.5g/10m,捻度值为550~650捻/m,总牵伸倍数为70,锭子转速为5500r/min,前罗拉速度75~85r/min,前罗拉直径为35mm,细纱定量为1.58~1.73g/100m;在纺制三组分细纱时,使用粗纱定量为3.5g/10m,捻度值为650

‑

750捻/m,总牵伸倍数为81.8,锭子转速为7000r/min,前罗拉速度76.5~84.5r/min,前罗拉直径为35mm,细纱定量为1.42~1.54g/100m。

[0020]

进一步的,步骤(5)中在所述用电子清纱机降低毛羽之前,先对混纺纱线进行12h通风干燥处理,监控长度在20~30cm的粗节、长度在10~30cm的细节。

[0021]

本发明提供了一种菠萝纤维与多组分生物质纤维混纺纱的制备方法,所制得的混纺纱充份发挥不同纤维的优势,具有强力高、毛羽值低、光泽柔和等优势,适宜开发休闲衬衫面料。

附图说明

[0022]

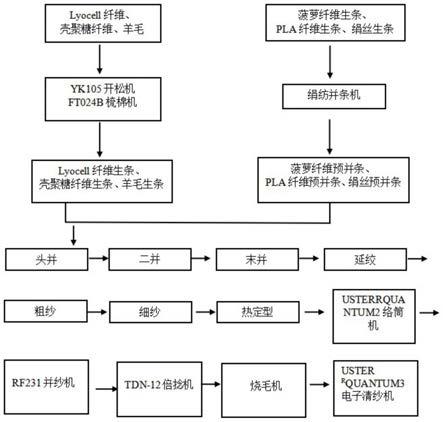

图1为本发明所述的一种菠萝纤维与多组分生物质纤维混纺纱的制备方法的制备流程图。

具体实施方式

[0023]

生物基纤维包括从自然界的植物、动物中直接获得的天然纤维以及以自然界的生物质为原料经过物理化学加工后获得的生物基化学纤维两大类。蚕丝和羊毛属于天然纤维,蚕丝手感柔软、表面光滑、吸湿透气性好;羊毛纤维卷曲、轻盈、柔软而具有弹性,保暖性好;壳聚糖纤维吸附能力强、染色性能好、抗菌防臭且具有生物可降解性。lyocell、pla属于生物基化学纤维,lyocell纤维具有良好的保暖性、吸湿性、透气性、舒适性等优点,可与其它天然纤维或合成纤维混纺;pla纤维具有高结晶性、高取向性、高强度,同时具有较好的滑爽性、柔软舒适和抗紫外线功能。针对于此,为了改善菠萝纤维纺纱性能,充分发挥出每一种纤维的优势,本发明公开了一种菠萝纤维与多组分生物质纤维混纺纱的制备方法,在纺纱技术领域,将壳聚糖纤维、羊毛和loycell纤维采用棉纺系统制得生条,将菠萝纤维、pla纤维和绢丝采用绢纺系统制得预并条,然后在绢纺系统头并工序中将不同生条或预并条混合,再使用绢纺系统进行纺纱,为了减少毛羽,对纱线进行烧毛及电子清纱处理。所利用的各纤维基本性能如下:菠萝纤维平均长度10.9cm,平均直径30μm,线密度7.05dtex,回潮率7.6%,断裂强度为6.79cn/dtex;蚕丝平均直径10μm,线密度3.2dtex,回潮率11%,断裂强度为4.29cn/dtex;羊毛平均长度60mm,平均直径18.5μm,线密度0.9dtex,回潮率15%,断裂强度为4.289cn/dtex;壳聚糖纤维平均长度38mm,线密度2.21dtex,回潮率14.9%,断裂强度为2.67cn/dtex;pla纤维线密度1.5dtex,回潮率0.5%,断裂强度为3.5cn/dtex;lyocell纤维平均长度50mm,线密度1.7dtex,回潮率11.5%,断裂强度为4.0cn/dtex。采用菠萝纤维与绢丝、羊毛、壳聚糖纤维、pla纤维及lyocell纤维纺制的二组分和三组分纱线,其菠萝纤维含量为50~100%。

[0024]

具体制备方法包括以下步骤:

[0025]

步骤一、壳聚糖纤维生条、羊毛纤维生条和lyocell纤维生条的制备:

[0026]

将壳聚糖纤维棉包、lyocell纤维棉包、羊毛纤维棉包分别经棉纺系统的开松机充分开松,使纤维块松散呈单根散纤维状态,然后将这3种散纤维分别喂入梳棉机中制备纤维生条,在壳聚糖纤维生条制备的梳棉工序中:锡林速度250r/min、盖板速度120mm/min、刺辊速度630r/min、道夫速度15r/min,生条干定量为21g/3m;在羊毛生条制备的梳棉工序中:锡林速度300r/min、盖板速度160mm/min、刺辊速度780r/min、道夫速度16r/min,生条干重定量为18g/3m。lyocell纤维生条制备时的梳棉工序中锡林速度180r/min、盖板速度150mm/min、刺辊速度500r/min、道夫速度14r/min,生条干定量为9.6g/3m。

[0027]

步骤二、菠萝纤维预并条、pla纤维预并条和绢丝预并条的制备:

[0028]

在绢纺系统的并条机上,将购买的菠萝纤维生条制备不同定量菠萝纤维预并条,

菠萝纤维预并条定量范围为10.2g/3m~42g/3m,将绢丝生条制得定量为9g/3m~14g/3m的绢丝预并条,将pla纤维生条制得定量为14g/3m~21/3m的pla纤维预并条。

[0029]

步骤三、混合熟条的制备:

[0030]

将由步骤二制得的不同定量菠萝纤维预并条和由步骤一及步骤二制得的壳聚糖纤维生条、羊毛纤维生条、lyocell纤维生条、pla纤维预并条和绢丝预并条在绢纺系统的并条机上经过三道并条工序制备两组分及三组分混合熟条,每种混合熟条都包含菠萝纤维,占比为50%~100%,三道并条工序包括头道并条、二道并条和末道并条;其中,在头道并条工序中,由于最终设定不同目标纱线混纺比不同,且不同纤维生条定量不同,因此本工序牵伸倍数有所不同,牵伸倍数为6.8~10.5,前罗拉线速度为70~100m/min,最终制得两组分及三组分纤维头道并条定量相同,为15g/3m;在二道并条工序中,喂入头道并条7根,前罗拉线速度70m/min,总牵伸倍数8.1,二道并条定量相同,为13g/3m;在末道并条工序中,喂入二道并条6根,前罗拉线速度80m/min,总牵伸倍数7.1,末道并条定量相同,最终制得混合熟条定量为11g/3m;

[0031]

步骤四、混纺纱的制备:

[0032]

将混合熟条经绢纺系统的延绞工序、粗纱工序和细纱工序制得混纺纱线。延绞工序,在绢纺延绞机中喂入两根末道并条,喂入定量为11g/3m,牵伸倍数为2.2倍,输出延绞条子定量为9.9g/3m;粗纱工序,在绢纺粗纱机中喂入两根延绞并条,喂入定量为9.9g/9m,总牵伸倍数为6.3,捻度为5捻/10cm,输出粗纱定量为3.5g/10m;细纱工序,由于两组分和三组分混纺纱支数不同,因此在细纱工艺中参数有所不同。在绢纺细纱机纺制2组分细纱时,使用粗纱定量为3.5g/10m,捻度值为550~650捻/m,总牵伸倍数为70,锭子转速为5500r/min,前罗拉速度75~85r/min,前罗拉直径为35mm,细纱定量为1.58~1.73g/100m;在纺制3组分细纱时,使用粗纱定量为3.5g/10m,捻度值为650

‑

750捻/m,总牵伸倍数为81.8,锭子转速为7000r/min,前罗拉速度76.5~84.5r/min,前罗拉直径为35mm,细纱定量为1.42~1.54g/100m;

[0033]

步骤五、混纺纱热定型、络筒、合股、加捻、烧毛及电清工艺:

[0034]

热定型时将所纺单纱放入汽蒸房进行汽蒸定型,温度为60℃~80℃,时间为60min,目的是固定所纺纱线捻度;络筒工序中,单纱经quantum2自动络筒机整合到筒子上,通过电子清纱器尽量除去纱线上的各类应切除的纱疵,以提高后道工序的效率和成品质量;合股工序中,在并纱机上将两根单纱并合,并纱速度400m/min,并合后的股线条干均匀,且单纱之间有接触,单纱外层纤维间抱合力增加;倍捻工序中,在倍捻机上,将合股后的混纺纱线加捻,捻度值为540捻/m,加捻后的纱线能够降低单纱条干不匀,增加纱线强力,增加耐磨性。烧毛工序,采用绢纺传统的烧毛机,采取两道烧毛,烧毛工艺参数如下:滚筒速度180r/min,头火烧毛绕7根,二火烧毛绕5根;电子清纱工序,为了进一步降低纱线毛羽,电子清纱机的处理再次降低毛羽,电清工艺中,若纱线回潮率太大,电子清纱器的灵敏度就会大大提高,增加了断头率和接头,因此在电清前对纱线进行12h通风干燥处理,对有害粗节的监控,主要监控长度在20~30cm的粗节,对于有害细节的监控,主要监控长度在10~30cm的细节。

[0035]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合实施例进一步说明本发明的技术方案。但是本发明不限于所列出的实施例,还应包括在本发明所要求的

权利范围内其他任何公知的改变。

[0036]

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0037]

实施例1

[0038]

本实施案例按如下步骤展示一种菠萝纤维/绢丝混纺纱线(按重量比混纺,包含85%的菠萝纤维,15%的绢丝)的制备方法:

[0039]

(1)预并条工序:2根菠萝纤维生条(42g/3m)并合,总牵伸倍数为8.2,制得定量为10.2g/3m的菠萝纤维预并条;4根绢丝生条(14g/3m)并合,总牵伸倍数为7.1,制得定量为9g/3m的绢丝预并条。

[0040]

(2)头道并条工序:10根菠萝纤维预并条(10.2g/3m)/2根绢丝预并条(9g/3m)并和,总牵伸倍数为8,菠萝纤维/绢丝头道并条定量为15g/3m。

[0041]

(3)二道并条工序:7根菠萝纤维/绢丝头道并条并和,前罗拉线速度为70m/min,总牵伸倍数为8.1,菠萝纤维/绢丝二道并条定量为13g/3m。

[0042]

(4)末道并条工序:6根菠萝纤维/绢丝二道并条并和,前罗拉线速度为80m/min,总牵伸倍数为7.1,菠萝纤维/绢丝末道并条定量为11g/3m。

[0043]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/绢丝末道并条,喂入定量为11g/3m,牵伸倍数为2.2,输出菠萝纤维/绢丝延绞条子定量为9.9g/3m。

[0044]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/绢丝延绞条子,粗纱捻度为5捻/10cm,总牵伸倍数为6.3,菠萝纤维/绢丝粗纱定量为3.5g/10m。

[0045]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/绢丝粗纱均匀拉细,细纱捻度为700捻/m,前罗拉转速83.7r/min,锭子转速为5500r/min,前罗拉直径为35mm,总牵伸倍数70,制得菠萝纤维/绢丝单纱定量1.6g/100m。

[0046]

(8)热定型:将细纱工序获得的菠萝纤维/绢丝单纱放入汽蒸房进行汽蒸定型,温度为60℃~80℃,时间为60min,目的是固定所纺纱线捻度。

[0047]

(9)络筒:络筒工序中,单纱经quantum2自动络筒机整合到筒子上,通过电子清纱器尽量除去纱线上的各类应切除的纱疵,以提高后道工序的效率和成品质量。

[0048]

(10)合股及加捻:在并纱机上将菠萝纤维/绢丝经热定型的单纱合股,其中并纱速度为400m/min,在倍捻机上将合股后的纱线加捻,倍捻工序中,捻度为540捻/米。

[0049]

(11)烧毛工艺:在烧毛机上去除经加捻后的菠萝纤维/绢丝股线毛羽,其中滚筒速度180r/min,头火烧毛绕7根,二火烧毛绕5根。

[0050]

(12)电子清纱:在电子清纱机上,对菠萝纤维/绢丝股线有害粗节的监控,主要监控长度20~30cm的粗节,对于有害细节的监控,主要监控长度在10~30cm的细节。

[0051]

实施例2

[0052]

本实施案例按如下步骤展示一种菠萝纤维/羊毛混纺纱线(按重量比混纺,包含85%的菠萝纤维,15%的羊毛)的制备方法:

[0053]

(1)开清棉、梳棉工序:羊毛纤维棉包经棉纺系统的开松机充分开松,使纤维块松散呈单根散纤维状态,然后将散纤维分别喂入梳棉机中制备羊毛纤维生条,在羊毛生条制备的梳棉工序中,锡林速度300r/min、盖板速度160mm/min、刺辊速度780r/min、道夫速度

16r/min,生条定量为18g/3m。

[0054]

(2)预并条工序:2根菠萝纤维生条(42g/3m)并合,总牵伸倍数为8.2,制得定量为10.2g/3m的菠萝纤维预并条。

[0055]

(3)头道并条工序:10根菠萝纤维预并条(10.2g/3m)和1根羊毛生条(18g/3m)并和,总牵伸倍数为8,制得菠萝纤维/羊毛头道并条定量为15g/3m。

[0056]

(4)二道并条工序:7根菠萝纤维/羊毛头道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛二道并条定量为13g/3m。

[0057]

(5)末道并条工序:6根菠萝纤维/羊毛二道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛末道并条定量为11g/3m。

[0058]

(6)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/羊毛末道并条,工艺参数与实施例1相同,输出菠萝纤维/羊毛延绞条子定量为9.9g/3m。

[0059]

(7)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/羊毛延绞条子,工艺参数与实施例1相同,菠萝纤维/羊毛粗纱定量为3.5g/10m。

[0060]

(8)细纱工序:在绢纺细纱机上,将菠萝纤维/羊毛粗纱均匀拉细,捻度为700捻/m,前罗拉转速77.4r/min,锭子转速为5500r/min,前罗拉直径为35mm,总牵伸倍数70,菠萝纤维/羊毛细纱定量1.58g/100m。

[0061]

(9)热定型:与实施例1工艺相同。

[0062]

(10)络筒工序:与实施例1工艺相同;

[0063]

(11)合股及加捻工序:与实施例1工艺相同;

[0064]

(12)烧毛工序:与实施例1工艺相同;

[0065]

(13)电子清纱:与实施例1工艺相同。

[0066]

实施例3

[0067]

本实施案例按如下步骤展示一种菠萝纤维/壳聚糖纤维混纺纱线(按重量比混纺,包含85%的菠萝纤维,15%的壳聚糖纤维)的制备方法:

[0068]

(1)开清棉、梳棉工序:壳聚糖纤维棉包经棉纺系统的开松机充分开松,使纤维块松散呈单根散纤维状态,然后将散纤维喂入梳棉机中制备壳聚糖纤维生条,壳聚糖纤维生条制备的梳棉工序中,锡林速度250r/min、盖板速度120mm/min、刺辊速度630r/min、道夫速度15r/min,生条干定量为21g/3m。

[0069]

(2)预并条工序:6根菠萝纤维生条(42g/8m)并合,总牵伸倍数为6.4,制得定量为39.6g/3m的菠萝纤维预并条。

[0070]

(3)头道并条工序:3根菠萝纤维预并条(39.6g/3m)/1根壳聚糖纤维预并条(21g/3m)并合,总牵伸倍数为9.3,制得菠萝纤维/壳聚糖纤维头道并条定量为15g/3m。

[0071]

(4)二道并条工序:7根菠萝纤维/壳聚糖纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/壳聚糖纤维二道并条定量为13g/3m。

[0072]

(5)末道并条工序:6根菠萝纤维/壳聚糖纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/壳聚糖纤维末道并条定量为11g/3m。

[0073]

(6)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/壳聚糖纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/羊毛延绞条子定量为9.9g/3m。

[0074]

(7)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/壳聚糖纤维延绞条子,工艺参

数与实施例1相同,输出菠萝纤维/壳聚糖纤维粗纱定量为3.5g/10m。

[0075]

(8)细纱工序:在绢纺细纱机上,将菠萝纤维/壳聚糖纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速87.6r/min,锭子转速为5500r/min,前罗拉直径为35mm,总牵伸倍数70,菠萝纤维/壳聚糖纤维细纱定量1.67g/100m。

[0076]

(9)热定型:与实施例1相同。

[0077]

(10)络筒工序:与实施例1工艺相同。

[0078]

(11)合股及加捻工序:与实施例1相同。

[0079]

(12)烧毛工序:与实施例1相同。

[0080]

(13)电子清纱:与实施例1相同。

[0081]

实施例4

[0082]

本实施案例按如下步骤展示一种菠萝纤维/pla纤维混纺纱线(按重量比混纺,包含85%的菠萝纤维,15%的pla纤维)的制备方法:

[0083]

(1)预并条工序:准备定量为42g/3m的菠萝纤维生条及定量为22.3g/3m的pla纤维生条。

[0084]

(2)头道并条工序:3根菠萝纤维生条(42g/3m)/1根pla纤维生条(22.3g/3m),总牵伸倍数为9.9,菠萝纤维/pla纤维头道并条定量为15g/3m。

[0085]

(3)二道并条工序:7根菠萝纤维/pla纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/壳聚糖纤维二道并条定量为13g/3m。

[0086]

(4)末道并条工序:6根菠萝纤维/pla纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/pla纤维末道并条定量为11g/3m。

[0087]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/pla纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/pla纤维延绞条子定量为9.9g/3m。

[0088]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/pla纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/pla纤维粗纱定量为3.5g/10m。

[0089]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/pla纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速87.6r/min,锭子转速为5500r/min,前罗拉直径为35mm,总牵伸倍数70,菠萝纤维/pla纤维细纱定量1.72g/100m。

[0090]

(8)热定型:与实施例1相同。

[0091]

(9)络筒工序:与实施例1工艺相同。

[0092]

(10)合股及加捻工序:与实施例1相同。

[0093]

(11)烧毛工序:与实施例1相同。

[0094]

(12)电子清纱:与实施例1相同。

[0095]

实施例5

[0096]

本实施案例按如下步骤展示一种菠萝纤维/lyocell纤维混纺纱线(按重量比混纺,包含85%的菠萝纤维,15%的lyocell纤维)的制备方法:

[0097]

(1)开清棉、梳棉工序:lyocell纤维棉包经棉纺系统的开松机充分开松,使纤维块松散呈单根散纤维状态,然后将散纤维喂入梳棉机中制备lyocell纤维生条,lyocell纤维生条制备的梳棉工序中锡林速度180r/min、盖板速度150mm/min、刺辊速度500r/min、道夫速度14r/min,制得生条干定量为9.6g/3m。

[0098]

(2)预并条工序:4根菠萝纤维生条(42g/8m)并合,总牵伸倍数为7.7,制得定量为21.8g/3m的菠萝纤维预并条。

[0099]

(3)头道并条工序:5根菠萝纤维预并条(21.8g/3m)/2根lyocell纤维预并条(9.6g/3m),总牵伸倍数为6.8,头道并条定量为15g/m。

[0100]

(4)二道并条工序:7根菠萝纤维/lyocell纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/lyocell纤维二道并条定量为13g/3m。

[0101]

(5)末道并条工序:6根菠萝纤维/lyocell纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/lyocell纤维末道并条定量为11g/3m。

[0102]

(6)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/lyocell纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/lyocell纤维延绞条子定量为9.9g/3m。

[0103]

(7)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/lyocell纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/lyocell纤维粗纱定量为3.5g/10m。

[0104]

(8)细纱工序:在绢纺细纱机上,将菠萝纤维/lyocell纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速84.3r/min,锭子转速为5500r/min,前罗拉直径为35mm,总牵伸倍数70,菠萝纤维/lyocell纤维细纱定量1.73g/100m。

[0105]

(9)热定型:与实施例1相同。

[0106]

(10)络筒工序:与实施例1工艺相同。

[0107]

(11)合股及加捻工序:与实施例1相同。

[0108]

(12)烧毛工序:与实施例1相同。

[0109]

(13)电子清纱:与实施例1相同。

[0110]

实施例6

[0111]

本实施案例按如下步骤展示一种菠萝纤维/绢丝/pla纤维混纺纱线(按重量比混纺,包含50%的菠萝纤维,30%的绢丝,20%的pla纤维)的制备方法:

[0112]

(1)预并条工序:4根菠萝纤维生条(42g/8m)并合,总牵伸倍数为7.2,制得定量为23.3g/3m的菠萝纤维预并条;4根pla纤维生条(22.3g/3m)并合,总牵伸倍数为7.2,制得定量为14g/3m的菠萝纤维预并条;准备定量为14g/3m的绢丝生条;

[0113]

(2)头道并条工序:3根菠萝纤维预并条(23.3g/3m)/3根绢丝预并条(14g/3m)/2根pla纤维预并条(14g/3m)并和,总牵伸倍数为7.3,头道并条定量为15g/3m。

[0114]

(3)二道并条工序:7根菠萝纤维/绢丝/pla纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/绢丝/pla纤维二道并条定量为13g/3m。

[0115]

(4)末道并条工序:6根菠萝纤维/绢丝/pla纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/绢丝/pla纤维末道并条定量为11g/3m。

[0116]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/绢丝/pla纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/绢丝/pla纤维延绞条子定量为9.9g/3m。

[0117]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/绢丝/pla纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/绢丝/pla纤维粗纱定量为3.5g/10m。

[0118]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/绢丝/pla纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速76.5r/min,锭子转速为7300r/min,前罗拉直径为35mm,总牵伸倍数为81.8,细纱定量1.42g/100m。

[0119]

(8)热定型:与实施例1相同。

[0120]

(9)络筒工序:与实施例1工艺相同。

[0121]

(10)合股及加捻工序:与实施例1相同。

[0122]

(11)烧毛工序:与实施例1相同。

[0123]

(12)电清:与实施例1相同。

[0124]

实施例7

[0125]

本实施案例按如下步骤展示一种菠萝纤维/羊毛/pla纤维混纺纱线(按重量比混纺,包含50%的菠萝纤维,30%的羊毛,20%的pla纤维)的制备方法:

[0126]

(1)预并条工序:选用实施例2中制备的4根羊毛生条(18g/3m)并合,总牵伸倍数为5.1,制得定量为14g/3m的羊毛预并条;选用实施例6中制备的23.3g/3m的菠萝纤维预并条,准备定量为21g/3m的pla纤维生条。

[0127]

(2)头道并条工序:3根菠萝纤维预并条(23.3g/3m)/2根羊毛预并条(14g/3m)/2根pla纤维预并条(21g/3m)并和,总牵伸倍数为10.5,菠萝纤维/羊毛/pla纤维头道并条定量为15g/3m。

[0128]

(3)二道并条工序:7根菠萝纤维/羊毛/pla纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛/pla纤维二道并条定量为13g/3m。

[0129]

(4)末道并条工序:6根菠萝纤维/羊毛/pla纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛/pla纤维末道并条定量为11g/3m。

[0130]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/羊毛/pla纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/羊毛/pla纤维延绞条子定量为9.9g/3m。

[0131]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/羊毛/pla纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/羊毛/pla纤维粗纱定量为3.5g/10m。

[0132]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/羊毛/pla纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速83.2r/min,锭子转速为7300r/min,前罗拉直径为35mm,总牵伸倍数为81.8,细纱定量1.45g/100m。

[0133]

(8)热定型:与实施例1相同。

[0134]

(9)络筒工序:与实施例1工艺相同。

[0135]

(10)合股及加捻工序:与实施例1相同。

[0136]

(11)烧毛工序:与实施例1相同。

[0137]

(12)电清:与实施例1相同。

[0138]

实施例8

[0139]

本实施案例按如下步骤展示一种菠萝纤维/羊毛/lyocell纤维混纺纱线(按重量比混纺,包含50%的菠萝纤维,30%的羊毛,20%的lyocell纤维)的制备方法:

[0140]

(1)预并条工序:4根菠萝纤维生条(42g/8m)并合,总牵伸倍数为9.3,制得定量为18g/3m的菠萝纤维预并条;选用实施例2中制备的4根羊毛生条(18g/3m)并合,总牵伸倍数为5.1,制得定量为14g/3m的羊毛预并条;选用实施例5中制备的定量为9.6g/3m的lyocell纤维预并条。

[0141]

(2)头道并条工序:4根菠萝纤维预并条(18g/3m)/3根羊毛预并条(14g/3m)/3根lyocell纤维预并条(9.6g/3m)并和,总牵伸倍数为9.5,菠萝纤维/羊毛/lyocell头道并条

定量为15g/3m。

[0142]

(3)二道并条工序:7根菠萝纤维/羊毛/lyocell纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛/lyocell纤维二道并条定量为13g/3m。

[0143]

(4)末道并条工序:6根菠萝纤维/羊毛/lyocell纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/羊毛/lyocell纤维末道并条定量为11g/3m。

[0144]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/羊毛/lyocell纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/羊毛/lyocell纤维纤维延绞条子定量为9.9g/3m。

[0145]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/羊毛/pla纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/羊毛/lyocell纤维粗纱定量为3.5g/10m。

[0146]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/羊毛/lyocell纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速84.5r/min,锭子转速为7300r/min,前罗拉直径为35mm,总牵伸倍数为81.8,菠萝纤维/羊毛/lyocell纤维细纱定量1.50g/100m。

[0147]

(8)热定型:与实施例1相同。

[0148]

(9)络筒工序:与实施例1工艺相同。

[0149]

(10)合股及加捻工序:与实施例1相同。

[0150]

(11)烧毛工序:与实施例1相同。

[0151]

(12)电清:与实施例1相同。

[0152]

实施例9

[0153]

本实施案例按如下步骤展示一种菠萝纤维/绢丝/lyocell纤维混纺纱线(按重量比混纺,包含50%的菠萝纤维,30%的绢丝,20%的lyocell纤维)的制备方法:

[0154]

(1)预并条工序:选用实施例8中制备的定量为18g/3m的菠萝纤维预并条、实施例5中制备的定量为9.6g/3m的lyocell纤维预并条,准备定量为14g/3m的绢丝生条。

[0155]

(2)头道并条工序:4根菠萝纤维预并条(18g/3m)、3根绢丝预并条(14g/3m)/3根lyocell纤维预并条(9.6g/3m)并和,总牵伸倍数为9.5,后区牵伸倍数为1.6,菠萝纤维/绢丝/lyocell纤维头道并条定量为15g/3m。

[0156]

(3)二道并条工序:7根菠萝纤维/绢丝/lyocell纤维头道并条并和,工艺参数与实施例1相同,菠萝纤维/绢丝/lyocell纤维二道并条定量为13g/3m。

[0157]

(4)末道并条工序:6根菠萝纤维/绢丝/lyocell纤维二道并条并和,工艺参数与实施例1相同,菠萝纤维/绢丝/lyocell纤维末道并条定量为11g/3m。

[0158]

(5)延绞工序:在绢纺延绞机中喂入两根菠萝纤维/绢丝/lyocell纤维末道并条,工艺参数与实施例1相同,输出菠萝纤维/羊毛/lyocell纤维纤维延绞条子定量为9.9g/3m。

[0159]

(6)粗纱工序:在绢纺粗纱机中喂入两根菠萝纤维/绢丝/lyocell纤维延绞条子,工艺参数与实施例1相同,输出菠萝纤维/绢丝/lyocell纤维粗纱定量为3.5g/10m。

[0160]

(7)细纱工序:在绢纺细纱机上,将菠萝纤维/绢丝/lyocell纤维粗纱均匀拉细,捻度为700捻/m,前罗拉转速79.2r/min,锭子转速为7300r/min,前罗拉直径为35mm,总牵伸倍数为81.8,细纱定量1.54g/100m。

[0161]

(8)热定型:与实施例1相同。

[0162]

(9)络筒工序:与实施例1工艺相同。

[0163]

(10)合股及加捻工序:与实施例1相同。

[0164]

(11)烧毛工序:与实施例1相同。

[0165]

(12)电清:与实施例1相同。

[0166]

经检测,实施例1

‑

9的混纺纱股线的力学性能及纱线条干指标见表1,纱线捻度、支数及回潮率见表2:

[0167][0168][0169]

表1

[0170][0171]

表2

[0172]

由于菠萝纤维属于麻类纤维,且在混纺时占比较高,因此采用亚麻与棉混纺纱标准fz t 32004

‑

2009《亚麻棉混纺本色纱线》对所纺纱线进行评估,从表1和表2数据可知,本发明提供的生产方法能够制备出具有强力高、毛羽值低、光泽柔和等各项质量指标优异的菠萝纤维与多组分生物质纤维混纺纱。

[0173]

本发明所述的一种菠萝纤维与多组分生物质纤维混纺纱的制备方法,包括:菠萝纤维与绢丝、羊毛、壳聚糖纤维、pla纤维及lyocell纤维纺制的二组分和三组分纱线,其中菠萝纤维含量为50~100%。生产时,经棉纺系统的开清棉和梳棉工序制得将壳聚糖纤维生条、lyocell纤维生条和羊毛生条。经绢纺系统的预并条工序制得不同定量菠萝纤维生条、绢丝生条和pla纤维生条,在绢纺系统头并工序中以条混方式将不同纤维生条称重混合,制出系列单纱后,再经热定型、络筒、合股、加捻、烧毛及电子清纱工艺制得目标纱线。本发明的纱线充挥不同纤维的优势,具有强力高、毛羽值低、光泽柔和等优势,适宜开发休闲衬衫面料。

[0174]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1