一种环保再生聚酯乐丽长丝的加工设备的制作方法

1.本发明涉及化纤加工技术领域,具体为一种环保再生聚酯乐丽长丝的加工设备。

背景技术:

2.环保再生聚酯乐丽长丝是一种由回收聚酯瓶通过循环再加工得到的再生聚酯moy通过加工形成的丝线,是一种具有特殊性能或功能化纤维高分子材料。

3.环保再生聚酯乐丽长丝主要由再生聚酯moy1与再生聚酯moy2通过加热、假捻、网络加工、上油处理后形成的化纤丝,该化纤丝具备线密度偏差率:

±

3.0%,线密度cv值:≤10%,断裂强度:≥2.3cn/dtex,断裂强度cv值:≤10%,断裂伸长率:m1

±

10.0%,断裂伸长率cv值:≤15%,回潮率:≤13%等优点。

4.在专利号为cn201910166581.9的中国专利中,公开了一种纺织加弹机上油装置,属于纺织机械技术领域。它包括油箱,油箱的两侧顶端均开设有过线孔,油箱的内壁转动连接有呈三角形分布的进线辊、转向辊和振动辊,进线辊和振动辊分别与两个过线孔相对应,油箱的内部还固定连接有固定杆,振动辊包括连接筒、转筒和振动器,固定杆的侧壁开设有安装槽,振动器固定连接在安装槽的内部,连接筒套接在固定杆上,且连接筒的内壁和固定杆的外壁之间设置有间隙,连接筒的内壁与振动器的振动端固定相连,转筒转动套接在连接筒上。

5.但是,上述专利公开的纺织加弹机上油装置,并不适用于本技术方案中的化纤上油处理,且现有的上油装置存在油槽内的油剂存在沉积的问题。

技术实现要素:

6.针对以上问题,本发明提供了一种环保再生聚酯乐丽长丝的加工设备,通过在油槽内部设置油剂循环组件,利用油剂循环组件将进入油槽的油剂从油槽的外围向油槽的中部进行对冲,使得油槽底部的油剂处于循环流动的状态,避免油剂成分沉积,而油槽上层的油剂的液面又不会发生过大的波动,保证油剂循环流动的同时,也保证划线上油的稳定。

7.为实现上述目的,本发明提供如下技术方案:

8.一种环保再生聚酯乐丽长丝的加工设备,呈左右对称设置,由纱架装置、第一送纱罗拉机构、变形热箱、主机架、假捻器、第二送纱罗拉机构以及卷绕机构组成,还包括位于卷绕机构前部的上油机构,该上油机构对所述第二送纱罗拉机构输出的丝线进行上油处理,且该上油机构包括油槽与油辊,所述油槽内盛装有用于对所述丝线进行的上油的油剂,所述油辊主动旋转设置于所述油槽内,该油辊将所述油槽内油剂涂抹到所述丝线上,所述上油机构还包括油剂循环组件,该油剂循环组件设置于所述油槽上,且该油剂循环组件对所述油槽内的油剂进行循环流动,所述油剂循环组件包括进油单元、回油单元及对冲单元,所述进油单元对所述油槽进行油剂供应,所述回油单元将所述油槽内的油剂回流至所述进油单元处,所述对冲单元将所述油槽内的油剂进行对冲搅拌。

9.作为改进,所述进油单元包括:

10.油箱,所述油箱用于存储油剂,该油箱上设置油供油泵;

11.进油管,所述进油管连通所述油箱与所述油槽;以及

12.隔板,所述隔板设置于所述油槽内,该隔板将所述油槽的分隔形成包围所述油辊的进油槽及对所述油辊供油的上油槽。

13.作为改进,所述隔板的底部开设有连通所述进油槽与所述上油槽的连通孔。

14.作为改进,所述回油单元包括设置于所述油槽中心位置处的回油管,该回油管连通所述油箱。

15.作为改进,所述对冲单元包括:

16.阻挡墙,所述阻挡墙呈方框型设置,该阻挡墙紧贴所述隔板沿竖直方向滑动设置;

17.弹性滑动组,所述弹性滑动组对称设置于所述阻挡墙的两侧,该弹性滑动组驱动所述阻挡墙抬升,开启所述连通孔;以及

18.旋转驱动组,所述旋转驱动组对称设置于所述油辊轴向的两端,该旋转驱动组驱动所述阻挡墙下降,封堵所述连通孔。

19.作为改进,所述油槽内设置有对所述阻挡墙进行导向的角铁。

20.作为改进,所述弹性滑动组包括:

21.导向柱,所述导向柱竖直设置于所述油槽内;

22.导向块,所述导向块安装于所述阻挡墙上,该导向块套设于所述导向柱上;以及

23.弹簧件,所述弹簧件套设于所述导向柱上,该弹簧件压缩抵触设置于所述导向块与所述油槽之间。

24.作为改进,所述旋转驱动组包括:

25.凸轮,所述凸轮套设于所述油辊的转轴上;以及

26.导向轮,所述导向轮转动安装于所述阻挡墙上,该导向轮与所述凸轮的外边沿抵触设置。

27.作为改进,所述阻挡墙的内圈设置有隔浪墙,该隔浪墙的底部口设置,且该隔浪墙与所述阻挡墙同步升降设置。

28.作为改进,所述隔浪墙的底部设置有锥形的调速塞,该调速塞插入所述回油单元与所述油槽的连通口内,控制该连通口的大小。

29.本发明的有益效果在于:

30.(1)本发明通过在油槽内部设置油剂循环组件,利用油剂循环组件将进入油槽的油剂从油槽的外围向油槽的中部进行对冲,使得油槽底部的油剂处于循环流动的状态,避免油剂成分沉积,而油槽上层的油剂的液面又不会发生过大的波动,保证油剂循环流动的同时,也保证划线上油的稳定;

31.(2)本发明通过利用对冲单元控制连通孔的间歇性开关,利用进油单元输入的油剂对油槽内原有的油剂进行对冲,使得位于油槽底部的油剂处于激烈流动的状态,避免油槽底部的油剂出现沉积现象;

32.(3)本发明在进行油剂对冲过程中,是将外围进油槽内高液位的油剂充入到内部低液位的上油槽内,且是整圈同时进行对冲,使得油剂向油槽中部位置的回油单元集中,确保循环的高效;

33.(4)本发明通过设置隔浪墙,在对冲单元进行油剂对冲时,隔浪墙对油槽内部的上

层油剂进行包围阻挡,避免油剂对冲时,上层油剂液面出现剧烈的拨动,影响油辊的上油品质;

34.(5)本发明通过设置调速塞,在对冲单元进行油剂的快速对冲时,调速塞调整回油单元的连通口的回流区域变大,加入油剂的回流,而在不进行对冲时,又反向缩小连通口的回流区域,温度上油槽内油剂液面的高度,避免液位突然的变化。

35.综上所述,本发明具有对冲效果好、循环高效、油剂流动性强、不沉积等优点,尤其适用于化纤表面上油处理技术领域。

附图说明

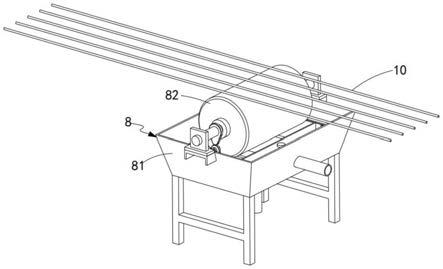

36.图1为本发明立体结构示意图;

37.图2为本发明上油机构立体结构示意图;

38.图3为本发明上油机构侧视结构示意图;

39.图4为本发明上油机构俯视结构示意图;

40.图5为本发明上油机构剖视结构示意图一;

41.图6为本发明上油机构剖视结构示意图二;

42.图7为本发明油槽立体结构示意图;

43.图8为本发明对冲单元关闭状态示意图;

44.图9为图8中a处结构放大示意图;

45.图10为本发明对冲单元开启状态示意图;

46.图11为本发明上油机构剖视结构示意图三。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.实施例:

51.如图1至图11所示,一种环保再生聚酯乐丽长丝的加工设备,呈左右对称设置,由纱架装置1、第一送纱罗拉机构2、变形热箱3、主机架4、假捻器5、第二送纱罗拉机构6以及卷绕机构7组成,还包括位于卷绕机构7前部的上油机构8,该上油机构8对所述第二送纱罗拉

机构6输出的丝线10进行上油处理,且该上油机构8包括油槽81与油辊82,所述油槽81内盛装有用于对所述丝线10进行的上油的油剂,所述油辊82主动旋转设置于所述油槽81内,该油辊82将所述油槽81内油剂涂抹到所述丝线10上,所述上油机构8还包括油剂循环组件83,该油剂循环组件83设置于所述油槽81上,且该油剂循环组件83对所述油槽81内的油剂进行循环流动,所述油剂循环组件83包括进油单元831、回油单元832及对冲单元833,所述进油单元831对所述油槽81进行油剂供应,所述回油单元832将所述油槽81内的油剂回流至所述进油单元831处,所述对冲单元833将所述油槽81内的油剂进行对冲搅拌。

52.本发明的基本结构参照专利申请号为cn201510861664.1的中国专利中公开的一种大型加弹机,在此不再作过多的赘述,本技术着重强调油剂循环组件83的具体结构。

53.其中,所述进油单元831包括:

54.油箱8311,所述油箱8311用于存储油剂,该油箱8311上设置油供油泵8312;

55.进油管8313,所述进油管8313连通所述油箱8311与所述油槽81;以及

56.隔板8314,所述隔板8314设置于所述油槽81内,该隔板8314将所述油槽81的分隔形成包围所述油辊82的进油槽8315及对所述油辊82供油的上油槽8316。

57.进一步的,所述隔板8314的底部开设有连通所述进油槽8315与所述上油槽8316的连通孔8317。

58.此外,所述回油单元832包括设置于所述油槽81中心位置处的回油管8321,该回油管8321连通所述油箱8311。

59.优选的,所述对冲单元833包括:

60.阻挡墙8331,所述阻挡墙8331呈方框型设置,该阻挡墙8331紧贴所述隔板8314沿竖直方向滑动设置;

61.弹性滑动组8332,所述弹性滑动组8332对称设置于所述阻挡墙8331的两侧,该弹性滑动组8332驱动所述阻挡墙8331抬升,开启所述连通孔8317;以及

62.旋转驱动组8333,所述旋转驱动组8333对称设置于所述油辊82轴向的两端,该旋转驱动组8333驱动所述阻挡墙8331下降,封堵所述连通孔8317。

63.优选的,所述油槽81内设置有对所述阻挡墙8331进行导向的角铁811。

64.作为一种具体的实施方式,所述弹性滑动组8332包括:

65.导向柱83321,所述导向柱83321竖直设置于所述油槽81内;

66.导向块83322,所述导向块83322安装于所述阻挡墙8331上,该导向块83322套设于所述导向柱83321上;以及

67.弹簧件83323,所述弹簧件83323套设于所述导向柱83321上,该弹簧件83323压缩抵触设置于所述导向块83322与所述油槽81之间。

68.进一步具体实施的,所述旋转驱动组8333包括:

69.凸轮83331,所述凸轮83331套设于所述油辊82的转轴上;以及

70.导向轮83332,所述导向轮83332转动安装于所述阻挡墙8331上,该导向轮83332与所述凸轮83331的外边沿抵触设置。

71.其中,为了提高上油效果,所述阻挡墙8331的内圈设置有隔浪墙8334,该隔浪墙8334的底部口设置,且该隔浪墙8334与所述阻挡墙8331同步升降设置。

72.并且,所述隔浪墙8334的底部设置有锥形的调速塞8335,该调速塞8335插入所述

回油单元832与所述油槽81的连通口内,控制该连通口的大小。

73.需要说明的是,油槽81内的油剂在长时间的放置过程中,油剂内的成分会沉淀在油槽底部,因此需要将油槽81内的油剂进行循环流动,且需要保证油槽81内不存在静止的死角。

74.因此,本发明通过利用设置进油单元831和回油单元832,使得油剂在油槽81内进行循环流动,并且进油单元831充入的油剂首先进入到油槽81外部的进油槽8315内,随着进油槽8315的液位高度不断的升高,利用弹簧件83323的弹性,使得阻挡墙8331抬升,露出隔板8314底部设置的连通孔8317,由于上油槽8316的液位低于进油槽8315,进油槽8315内的油剂快速的冲入上油槽8316内,使得上油槽8316底部的油剂被冲入回油单元832内,回油单元832将上油槽8316底部的油剂循环至油箱8311内进行循环。

75.进一步说明的是,在为了使得上油槽8316内不存在静止不流动的死角,连通孔8317围绕上油槽8316整圈布置,直接整圈的向上油槽8316的中心区域冲入油剂。

76.更进一步说明的是,在阻挡墙8331内设置隔浪墙8334,利用隔浪墙8334在阻挡墙8331内部圈出一部分,隔浪墙8334内的区域油剂的液面在进油槽8316的油剂对冲进入上油槽8316内时,始终维持平静稳定,供油辊82对丝线10进行上油处理。

77.此外,本发明通过由电机通过传动系统带动主动旋转油辊82,配合旋转驱动组8333的设置,使得阻挡墙8331间歇性的下移,隔断连通孔8317,便于进油槽8315重新的积蓄油剂,并且在阻挡墙8331上升下移的过程中,隔浪墙8334也同步进行上升下移。

78.并且,在隔浪墙8334的底部设置有调速塞8335,调速塞8335在连通孔8317开启时,同步扩大回油管8321与油槽81连通部位的区域,使得油剂加速的回流至油箱8311内,而在连通孔8317被关闭时,调速塞8335也封堵回油管8321与油槽81连通部位,保证油槽81液面的位置不会快速下降,维持油辊82的稳定。

79.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1