一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置的制作方法

1.本发明属于瓦楞纸生产技术领域,尤其涉及一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置。

背景技术:

2.瓦楞纸是由挂面纸和通过瓦楞棍加工而形成的波形的瓦楞纸粘合而成的板状物,一般分为单瓦楞纸板和双瓦楞纸板两类。

3.瓦楞纸制备过程中,制浆过程是非常重要的一个生产步骤。而现有技术中,制浆时因为纤维过大可能需要增加预处理工序,加工中浆料的均匀性也需要长时间连续加工才能够获得,效率上相对较低。

4.现有技术中通过上述方案进行制浆,其过程环保效果较差,对于无法利用的粗纤维,既不便于去除,又容易影响成品使用品质,整个处理过程不够环保。

技术实现要素:

5.本发明实施例的目的在于提供一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置,旨在解决现有技术中所存在的问题。

6.本发明实施例是这样实现的,一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置,包括外壳,所述外壳内转动连接设置有主动轴,所述外壳内位于主动轴的外围呈环形阵列分布设置有多组从动轴,所述主动轴和从动轴之间通过传动件同步传动连接,所述主动轴外围以及所述从动轴外围分别固定连接设置有多组交错设置的主动搅拌叶和从动搅拌叶;所述外壳一侧连通设置有用于将外壳内不同层面物料循环导送并同步细化的循环机构,所述循环机构一端和外壳内底部相连通,所述循环机构另一端通过循环泵和外壳内顶部相连通;外壳一侧连通设置有出料接头。

7.进一步的技术方案,一组从动轴外围固定连接设置有碾轴,碾轴一侧设有固定连接在外壳顶部且和碾轴尺寸相同的凸块,碾轴和凸块活动适配,碾轴和外壳内顶部活动贴合,碾轴和凸块远离外壳顶部的端面滑动贴合设置有进料板,进料板为扇形结构,所述进料板弧形边缘和外壳内侧壁相互适配且固定连接,外壳的侧壁上贯穿设置有进料口,进料口与碾轴以及凸块之间的间隙相对。

8.进一步的技术方案,所述主动搅拌叶呈环形阵列分布连接在主动轴外围,所述从动搅拌叶呈环形阵列分布连接在从动轴外围,主动搅拌叶和从动搅拌叶分别沿着主动轴和从动轴的轴向延伸方向设置。

9.进一步的技术方案,所述传动件包括固定连接在主动轴末端的主动轮以及固定连接在从动轴末端的从动轮,所述主动轮和所述从动轮啮合传动连接。

10.进一步的技术方案,所述循环机构包括循环腔壳,循环腔壳两端均贯穿连通设置有导流管,循环腔壳一端的导流管和外壳内底部相连通,循环腔壳另一端的导流管和循环泵的输入端相连通,循环泵的输出端和外壳内顶部相连通,循环腔壳上位于两组导流管之

间设置有粉碎组件。

11.进一步的技术方案,所述粉碎组件包括第二电机,第二电机安装在循环腔壳外侧,第二电机的输出端活动伸入循环腔壳内,且传动连接有粉碎轴,粉碎轴的外围固定连接设置有多组粉碎刀片。

12.进一步的技术方案,所述出料接头包括连通设置在外壳底部一侧的出料管,所述出料管远离外壳的一侧通过螺纹配合连接有端盖,所述出料管上滑动配合连接有过滤头,所述过滤头位于出料管内的部分与出料管内壁尺寸相配,所述过滤头朝向外壳的一侧呈凹陷状,且凹陷状位置处镶嵌有滤网。

13.进一步的技术方案,所述出料管上和过滤头相对的一侧安装设置有滑动槽,所述滑动槽内滑动配合设置有滑动板,所述滑动板一端固定连接有阀门板,所述阀门板滑动贯穿出料管侧壁,且所述阀门板末端和过滤头远离外壳的边缘活动相抵,所述阀门板和所述出料管内壁尺寸活动适配,所述滑动板和所述出料管之间连接设置有弹性件。

14.本发明实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置,主动轴通过传动件的传动实现从动轴的同步转动,主动轴和从动轴可以形成同步反向转动,这样进入外壳内的物料能够被交错设置的主动搅拌叶和从动搅拌叶搅拌均匀,其中粗纤维可以被交错的主动搅拌叶和从动搅拌叶进一步揉捻粉碎,从而提高制浆后的浆料均匀性;启动循环机构后,可以将外壳内位于底部的浆料抽出,经过细化粉碎处理后,再注入到外壳内顶部,从而便于外壳内不同层面浆料混合,进一步提高浆料的均匀性,通过上述方式,可以更加节省材料,简化加工工序,整体更加环保。

附图说明

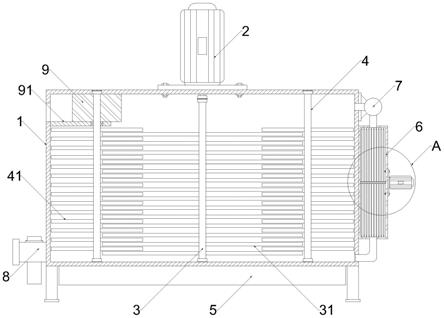

15.图1为本发明实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置的结构示意图;

16.图2为本发明实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置中的传动件的结构示意图;

17.图3为本发明实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置中的出料接头的结构示意图;

18.图4为本发明实施例提供的图1中a区域的放大结构示意图;

19.图5为本发明实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置中的循环机构的立体结构示意图。

20.附图中:1、外壳;2、第一电机;3、主动轴;31、主动搅拌叶;4、从动轴;41、从动搅拌叶;5、传动件;51、主动轮;52、从动轮;53、罩壳;6、循环机构;61、循环腔壳;62、粉碎轴;63、粉碎刀片;64、第二电机;65、导流管;7、循环泵;8、出料接头;81、出料管;82、端盖;83、过滤头;84、滑动槽;85、滑动板;86、阀门板;87、弹性件;9、碾轴;91、进料板。

具体实施方式

21.如图1所示,为本发明一个实施例提供的一种用于瓦楞纸原纸生产的环保型往复限流式制浆装置,包括外壳1,所述外壳1内转动连接设置有主动轴3,所述外壳1内位于主动轴3的外围呈环形阵列分布设置有多组从动轴4,所述主动轴3和从动轴4之间通过传动件5

同步传动连接,所述主动轴3外围以及所述从动轴4外围分别固定连接设置有多组交错设置的主动搅拌叶31和从动搅拌叶41;所述外壳1一侧连通设置有用于将外壳1内不同层面物料循环导送并同步细化的循环机构6,所述循环机构6一端和外壳1内底部相连通,所述循环机构6另一端通过循环泵7和外壳1内顶部相连通;外壳1一侧连通设置有出料接头8。

22.在本发明实施例中,优选的,外壳1为圆柱状空腔结构,外壳1下端固定连接有多组支撑柱,也可以在外壳1下端安装万向轮,传动件5安装设置在外壳1的下方底部;外壳1的顶部安装设置有第一电机2,第一电机2的输出端活动贯穿外壳1,且第一电机2的输出端通过联轴器和主动轴3形成传动连接,主动轴3通过轴承和外壳1内形成转动连接,从动轴4通过轴承转动连接在外壳1内顶部和底部之间,从动轴4可以以主动轴3的轴线位置为中心呈环形阵列分布,优选的设置有六组。

23.在本发明实施例中,优选的,启动第一电机2后可以实现主动轴3在外壳1中转动,主动轴3通过传动件5的传动实现从动轴4的同步转动,主动轴3和从动轴4可以形成同步反向转动,这样进入外壳1内的物料能够被交错设置的主动搅拌叶31和从动搅拌叶41搅拌均匀,其中粗纤维可以被交错的主动搅拌叶31和从动搅拌叶41进一步揉捻粉碎,从而提高制浆后的浆料均匀性;启动循环机构6后,可以将外壳1内位于底部的浆料抽出,经过细化粉碎处理后,再注入到外壳1内顶部,从而便于外壳1内不同层面浆料混合,进一步提高浆料的均匀性。

24.如图1所示,作为本发明的一种优选实施例,一组从动轴4外围固定连接设置有碾轴9,碾轴9一侧设有固定连接在外壳1顶部且和碾轴9尺寸相同的凸块,碾轴9和凸块活动适配,碾轴9和外壳1内顶部活动贴合,碾轴9和凸块远离外壳1顶部的端面滑动贴合设置有进料板91,进料板91为扇形结构,所述进料板91弧形边缘和外壳1内侧壁相互适配且固定连接,外壳1的侧壁上贯穿设置有进料口,进料口与碾轴9以及凸块之间的间隙相对。

25.在本发明实施例中,优选的,碾轴9和凸块均为圆柱状,碾轴9和凸块表面可以增加环形设置的棱状筋,也可以增加均布设置的凸起;从动轴4在转动时,能够带动碾轴9转动,碾轴9和凸块形成相对转动,当原料通过进料口投入后,可以经过碾轴9和凸块配合形成初步的碾碎,这样对于纤维材质材料可以实现初步的碾碎处理,便于后续的制浆。

26.如图1所示,作为本发明的一种优选实施例,所述主动搅拌叶31呈环形阵列分布连接在主动轴3外围,所述从动搅拌叶41呈环形阵列分布连接在从动轴4外围,主动搅拌叶31和从动搅拌叶41分别沿着主动轴3和从动轴4的轴向延伸方向设置。

27.在本发明实施例中,优选的,主动搅拌叶31和从动搅拌叶41均设置为杆状,也可以设置为棱柱状,主动搅拌叶31和从动搅拌叶41交错设置,且同一层面的主动搅拌叶31位于相邻两层从动搅拌叶41之间,且相邻主动搅拌叶31和从动搅拌叶41相适配,这样主动轴3和从动轴4带动主动搅拌叶31和从动搅拌叶41转动时,可以均匀搅拌物料,同时主动搅拌叶31和从动搅拌叶41呈相反方向转动,可以进一步的破碎纤维以提高浆料质量。

28.如图1

‑

2所示,作为本发明的一种优选实施例,所述传动件5包括固定连接在主动轴3末端的主动轮51以及固定连接在从动轴4末端的从动轮52,所述主动轮51和所述从动轮52啮合传动连接。

29.在本发明实施例中,优选的,主动轴3和从动轴4均活动贯通外壳1底部,主动轴3和从动轴4与外壳1底部之间通过密封轴承相连,主动轮51和从动轮52可以设置在外壳1内,也

可以设置在外壳1外侧下方,当主动轮51和从动轮52设置在外壳1下方时,主动轮51和从动轮52外围罩设有罩壳53,罩壳53通过螺钉连接在外壳1上。

30.在本发明实施例中,优选的,启动第一电机2后,主动轴3和主动轮51同步转动,主动轮51转动时通过啮合传动带动多组从动轮52反向转动,继而形成主动轴3和从动轴4的同步反向转动。

31.如图1、4和5所示,作为本发明的一种优选实施例,所述循环机构6包括循环腔壳61,循环腔壳61两端均贯穿连通设置有导流管65,循环腔壳61一端的导流管65和外壳1内底部相连通,循环腔壳61另一端的导流管65和循环泵7的输入端相连通,循环泵7的输出端和外壳1内顶部相连通,循环腔壳61上位于两组导流管65之间设置有粉碎组件。

32.在本发明实施例中,优选的,启动循环泵7后,可以自循环腔壳61一端的导流管65将浆料抽入到循环腔壳61内,经过粉碎组件细化后,浆料通过循环腔壳61另一端的导流管65以及循环泵7,从而回流到外壳1中,这样循环处理,可以提高外壳1内不同层面浆料的混合效果,同时提高细化效果,提升浆料质量。

33.如图4和5所示,作为本发明的一种优选实施例,所述粉碎组件包括第二电机64,第二电机64安装在循环腔壳61外侧,第二电机64的输出端活动伸入循环腔壳61内,且传动连接有粉碎轴62,粉碎轴62的外围固定连接设置有多组粉碎刀片63。

34.在本发明实施例中,优选的,循环腔壳61可以采用圆盘状结构,粉碎轴62和第二电机64的输出端均位于循环腔壳61的端面圆心位置,粉碎刀片63边缘和循环腔壳61内壁活动适配,第二电机64启动后带动粉碎轴62转动,从而通过循环腔壳61的浆料可以被高速转动的粉碎刀片63粉碎细化。

35.如图1和3所示,作为本发明的一种优选实施例,所述出料接头8包括连通设置在外壳1底部一侧的出料管81,所述出料管81远离外壳1的一侧通过螺纹配合连接有端盖82,所述出料管81上滑动配合连接有过滤头83,所述过滤头83位于出料管81内的部分与出料管81内壁尺寸相配,所述过滤头83朝向外壳1的一侧呈凹陷状,且凹陷状位置处镶嵌有滤网。

36.在本发明实施例中,优选的,过滤头83可以通过螺钉装配固定在出料管81上,浆料可以通过出料管81排出,经过出料管81的浆料可以通过滤网进一步细化均匀,而过滤截留的杂质可以通过过滤头83的拔出完成清理,拆除清理方便高效。

37.如图1和3所示,作为本发明的一种优选实施例,所述出料管81上和过滤头83相对的一侧安装设置有滑动槽84,所述滑动槽84内滑动配合设置有滑动板85,所述滑动板85一端固定连接有阀门板86,所述阀门板86滑动贯穿出料管81侧壁,且所述阀门板86末端和过滤头83远离外壳1的边缘活动相抵,所述阀门板86和所述出料管81内壁尺寸活动适配,所述滑动板85和所述出料管81之间连接设置有弹性件87。

38.在本发明实施例中,优选的,弹性件87设置在阀门板86外围,当过滤头83末端活动适配在出料管81内时,弹性件87被拉伸,且阀门板86末端和过滤头83边缘相抵;当过滤头83从出料管81上取下时,弹性件87回复运动并带动滑动板85在滑动槽84中滑动,阀门板86被带动牵引并和出料管81内壁适配,阀门板86可以封堵出料管81,从而在过滤头83取下清理时可以避免浆料漏出,这样可以避免浪费,且过滤的粗纤维可以用于制作精细度相对要求更低的材料,也可以用于回收重新处理,更加环保。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1