一种膨胀石墨涤纶阻燃织物的制备方法与流程

1.本发明涉及功能性纤维领域,尤其是涉及一种膨胀石墨涤纶阻燃织物的制备方法。

背景技术:

2.如今在所有合成纤维种类中,涤纶(聚酯)纤维占世界合成纤维产量的60%以上,是应用最广泛的合成纤维品种。主要应用于服装面料、装饰材料、汽车顶棚、医用抗菌帘、国防军工等特殊织物纺织品和其他工业用纤维制品。随着我国经济持续快速增长和国内居民消费能力的不断提高,国内地区涤纶短纤维的需求量也不断增长。但是由于聚酯本身不具阻燃性,其氧指数只有20左右,纤维制品属易燃级别,随着聚酯工业丝应用领域的拓展,对其阻燃产品的需求日益增加。

3.目前对涤纶阻燃领域的解决办法一共有三种分别为,添加阻燃剂为单体进行共聚阻燃、后处理添加阻燃剂涂层在纤维表面阻燃、添加无机阻燃母粒或阻燃剂与聚酯共混阻燃,前者为化学方法,后两者为物理方法。

4.例如申请号为cn201410240063.4的一种磷系共聚阻燃再生聚酯切片的制备方法,其将聚酯废料熔融获得的泡泡料经干燥、螺杆熔融后获得再生聚酯熔体,再生聚酯熔体中添加阻燃调制剂后在均化反应釜中进行均化聚合反应,然后经熔体过滤、出料、切粒获得阻燃再生聚酯切片,之后将切片熔融经螺杆挤出喷丝板纺丝、牵伸热定型得到阻燃涤纶。但是存在再生切片对传统切片粘度不易控制,其次阻燃剂的添加量对聚合影响较大,添加量越高不易聚合。

5.例如申请号为cn201110318064.2的一种涉及的涤纶长丝阻燃pvc涂层布的涂料,以聚氯乙烯糊树脂70

‑

78份、乙酰柠檬酸三正丁酯2

‑

6份、轻质碳酸钙20

‑

30份、增强剂21

‑

32份、环氧大豆油80

‑

120份、二辛脂220

‑

280份、石蜡150

‑

260份、溶聚丁苯橡胶120

‑

180份、阻燃剂80

‑

140份,来增加阻燃剂的阻燃性。缺点是涤纶表面反应基团较少,涂层阻燃仅仅形成阻燃膜,牢度差,受外界条件影响较大,具有一定使用寿命。

6.对比前两种阻燃方法中出现的问题,共混阻燃是将聚酯切片与无机阻燃母粒或阻燃剂物理混合后经干燥、熔融、螺杆挤出至喷丝板纺丝、牵伸热定型,共混纺丝而制备成的一种阻燃涤纶丝。具有操作简单、传统纺丝工艺即可无需太大调整、阻燃性能与牢度高等特点,被广泛的应用于阻燃涤纶的生产。例如专利号cn201810040880.3的一种石墨烯涤纶阻燃织物,石墨烯含量为1.5

‑

3.5%,制备二氧化硅

‑

石墨烯复合多孔材料、制备石墨烯分散悬浊液、制备混合功能母粒、熔融纺丝、冷却成型、牵伸。缺点是石墨烯成本高不易批量生产,其次pet聚酯任然存在熔融滴落问题。

技术实现要素:

7.本发明是为了解决现有技术中存在的上述问题,提供一种膨胀石墨涤纶阻燃织物的制备方法,在聚酯合成过程中添加纳米级膨胀石墨,使制得的涤纶织物具有优异的阻燃

特性,不会出现熔融滴落现象,同时在纺丝过程中纺况良好,不会出现过滤器堵塞现象。

8.为了实现上述目的,本发明采用以下技术方案:一种膨胀石墨涤纶阻燃织物的制备方法,包括如下步骤:(1)制备聚酯切片:将膨胀石墨纳米粉体加入乙二醇中,搅拌均匀后得到分散液;向分散液中加入对苯二甲酸、乙二醇及催化剂,打浆后进行酯化和缩聚反应,得到膨胀石墨阻燃聚酯切片;所述膨胀石墨纳米粉体的质量为膨胀石墨阻燃聚酯切片质量的3.5~6%;(2)纺丝:将膨胀石墨阻燃聚酯切片干燥后进行熔融纺丝,经过侧吹风冷却、集束上油、牵伸、加弹后得到拉伸加弹丝;(3)染色:对拉伸加弹丝进行织造,然后进行染色和还原清洗,最后热定型后得到所述涤纶阻燃织物。

9.本发明在聚酯合成过程中添加纳米级膨胀石墨,控制膨胀石墨纳米粉体的加入方式和加入时间点,可使膨胀石墨纳米粉体在聚酯内部均匀分散共混开,当织物受热到一定程度,膨胀石墨就会开始膨胀,从而形成一个很厚的多孔碳化层,该碳化层有足够的热稳定性把织物和热源隔开,从而延缓和终止聚合物的分解,起到良好的阻燃作用;而且膨胀石墨本身无毒,受热时不产生有毒和腐蚀性气体,并能大大降低发烟量,不存在熔融滴落现象。与此同时,采用本发明方式添加的膨胀石墨纳米粉体在聚酯内部的分散性能控制的很好,在纺丝过程中,纺况良好,过滤器不会出现堵塞。

10.作为优选,步骤(1)中加入的乙二醇的总物质的量与对苯二甲酸的物质的量之比为1.15~1.35:1;催化剂的添加量为对苯二甲酸质量的0.02~0.06%。

11.作为优选,步骤(1)中酯化和缩聚反应的反应条件为:酯化反应:以1.5~2.5℃/min的升温速度升温至230~270℃酯化反应3~5h;预缩聚:酯化反应后升温至245~255℃,在50~60min内抽真空至真空度为1800~2200pa,反应1.5~3h;终缩聚:预缩聚后升温至273~282℃,抽真空至60~80pa,缩聚反应2~3h。

12.作为优选,步骤(2)中膨胀石墨阻燃聚酯切片的干燥条件为:先在135~145℃下干燥10~20min,然后在145~155℃下干燥8~10h。

13.作为优选,步骤(2)中熔融纺丝时所用的纺丝组件中过滤网尺寸为200~250目。本发明通过控制滤网目数来保证膨胀石墨纳米粉体在聚酯纤维中的均匀分散,在保证良好纺况的同时提高纤维的阻燃性能。

14.作为优选,步骤(2)中集束上油时使用的油剂以重量份计组分包括:耐高温平滑剂40~50份,可降解环保乳化剂44.5~55份,可降解抗静电剂5~7份及油剂稳定剂0.1~0.5份;所述耐高温平滑剂的组分包括质量比为17~20:15~20:5~10的多元醇酯、脂肪酸酯及精炼植物油;所述可降解环保乳化剂的组分包括hlb值分别为4.5、7、7.5、9、9.5、13的腰果酚聚氧乙烯醚;所述hlb值分别为4.5、7、7.5、9、9.5、13的腰果酚聚氧乙烯醚的质量比为7~9:14~17:4.5~5:4~5:7~9:8~11;所述可降解抗静电剂的组分为腰果酚聚氧乙烯醚磷酸酯。

15.现有技术中的涤纶纺丝油剂中,原料一般都不可降解或者短周期内降解度低,直接导致油剂处理成本高、处理周期大、处理技术要求高;因此本发明的油剂中选用多元醇酯、脂肪酸酯及精炼植物油作为平滑剂,不含难以降解的矿物油,无毒性、气味低、生物降解

性强,同时具有优异的润滑性和稳定性,闪点高,耐高温,挥发性低,抗磨性好。

16.并且本发明选用特定hlb值搭配的腰果酚聚氧乙烯醚作为可降解环保乳化剂,腰果酚聚氧乙烯醚与传统的脂肪醇聚氧乙烯醚乳化剂相比,乳化力和耐硬水性能相当,同时具有浊点较高,泡沫性能较低,去污力较好,毒性更低,更易生物降解的优势;同时,本发明研究发现,腰果酚聚氧乙烯醚的hlb值对油剂的稳定性具有较大影响,当采用单一hlb值的腰果酚聚氧乙烯醚作为乳化剂时,无法使油剂具有良好的稳定性,只有将具有不同hlb值的腰果酚聚氧乙烯醚按特定比例进行配比,才能得到稳定性较好的油剂,使油剂满足纺丝要求。

17.发明使用的油剂中选用腰果酚聚氧乙烯醚磷酸酯作为可降解抗静电剂,与传统的烷基磷酸酯、脂肪醇聚氧乙烯醚磷酸酯抗静电剂相比,提高了其可生物降解性,使油剂更加环保,同时本发明中的抗静电剂可以增加纤维的吸湿性,能较好的调整纤维之间的动摩擦系数,在高速纺丝过程中能吸附在纤维表面,提高导电性,减少静电的积累。

18.作为优选,所述腰果酚聚氧乙烯醚磷酸酯的制备方法包括如下步骤:a)将腰果酚聚氧乙烯醚加热至40~50℃,然后在搅拌状态下加入五氧化二磷,60~70℃下反应2~4h;再加入水和质量分数为20~30%的双氧水,70~80℃下反应1~3h,冷却至室温得到中间体;加入的腰果酚聚氧乙烯醚和五氧化二磷的质量比为58~62:11~12;腰果酚聚氧乙烯醚和加入的水的质量体积比为58~62kg:4l;加入的水和双氧水的体积比为4:2.5~3.8;b)将中间体加热至40~50℃,然后在搅拌状态下滴加五氧化二磷和腰果酚聚氧乙烯醚,60~70℃下反应2~4h;再加入水和质量分数为20~30%的双氧水,70~80℃下反应1~3h,冷却至室温后得到所述腰果酚聚氧乙烯醚磷酸酯;其中加入的中间体、五氧化二磷和腰果酚聚氧乙烯醚的质量比为34~36:21~22:97~98;中间体和加入的水的质量体积比为34~36kg:3l;加入的水和双氧水的体积比为3:2~3。

19.传统的聚氧乙烯醚磷酸酯制备时一般是使聚氧乙烯醚与五氧化二磷直接进行磷酰化反应,但由于该反应会放出大量热量,产物易焦化,颜色较深,用于纺丝油剂中时会影响制得的涤纶纤维颜色,尤其是本发明在聚酯切片中还添加了黑色的膨胀石墨纳米粉体,若油剂颜色再过深,不利于织物的后续染色和使用。因此本发明制备腰果酚聚氧乙烯醚磷酸酯时分两步进行反应,先使一部分腰果酚聚氧乙烯醚和五氧化二磷反应得到中间体,然后再通过中间体与腰果酚聚氧乙烯醚和五氧化二磷反应,最终制得腰果酚聚氧乙烯醚磷酸酯。采用本发明中的方法制得的腰果酚聚氧乙烯醚磷酸酯单酯含量可达77%,转化率可达97%,并可有效避免产物焦化,控制产物的色泽,从而避免油剂颜色对纤维的颜色造成影响,有利于织物的后续染色。

20.作为优选,步骤(3)中染色时染料用量为织物重量的3~7%,浴比为1:8~10,除油剂用量为0.8~1.2g/l,染液ph为4~5;染色条件为从25~35℃始染,以1.5~2.5℃/min的升温速率升温至85~95℃,保温20~30min,再以0.5~1.5℃/min的升温速率升温至125~135℃保温35~45min,染色压力为0.3~0.5mpa。

21.作为优选,步骤(3)中还原清洗条件为:浴比为1:8~10,加入1.5~2.5g/l的naoh和1.5~2.5g/l的保险粉,温度为75~85℃,时间为20~40min。

22.作为优选,步骤(3)中热定型温度为165~175℃,热定型时间0.5~1.5min。

23.因此,本发明具有如下有益效果:(1)在聚酯合成过程中添加纳米级膨胀石墨,使制得的涤纶织物具有优异的阻燃特性,不会出现熔融滴落现象,同时在纺丝过程中纺况良好,不会出现过滤器堵塞现象;(2)纺丝过程中使用的油剂中大部分原料具有易生物降解的特性,使油剂不仅符合上机生产的要求,还能提升油剂降解度,降低油剂处理成本,大大提升了油剂的环保性;(3)优化油剂中抗静电剂的制备方法,控制产物的色泽,从而避免油剂颜色对纤维的颜色造成影响,有利于织物的后续染色。

具体实施方式

24.下面结合具体实施方式对本发明做进一步的描述。

25.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

26.实施例1:一种膨胀石墨涤纶阻燃织物的制备方法,包括如下步骤:(1)制备聚酯切片:将膨胀石墨纳米粉体(青岛天元石墨有限公司)加入乙二醇中,搅拌均匀后得到分散液;向分散液中加入对苯二甲酸、乙二醇及sb催化剂,打浆后进行酯化和缩聚反应,得到膨胀石墨阻燃聚酯切片;其中,膨胀石墨纳米粉体的质量为膨胀石墨阻燃聚酯切片质量的5%,加入的乙二醇的总物质的量与对苯二甲酸的物质的量之比为1.25:1;sb催化剂的添加量为对苯二甲酸质量的0.04%;反应条件具体为:酯化反应:以2℃/min的升温速度升温至250℃酯化反应4h;预缩聚:酯化反应后升温至250℃,在55min内抽真空至真空度为2000pa,反应2h;终缩聚:预缩聚后升温至280℃,抽真空至70pa,缩聚反应2.5h。

27.(2)纺丝:将膨胀石墨阻燃聚酯切片干燥后进行熔融纺丝,经过侧吹风冷却、集束上油、牵伸、加弹后得到拉伸加弹丝;其中切片干燥条件为:先在140℃下干燥15min,然后在150℃下干燥9h;纺丝工艺为:螺杆温度(螺杆一区温度:290℃,二区温度:293℃,三区温度:296℃,四区温度:299℃,五区温度:302℃,六区温度:305℃)——过滤器(过滤尺寸:200目)——箱体(纺丝箱体温度:285℃)——侧吹风(风速:0.4m/s,油嘴:集束上油)—预网络器(0.08mpa)—第一热辊(90℃)—第二热辊(125℃)—主网络器(0.35mpa)—卷绕成型(4800m/min);集束上油时使用的油剂以重量份计,原料包括:耐高温平滑剂40份,其中环保型多元醇酯(山东瑞捷,新戊二醇二油酸酯)20份,脂肪酸酯(海安石化,硬脂酸异辛酯)15份,精炼植物油(上海辰浩的低芥酸菜籽油)5份;可降解环保乳化剂54.9份,其中hlb值为4.5的腰果酚聚氧乙烯醚8.6份、hlb值为7的腰果酚聚氧乙烯醚17份;hlb值为7.5的腰果酚聚氧乙烯醚5份;hlb值为9的腰果酚聚氧乙烯醚5份,hlb值为9.5的腰果酚聚氧乙烯醚8.6份,hlb值为13的腰果酚聚氧乙烯醚10.7份;其中,腰果酚聚氧乙烯醚的制备方法为:将腰果壳进行压制得到腰果壳油;对腰果壳油进行精制得到腰果酚;将157kg腰果酚投入不锈钢反应釜中,加入2.5kg氢氧化钠溶于30kg水中制成的氢氧化钠溶液;物料加完后再用电感应加热,减压抽除水汽、空气后,通氮气置换釜内空气;在釜内充满氮气后压入环氧乙烷,均匀加热到135℃,于135℃下反应5小

时,待反应完成后降温至80℃,将产物用乙酸中和,即得到腰果酚聚氧乙烯醚。通过调节环氧乙烷与腰果酚的添加比例,得到不同hlb值的腰果酚聚氧乙烯醚;可降解抗静电剂7份,可降解抗静电剂采用腰果酚聚氧乙烯醚磷酸酯,其制备方法为:a)将60kg腰果酚聚氧乙烯醚加热至45℃,然后在搅拌状态下加入11.7kg五氧化二磷,65℃下反应3h;再加入4l水和30wt%双氧水2.5l,75℃下水解反应2h,冷却至室温得到中间体;b)将35kg中间体加热至45℃,然后在搅拌状态下滴加21.3kg五氧化二磷和97.8kg腰果酚聚氧乙烯醚,65℃下反应3h;再加入3l水和30wt%双氧水2l,75℃下反应2h,冷却至室温后得到所述腰果酚聚氧乙烯醚磷酸酯;油剂稳定剂(陶氏化学,三乙醇胺)0.1份。

28.(3)染色:将拉伸加弹丝织造成克重150g/m2的纬平针织物,然后进行染色和还原清洗,最后热定型后得到所述涤纶阻燃织物;染色工艺:shf

‑

brs活性兰染料用量为织物重量的5%,浴比为1:9,除油剂ds

‑

1130用量为1.0g/l,染液ph为4.5;染色条件为从30℃始染,以2℃/min的升温速率升温至90℃,保温25min,再以2℃/min的升温速率升温至130℃保温40min,染色压力为0.4mpa;还原清洗工艺:浴比为1:9,加入2g/l的naoh和2g/l的保险粉,温度为80℃,时间为30min;热定型工艺:温度为170℃,热定型时间1min。

29.实施例2:一种膨胀石墨涤纶阻燃织物的制备方法,包括如下步骤:(1)制备聚酯切片:将膨胀石墨纳米粉体(青岛天元石墨有限公司)加入乙二醇中,搅拌均匀后得到分散液;向分散液中加入对苯二甲酸、乙二醇及sb催化剂,打浆后进行酯化和缩聚反应,得到膨胀石墨阻燃聚酯切片;其中,膨胀石墨纳米粉体的质量为膨胀石墨阻燃聚酯切片质量的3.5%,加入的乙二醇的总物质的量与对苯二甲酸的物质的量之比为1.15:1;sb催化剂的添加量为对苯二甲酸质量的0.02%;反应条件具体为:酯化反应:以1.5/min℃的升温速度升温至230℃酯化反应5h;预缩聚:酯化反应后升温至245℃,在50min内抽真空至真空度为1800pa,反应3h;终缩聚:预缩聚后升温至273℃,抽真空至60pa,缩聚反应3h。

30.(2)纺丝:将膨胀石墨阻燃聚酯切片干燥后进行熔融纺丝,经过侧吹风冷却、集束上油、牵伸、加弹后得到拉伸加弹丝;其中切片干燥条件为:先在135℃下干燥20min,然后在145℃下干燥10h;纺丝工艺为:螺杆温度(螺杆一区温度:290℃,二区温度:293℃,三区温度:296℃,四区温度:299℃,五区温度:302℃,六区温度:305℃)——过滤器(过滤尺寸:200目)——箱体(纺丝箱体温度:285℃)——侧吹风(风速:0.4m/s,油嘴:集束上油)—预网络器(0.08mpa)—第一热辊(90℃)—第二热辊(125℃)—主网络器(0.35mpa)—卷绕成型(4800m/min);集束上油时使用的油剂以重量份计,原料包括:耐高温平滑剂44份,其中环保型多元醇酯(山东瑞捷,季戊四醇)17份,脂肪酸酯(海安石化,三羟甲基丙烷油酸酯)20份,精炼植物油(上海辰浩的低芥酸菜籽油)7份;可降解环保乳化剂49.9份,其中hlb值为4.5的腰果酚聚氧乙烯醚7.8份、hlb值为7的腰果酚聚氧乙烯醚15.5份;hlb值为7.5的腰果酚聚氧乙烯醚4.7份;hlb值为9的腰果酚聚氧乙烯醚4.7份,hlb值为9.5的腰果酚聚氧乙烯醚7.7份,hlb值为13的腰果酚聚氧乙烯醚

9.5份;腰果酚聚氧乙烯醚的制备方法与实施例1中相同;可降解抗静电剂7份,可降解抗静电剂采用腰果酚聚氧乙烯醚磷酸酯,其制备方法为:a)将58kg腰果酚聚氧乙烯醚加热至40℃,然后在搅拌状态下加入11kg五氧化二磷,60℃下反应4h;再加入4l水和25wt%双氧水3l,70℃下水解反应3h,冷却至室温得到中间体;b)将34kg中间体加热至40℃,然后在搅拌状态下滴加21kg五氧化二磷和97kg腰果酚聚氧乙烯醚,60℃下反应4h;再加入3l水和25wt%双氧水2.4l,70℃下反应3h,冷却至室温后得到所述腰果酚聚氧乙烯醚磷酸酯;油剂稳定剂(陶氏化学,三乙醇胺)0.3份。

31.(3)染色:将拉伸加弹丝织造成克重150g/m2的纬平针织物,然后进行染色和还原清洗,最后热定型后得到所述涤纶阻燃织物;染色工艺:shf

‑

brs活性兰染料用量为织物重量的3%,浴比为1:8,除油剂ds

‑

1130用量为0.8g/l,染液ph为4.1;染色条件为从25℃始染,以1.5℃/min的升温速率升温至85℃,保温30min,再以0.5℃/min的升温速率升温至125℃保温45min,染色压力为0.5mpa;还原清洗工艺:浴比为1:8,加入1.5g/l的naoh和1.5g/l的保险粉,温度为75℃,时间为40min;热定型工艺:温度为165℃,热定型时间1.5min。

32.实施例3:一种膨胀石墨涤纶阻燃织物的制备方法,包括如下步骤:(1)制备聚酯切片:将膨胀石墨纳米粉体(青岛天元石墨有限公司)加入乙二醇中,搅拌均匀后得到分散液;向分散液中加入对苯二甲酸、乙二醇及sb催化剂,打浆后进行酯化和缩聚反应,得到膨胀石墨阻燃聚酯切片;其中,膨胀石墨纳米粉体的质量为膨胀石墨阻燃聚酯切片质量的6%,加入的乙二醇的总物质的量与对苯二甲酸的物质的量之比为1.35:1;sb催化剂的添加量为对苯二甲酸质量的0.06%;反应条件具体为:酯化反应:以2.5/min℃的升温速度升温至270℃酯化反应3h;预缩聚:酯化反应后升温至255℃,在60min内抽真空至真空度为2200pa,反应1.5h;终缩聚:预缩聚后升温至282℃,抽真空至80pa,缩聚反应2h。

33.(2)纺丝:将膨胀石墨阻燃聚酯切片干燥后进行熔融纺丝,经过侧吹风冷却、集束上油、牵伸、加弹后得到拉伸加弹丝;其中切片干燥条件为:先在145℃下干燥10min,然后在155℃下干燥8h;纺丝工艺为:螺杆温度(螺杆一区温度:290℃,二区温度:293℃,三区温度:296℃,四区温度:299℃,五区温度:302℃,六区温度:305℃)——过滤器(过滤尺寸:200目)——箱体(纺丝箱体温度:285℃)——侧吹风(风速:0.4m/s,油嘴:集束上油)—预网络器(0.08mpa)—第一热辊(90℃)—第二热辊(125℃)—主网络器(0.35mpa)—卷绕成型(4800m/min);集束上油时使用的油剂以重量份计,原料包括:耐高温平滑剂50份,其中环保型多元醇酯(山东瑞捷,新戊二醇二油酸酯)20份,脂肪酸酯(海安石化,硬脂酸异辛酯)20份,精炼植物油(上海辰浩的低芥酸菜籽油)10份;可降解环保乳化剂44.9份,其中hlb值为4.5的腰果酚聚氧乙烯醚7份、hlb值为7的腰果酚聚氧乙烯醚14份;hlb值为7.5的腰果酚聚氧乙烯醚4.5份;hlb值为9的腰果酚聚氧乙烯醚4份,hlb值为9.5的腰果酚聚氧乙烯醚7份,hlb值为13的腰果酚聚氧乙烯醚8.4份;腰果

酚聚氧乙烯醚的制备方法与实施例1中相同;可降解抗静电剂5份,可降解抗静电剂采用腰果酚聚氧乙烯醚磷酸酯,其制备方法为:a)将62kg腰果酚聚氧乙烯醚加热至50℃,然后在搅拌状态下加入12kg五氧化二磷,70℃下反应2h;再加入4l水和20wt%双氧水3.8l,80℃下水解反应1h,冷却至室温得到中间体;b)将36kg中间体加热至50℃,然后在搅拌状态下滴加22kg五氧化二磷和98kg腰果酚聚氧乙烯醚,70℃下反应2h;再加入3l水和20wt%双氧水3l,80℃下反应1h,冷却至室温后得到所述腰果酚聚氧乙烯醚磷酸酯;油剂稳定剂(陶氏化学,三乙醇胺)0.5份。

34.(3)染色:将拉伸加弹丝织造成克重150g/m2的纬平针织物,然后进行染色和还原清洗,最后热定型后得到所述涤纶阻燃织物;染色工艺:shf

‑

brs活性兰染料用量为织物重量的7%,浴比为1:10,除油剂ds

‑

1130用量为1.2g/l,染液ph为5;染色条件为从35℃始染,以2.5℃/min的升温速率升温至95℃,保温20min,再以1.5℃/min的升温速率升温至135℃保温35min,染色压力为0.3mpa;还原清洗工艺:浴比为1:10,加入2.5g/l的naoh和2.5g/l的保险粉,温度为85℃,时间为20min;热定型工艺:温度为175℃,热定型时间0.5min。

35.对比例1:对比例1中制备聚酯切片时不添加膨胀石墨纳米粉体,其余均与实施例1中相同。

36.对比例2(膨胀石墨纳米粉体添加过多):对比例2中制备聚酯切片时膨胀添加的石墨纳米粉体的质量为膨胀石墨阻燃聚酯切片质量的8%,其余均与实施例1中相同。

37.对比例3(油剂中采用单一hlb值的腰果酚聚氧乙烯醚):对比例3纺丝过程中集束上油时使用的油剂中,可降解环保乳化剂均采用hlb值为7.5的腰果酚聚氧乙烯醚,其余均与实施例1中相同。

38.对比例4(改变油剂中腰果酚聚氧乙烯醚的hlb值搭配):对比例4纺丝过程中集束上油时使用的油剂中,可降解环保乳化剂的组分为:hlb值为9的腰果酚聚氧乙烯醚8.6份;hlb值为13的腰果酚聚氧乙烯醚17份;hlb值为4.5的腰果酚聚氧乙烯醚5份;hlb值为7的腰果酚聚氧乙烯醚5份,hlb值为7.5的腰果酚聚氧乙烯醚8.6份,hlb值为9.5的腰果酚聚氧乙烯醚10.7份;其余均与实施例1中相同。

39.对比例5(油剂中使用一步法制得的腰果酚聚氧乙烯醚磷酸酯):对比例5纺丝过程中集束上油时使用的油剂中,作为可降解抗静电剂的腰果酚聚氧乙烯醚磷酸酯的制备方法为:将97.8kg腰果酚聚氧乙烯醚加热至45℃,然后在搅拌状态下加入21.3kg五氧化二磷,65℃下反应3h;再加入3l水和30wt%双氧水2l,75℃下水解反应2h,冷却至室温得到所述腰果酚聚氧乙烯醚磷酸酯;其余均与实施例1中相同。

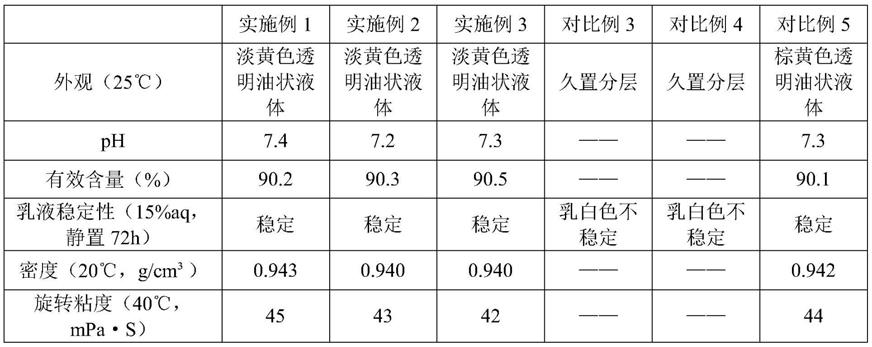

40.对上述实施例和对比例中制得的油剂的性能指标进行测试,结果如表1中所示。

41.表1:油剂性能指标测试结果。

42.从表1中可以看出,实施例1~3中采用本发明中的配方制得的油剂各项性能指标良好,满足试纺的条件,且油剂适合微生物生长,生物降解性好。而对比例3中采用单一hlb值的腰果酚聚氧乙烯醚作为乳化剂、对比例4中改变乳化剂中腰果酚聚氧乙烯醚的hlb值搭配,油剂的稳定性均下降,无法稳定保存、上机试纺;对比例5中采用一步法制备腰果酚聚氧乙烯醚磷酸酯作为抗静电剂,制得的油剂颜色较深,会影响纺丝颜色,从而影响织物的后续染色。

43.对上述实施例和对比例中制得的涤纶纤维性能进行测试,结果如表2所示。

44.表2:涤纶纤维性能测试结果。

45.从表2中可以看出,实施例1~3中采用本发明中的方法制得的涤纶纤维和织物氧指数≥32%,具有优异的阻燃性能,且燃烧时无熔融滴落现象发生;同时具有良好的力学性能和染色性能。而对比例1中不在聚酯切片中添加膨胀石墨粉体,织物的阻燃性显著降低;对比例2中添加的膨胀石墨过多,超出本发明中的范围,膨胀石墨粉体在纤维中的分散性下降,导致可纺性下降,纺丝时有堵塞过滤器的现象发生,并且会导致纤维的力学性能下降、出现染色不均一的现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1