一种导流式细纱断头检测方法及导流式吸纱部件

1.本发明涉及环锭纺细纱断头检测技术,具体为一种导流式细纱断头检测方法及导流式吸纱部件,所述导流式细纱断头检测方法在笛管吸入纤维所经过的流通管道内倾斜设置能透过空气、透不过纤维的导流部件,流通管道截面不被导流部件覆盖的部分为纤维流通区,笛管吸入的纤维在导流部件上随气流移动至其尾端的纤维流通区离开导流部件,在导流部件上或纤维离开导流部件位置处的流通管道上设置检测元件检测是否有纤维通过流通管道,如果有纤维通过流通管道,则与流通管道对应的锭位发生了断头,所述导流式吸纱部件采用所述导流式细纱断头检测方法分段检测断头,其包含流通管道、导流部件及检测元件,检测元件为光电式检测元件、电容式检测元件或力检测元件。

背景技术:

2.环锭纺纱细纱挡车工巡回的主要任务是检查和处理断头,而其中检查断头占用了其大量的工作时间,接头时间仅占其巡回检查时间的很少一部分。为了降低细纱挡车工的劳动强度,并减少用工量,需要对细纱断头进行自动检测,并将检测结果通知挡车工。

3.市场上用于环锭纺断头检测的技术主要是单锭检测,即在每个锭子上安装传感器检测每个锭子是否发生了断头,采用光电式或电感式检测技术检测钢丝圈的方案在市场上占了主导地位,尽管目前看这种检测方案能解决断头检测问题,但是相对实施成本较高。由于检测到断头后,仍然需要挡车工处理断头,所以,从提高挡车工的巡回效率角度看,没必要检测具体哪一锭纱锭发生了断头,只要检测出哪一段纱锭发生了断头即可满足挡车工巡回查找断头的需求。例如,将环锭纺细纱机每6锭作为一组,检测到该组锭位发生了断头后通知挡车工该组锭位发生了断头,挡车工来处理断头时基本不需要多花时间和精力发现这组锭子中到底哪个锭子发生了断头,这样不仅可以为挡车工巡回查找断头位置提供同样有价值的信息,并且比单锭检测实施成本低。

4.现有的环锭细纱机普遍采用吸风系统将断头后的须条吸入回花箱中,细纱机车头或车尾端设置风机,通过沿细纱机长度方向设置的总风管将风机产生的负压传至细纱机的每个锭位所在位置,在总风管上分出若干个风管接头,用于连接若干个笛管,每个笛管上一般具有6个吸孔,每个吸孔对应一个纱锭,吸孔紧挨前罗拉出条部位,当纺纱断头后,前罗拉出来的须条纤维被笛管上的吸孔吸入,纤维通过总风管被吸入车端部的回花箱中,也有部分新型细纱机不再使用传统的6锭一节的笛管,而是直接在总风管上为每个锭位引出一根单独的吸棉管,吸棉管开口在前罗拉下方,纺纱断头后前罗拉出来的须条纤维被单独的吸棉管吸入总风管中,因此,可以通过检测吸棉管道中是否有被连续吸入的须条纤维分段判断纺纱是否断头。

5.实用新型专利“纱线断头检测装置”(申请号200520080973.7)公开了一种纱线断头检测装置,将光电传感器安装在罗拉座两端,光电传感器发出的射线通过前皮辊的下缘,当纱线断头后,用光电传感器检测断头后出现的飞花及缠绕皮辊现象,该装置检测部件暴露在外,易受环境中飞花与环境光线的影响,并且远距离能检测断头产生的飞花的可靠性

较低,导致该技术方案实施比较困难。

技术实现要素:

6.对现有技术的不足,本发明要解决的技术问题是,提供一种导流式细纱断头检测方法及导流式吸纱部件,用于在环锭细纱机上分段检测细纱是否断头,其解决方案是:

7.一种导流式细纱断头检测方法,环锭细纱机上安装笛管以及连接管,用于将纺纱断头后前罗拉输出的须条纤维吸入总风管中,笛管是一段两端封口的笛子状管,笛管上分布有一排进气的吸孔和一个出气口,每个吸孔对应一个锭位,吸孔紧邻前罗拉,纺纱断头后吸孔将前罗拉输出的须条纤维吸入,连接管是连接笛管出气口与总风管的管,用于将吸孔吸入的纤维送入总风管中,其特征在于

8.笛管吸入纤维所经过的流通管道内侧含有导流部件,

9.所述笛管吸入纤维所经过的流通管道是笛管连接管或总风管,

10.所述导流部件为能透过空气、透不过纤维的网状部件,

11.导流部件在流通管道内倾斜布置,导流部件的倾斜角度确保流通管道内随气流流动的纤维不被堆积在导流部件上,流通管道截面没有被导流部件覆盖的部分为纤维流通区,纤维流通区在流通管道内气体流通方向上位于导流部件的尾部,纤维流通区面积占流通管道流通面积的比例不超过1/4,纤维流通区在流通方向投影的最小包围矩形的短边长度不超过10mm,

12.纤维在流通管道内随气流流动,被导流部件阻挡的纤维在气流的作用下沿导流部件的表面运动至导流部件尾端后随气流通过纤维流通区离开导流部件,在导流部件上或纤维离开导流部件位置处的流通管道上设置检测元件,通过检测元件检测是否有纤维通过纤维流通区或在导流部件表面运动判断是否发生纺纱断头,如果检测到有纤维通过纤维流通区或在导流部件表面运动,则与流通管道相连的笛管对应的锭位发生了断头,否则,没有断头,

13.所述检测元件为光电式检测元件、电容式检测元件或力检测元件,

14.所述通过检测元件检测是否有纤维通过纤维流通区是指将光电式检测元件或电容式检测元件安装在导流部件末端或纤维离开导流部件位置处的流通管道上,检测纤维流通区是否有纤维通过,

15.所述通过检测元件检测是否有纤维在导流部件表面运动是指将叉指状电容传感器或力检测元件安装在导流部件上,检测是否有纤维在导流部件表面运动,

16.如果有纤维流过纤维流通区或在导流部件表面运动,检测元件输出信号的幅值会变化,电容极板形成的电容值将增大,纤维流过量越大,电容值增加越大,光电器件的输出也会由于发光器件的光被流动纤维部分阻挡而变化,纤维流过流通管道时不仅会使检测元件输出信号幅值发生明显的变化,并且检测元件的输出信号在有纤维流过流通管道时会比没有纤维流过流通管道时具有更大的波动。

17.一种导流式吸纱部件,安装在环锭细纱机上用于输送笛管吸入的纤维并分段检测细纱是否断头,其特征在于其包含流通管道、导流部件及检测元件,

18.所述流通管道是笛管连接管或总风管,

19.所述导流部件为能透过空气、透不过纤维的网状部件,

20.所述导流部件倾斜安装在流通管道内,导流部件的倾斜角度确保流通管道内随气流流动的纤维不被堆积在导流部件上,流通管道的流通截面没有被导流部件覆盖的区域为纤维流通区,纤维流通区在流通管道内气体流通方向上位于导流部件的尾部,纤维流通区面积占流通管道流通面积的比例不超过1/4,纤维流通区在流通方向投影的最小包围矩形的短边长度不超过10mm,

21.所述检测元件安装在导流部件上或纤维离开导流部件位置处的流通管道上,

22.所述检测元件为光电式检测元件、电容式检测元件或力检测元件,

23.流通管道内被导流部件阻挡的纤维在气流的作用下沿导流部件的表面运动至导流部件尾端后随气流通过纤维流通区离开导流部件,通过检测元件检测是否有纤维通过纤维流通区或在导流部件表面运动判断是否发生纺纱断头,如果检测到有纤维通过纤维流通区或在导流部件表面运动,则与流通管道相连的笛管对应的锭位发生了断头,否则,没有断头,

24.所述通过检测元件检测是否有纤维通过纤维流通区是指将光电式检测元件或电容式检测元件安装在导流部件末端或纤维离开导流部件位置处的流通管道上,检测纤维流通区是否有纤维通过,纤维流通区流过的纤维遮挡光电式检测元件的光路,光电检测元件即可检测到纤维通过纤维流通区,纤维流通区流过的纤维增大电容式传感器的电容,电容式检测元件即可检测到纤维通过纤维流通区,

25.所述通过检测元件检测是否有纤维在导流部件表面运动是指将叉指状电容传感器或力检测元件安装在导流部件上,检测是否有纤维在导流部件表面运动,导流部件表面运动的纤维会使导流部件表面的叉指状电容传感器的电容值增大,会使导流部件受气流的压力增大,从而检测导流部件表面是否有纤维在运动,

26.纤维流过纤维流通区或在导流部件表面运动不仅会使检测元件输出信号幅值发生明显的变化,并且检测元件的输出信号在有纤维流过流通管道时会比没有纤维流过流通管道时具有更大的波动。

27.所述导流式吸纱部件具有检测电路,所述检测元件电连接至检测电路,检测电路具有信号变送、比较判断、信号输入、信号输出中的一项或多项功能及组成部分,检测电路具有断头指示报警功能并设置断头指示灯。

28.光电式检测元件连接至光电式检测电路,光电式检测电路可以用集成运放、三极管放大、电压比较电路等各种不同形式的光电检测电路。将电容式检测元件的电容极板连接至电容式检测电路,电容检测电路可以采用不同的形式,例如电容电桥、谐振式、充放电计时式等,但是不管采用什么形式的电容检测电路,其输出值变化能说明检测区域内是否有被吸孔吸入的纤维,以及被吸孔吸入纤维量的多少,力检测元件连接至力检测电路。

29.籍由以上结构,所述导流式吸纱部件的工作原理为:纺纱断头时,断头后的须条纤维被笛管吸入流通管道,流通管道内纤维在气流的作用下沿导流部件的表面运动至导流部件尾端后随气流通过纤维流通区离开导流部件,如果通过在导流部件上或纤维流通区部位设置的检测元件检测到流动的纤维,则表示与流通管道相连的笛管所对应的锭位有断头,否则没有断头,如果发生了断头,检测电路输出模拟量信号、开关量信号或报警信号,本发明能分段检测环锭细纱机是否纺纱断头。

附图说明

30.图1为本发明导流式细纱断头检测方法及导流式吸纱部件实施例1的结构主剖视示意图。

31.图2为本发明导流式细纱断头检测方法及导流式吸纱部件实施例1的a

‑

a向剖视示意图。

32.图3为本发明导流式细纱断头检测方法及导流式吸纱部件实施例2的结构主剖视示意图。

33.图4为本发明导流式细纱断头检测方法及导流式吸纱部件实施例2的结构左视示意图。

34.图5为本发明导流式细纱断头检测方法及导流式吸纱部件实施例3的结构主剖视示意图。

35.图6为本发明导流式细纱断头检测方法及导流式吸纱部件实施例4的结构主剖视示意图。

36.图7为本发明导流式细纱断头检测方法及导流式吸纱部件实施例4的结构侧视示意图1。

37.图8为本发明导流式细纱断头检测方法及导流式吸纱部件实施例4的结构侧视示意图2。

38.图9为本发明导流式细纱断头检测方法及导流式吸纱部件实施例5的结构主剖视示意图。

39.图10为本发明导流式细纱断头检测方法及导流式吸纱部件实施例5的结构侧视示意图。

40.图11为本发明导流式细纱断头检测方法及导流式吸纱部件实施例6的结构主剖视示意图。

41.图12为本发明导流式细纱断头检测方法及导流式吸纱部件实施例6的结构侧视示意图。

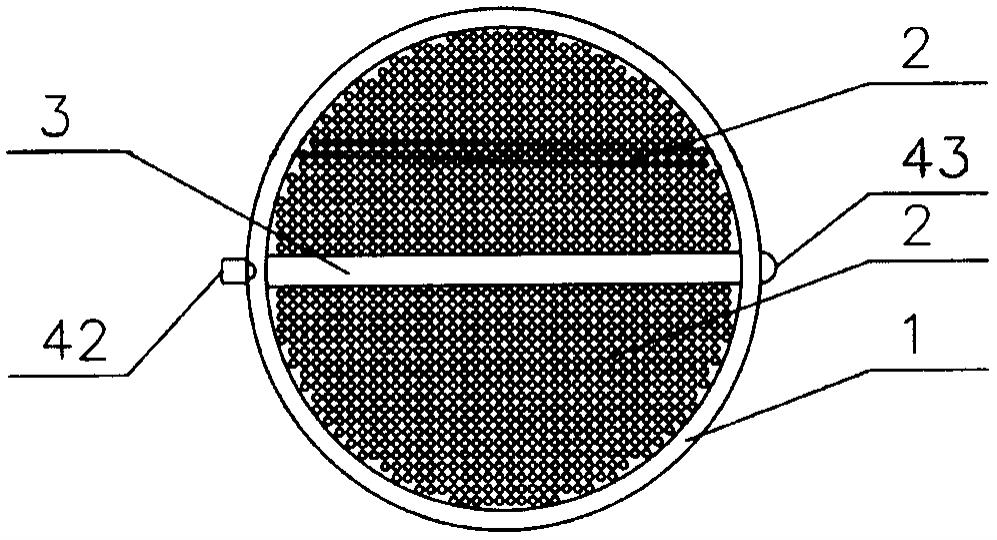

42.图中:1.圆形笛管连接管 10.矩形笛管连接管 2.导流板 20.锥形导流件 21.导流网 3.纤维流通区 4.光电传感器 40.电容极板 401.电容式变送器 41.断纱传感器 42.发光二极管 43.光敏三极管 44.叉指电极 45.电阻应变片

具体实施方式

43.下面结合图例给出本发明导流式细纱断头检测方法及导流式吸纱部件的具体实施例,实施例仅是对本发明的举例说明,并不构成对本发明权利要求的限制,本发明未述及之处适用于现有技术。

44.本发明导流式细纱断头检测方法及导流式吸纱部件的实施例1(如图1~2所示):

45.环锭细纱机上安装有笛管以及透明的圆形笛管连接管1,圆形笛管连接管1连接笛管1的出气口与总风管6,纺纱断头后前罗拉输出的须条纤维被笛管吸入后经圆形笛管连接管1送入总风管中。圆形笛管连接管1作为流通管道,在圆形笛管连接管1内部设置作为导流部件的导流板2,导流板2为能透过空气、透不过纤维的带孔网板,

46.导流板2倾斜安装在圆形笛管连接管1内,图1中圆形笛管连接管1内的气流由左向

右流动,导流板2的倾斜角度确保圆形笛管连接管1内流动的纤维不会堆积在导流板2上不动,而会被圆形笛管连接管1内的气流吹着沿导流板2向图1的右下方向滑动,为了使纤维能通过,在圆形笛管连接管1内气体流通方向上位于导流板2的尾部位置,由圆形笛管连接管1上凸出的一段管体形成纤维流通区3,纤维流通区3内没有被导流板2覆盖,为了能使纤维流动的密度较大,便于提高检测灵敏度,纤维流通区3的面积占圆形笛管连接管1总流通面积的比例不超过1/4,

47.在圆形笛管连接管1外侧纤维流通区3位置处设置光电传感器4作为检测元件,在圆形笛管连接管1内被导流板2阻挡的纤维在气流的作用下沿导流板2的迎风侧表面运动至导流板尾端后经纤维流通区3离开导流部件,纤维通光电传感器4所处位置时,纤维遮挡了光电传感器4的光路,被光电传感器4检测到,纤维流通区3的流通面积太小容易堵塞,太大不利于光电传感器4检测,纤维流通区3在图2中上下方向尺寸不要太大,最好小于10mm,利于纤维在纤维流通区3中以比较集中的状态分布。如果光电传感器4检测到纤维流通区3中有纤维流过,表示与圆形笛管连接管1相连的笛管所对应的锭位有纺纱断头,否则,没有纺纱断头。

48.纤维流过纤维流通区3不仅会使光电传感器4的感光元件输出信号幅值发生明显的变化,并且感光元件的输出信号在有纤维流过流通管道时会比没有纤维流过流通管道时具有更大的波动,该类传感器有现成的产品,例如断纱传感器,即可以检测到纤维流过时造成的波动,光电传感器4中具有检测电路,检测电路具有信号变送、比较判断、信号输入、信号输出中的一项或多项功能及组成部分,检测电路还具有断头指示报警功能并设置断头指示灯。

49.实际生产中,极少量纺纱断头后的须条纤维被缠在罗拉或皮辊上不能被笛管吸入,发生这种情况就无法通过本发明技术检测到断头,但是,随着车间温湿度控制水平的提高,缠罗拉和绕皮辊现象越来越少,发生缠罗拉和绕皮辊现象说明车间温湿度不合适,这种情况下往往会产生大量断头,挡车工处理检测到的断头的过程中可以发现缠罗拉或绕皮辊的断头并进行处理。其实,如果车间温湿度调节不好导致缠罗拉或绕皮辊,必然导致高断头率,而高断头率情况下挡车工会疲于处理断头,无论采用什么断头检测方式都没有多大意义,断头检测只适用于断头率较低时提高挡车工寻找断头的效率,如果到处都是断头,就无法提高寻找断头的效率。

50.本发明一种导流式细纱断头检测方法及导流式吸纱部件的实施例2(如图3

‑

4所示):

51.本实施例中圆形笛管连接管1内对称设置了两块导流板2,两块导流板2之间形成了长条形的纤维流通区3,在长条形的纤维流通区3的距离比较远的两端设置了发光二极管42以及光敏三极管43,流过圆形笛管连接管1的纤维均通过纤维流通区3,会遮挡发光二极管42发出的光线,从而影响光敏三极管43接收到的光线强度,为了提高光电元件的检测精度,纤维流通区3在图4中上下方向上越小越好,因为越小,纤维在通过纤维流通区3时的分布密度越大,遮挡光线的效果越好,但是,流通区3在图4中上下方向的尺寸太小,可能会造成纤维堵塞,所以,此处尺寸以不超过10mm为宜,但也不宜小于2mm,以能顺利通过棉结,优选3~5mm之间,例如本实施例发光二极管42的外径为4.2mm,则流通区3在图4中上下方向的尺寸选为4.2mm,刚好能安装开发光二极管,只要光电器件的感光区域能覆盖4.2mm区域,就

能保证流过纤维流通区的纤维均能被检测到。

52.发光二极管42连接至供电电路,光敏三极管43连接至检测电路,检测电路能将光敏三极管43的电流变为是否断头的信号,例如可以用比较电路将光敏三极管43的输出转变为开关量输出并驱动报警指示灯,或者简单地将光敏三极管43的电流变为电压,供单片机等数据采集设备采集,检测电路的可以根据需要设计成多种结构形式,无论检测电路采用什么形式,都是利用光敏三极管43的输出信号幅值变化、输出信号波动特性判断纤维是否经过检测区域,进而判断纺纱是否发生断头。

53.本发明一种导流式细纱断头检测方法及导流式吸纱部件的实施例3(如图5所示):

54.本实施例中的导流部件为类似漏斗形状的锥形导流件20,锥形导流件20上布满通气孔,且为透明材料制备而成,在锥形导流件20的圆形出口位置处设置光电式的断纱传感器41作为检测元件检测其中流过的纤维,不排除采用安装在同样位置的电容式传感器代替光电式传感器。锥形导流件20出口处的直径过小容易被堵塞,过大不利于检测纤维,以直径不超过10mm为宜,如果超过10mm,对发光器件以及光电器件的精度要求会提高。

55.本发明一种导流式细纱断头检测方法及导流式吸纱部件的实施例4(如图6~8所示):

56.本实施例的笛管连接管为矩形笛管连接管10,矩形笛管连接管10内设置非金属网制成的导流网21,纤维流通区3为矩形截面区域,在矩形笛管连接管10内导流网21的末端纤维流通区上下各设置一片电容传感器的电容极板40,在矩形笛管连接管10外侧设置电容式变送器401,电容极板40连接至电容式变送器401,采用电容式传感器检测是否有流过矩形笛管连接管10的纤维,从而判断是否有与该矩形笛管连接管10连接的笛管所对应的锭位断头。不排除采用图8所示的技术方案,将发光二极管42及光敏三极管43安装在纤维流通区3的两侧矩形笛管连接管10上,与光电传感器相同的检测原理检测是否有纤维流过矩形笛管连接管10,采用光电式检测元件时导流网21可以采用金属网制成。当然不排除采用其它类型的发光器件(如不同波段的发光器件)及光电器件(如光电管、光电倍增管、光敏电池、光敏二极管、光敏电阻、光电池等)。

57.前面的实施例均在连接笛管的笛管连接管上安装导流部件即检测元件,以笛管为单位将细纱机分段进行断头检测,有时候这种分段还是过于密集,有时只需要检测细纱机一面车、甚至是一台细纱机是否有断头即可满足巡回需求,总风管一般为接近矩形或梯形截面的管道,将本实施例的方法及技术方案用于总风管上即可实现更稀疏的分段断头检测,例如,将导流部件及检测元件安装在总风管上靠近风机位置处可以通过检测总风管内是否有纤维流过来判断细纱机与总风管相连的锭位是否有断头,在总风管中部及靠近风机位置处分别设置导流部件及检测元件,可以通过检测这两处是否有纤维流过以及流过纤维的量,判断断头发生在细纱机的哪一半长度范围内,如果总风管中部及靠近风机位置处均检测到有纤维流过,且信号相同,则断头位于总风管的前半段,如果靠近风机位置处的信号比总风管中部信号大,则总风管前后两段均有断头,如果只有靠近风机位置处检测到有纤维有信号,则断头位于中部与风机之间的后半段。笛管连接管最多只流过一只笛管吸入的纤维量,其纤维流通区的短边长度3~5mm(不超过10mm)能保证所有的纤维不会堵塞在纤维流通区,总风管需要流过整台细纱机或一侧锭位的所有断头纤维,特别是细纱机长车,锭位数量较大时,纤维流通区的短边长度有可能需要超过10mm才能确保纤维不会在纤维流通区

发生堵塞,但是无论选多大尺寸,都是选尽量小的确保不堵塞的尺寸。

58.本发明一种导流式细纱断头检测方法及导流式吸纱部件的实施例5(如图9

‑

10所示):

59.在矩形笛管连接管10内设置导流板2,将叉指电极44安装在导流板2末端迎风面上,在导流板2上被气流吹动的纤维流过叉指电极44的表面,叉指电极44构成平面状电容器的敏感元件,通过检测电路即可测出其表面流动纤维的量。

60.采用矩形笛管连接管10比采用圆形笛管连接管1更易于加工与安装导流部件及检测元件,因此,为了便于与通用的笛管及总风管相连接,便于对现有设备进行技术改造,可以在安装导流部件及检测元件的位置段采用矩形笛管连接管10,在矩形笛管连接管10与笛管连接的一端以及与总风管连接的另一端各延伸一端圆形截面管,用于与笛管及总风管连接,这样制备的导流式吸纱部件可以直接替换细纱机上原有的笛管连接管。

61.本发明一种导流式细纱断头检测方法及导流式吸纱部件的实施例6(如图11

‑

12所示):

62.本实施例中的导流板2为矩形的带孔薄钢板,并且只有导流板2的顶端一侧与矩形笛管连接管10内壁连接,导流板2的另外三条边均与矩形笛管连接管10内侧分离,最下面构成纤维流通区3,当矩形笛管连接管10内有纤维流动时,导流板2上会有纤维流动,导流板上流动的纤维使导流板2所受的气流推力大于矩形笛管连接管10内没有纤维时气流施加在导流板2上的推力,在导流板固定端设置电阻应变片45作为力检测元件的敏感元件,通过检测气流作用在导流板2上的力判断是否有纤维在矩形笛管连接管10内流动,也就可以判断与矩形笛管连接管10相连的笛管对应的锭位是否有纺纱断头。当然不排除采用其它测力的检测元件,例如基于pvdf膜的震动传感器、高分子电阻式测力或震动类型的传感器检测导流板所受的气流推力及其摆动震动。

63.本发明不限于上文讨论的实施例,本领域技术人员可根据本发明推理出其它变体形式,这些变体形式也属于本发明的主题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1