一种薄膜分切热封设备的制作方法

1.本发明涉及薄膜加工技术领域,具体涉及一种薄膜分切热封设备。

背景技术:

2.薄膜在制袋过程中需要热封及分切,采用两个热封刀对双层薄膜进行热封合,采用位于两个热封刀之间的热切刀进行切割分切。热切刀与塑料薄膜直接接触,由于热切刀的温度控制不精准,会导致热切刀出现温度太高等异常状态,此时与热切刀接触的塑料薄膜会出现部分熔化并粘到热切刀上,热切刀温度回落后,这些粘到热切刀上的塑料黏团变成硬点,在下次切割时会出现热切刀粘料的问题,甚至会导致薄膜的切边出现毛边和拉丝的问题。而且这些硬点易粘附在热切刀的楔形面上。授权公告号为cn 213675734 u的中国发明专利,公开了一种制袋机的热风切装置,为了解决上述问题,在各热封刀朝向热切刀的一侧面上均开设有热风狭缝,各热封刀中设置有与热风狭缝连通的热风腔,热风腔通过管道连通有送风机构。通过热送风将热切刀上的异物吹离。但是该方案在实际生产中存在足多问题,送风量小的时候无法吹落热切刀上的异物,送风量大的时候会将下方薄膜吹出波皱及褶子导致薄膜热封和分切时发生质量问题,使用不方便。

技术实现要素:

3.本发明的目的是提供一种薄膜分切热封设备,以解决现有技术中存在的采用热风吹落热切刀上的异物的方式导致使用不方便的问题。

4.为实现上述目的,本发明的一种薄膜分切热封设备采用如下技术方案:一种薄膜分切热封设备,包括机架,机架上通过第一动力机构设置有安装块,第一动力机构带动安装块竖向移动,安装块的下端平行间隔设置有第一热封刀和第二热封刀,所述安装块为开口向下的u形结构,安装块的上端面上设置有与u形槽连通的通槽,通槽中上下活动设置有热切刀,安装块上设置有驱动热切刀上下运动的第二动力机构,安装块具有两个安装臂,各安装臂上均设置有上述热封刀;各安装臂上均设置有安装槽,各安装槽的两个竖向槽壁上通过转轴转动安装有刮板,各转轴上均设置有扭簧;热切刀包括刀头和刀头安装板,刀头包括刀尖和两侧的楔形面,两个刮板相对设置并一一与相应楔形面对应用于在热封刀上下运动过程中刮取相应楔形面上的异物。

5.所述刀头安装板的两个板面上与各刮板一一相对应设置有凹槽,热封刀的刀头与薄膜接触切割时刮板的伸出端部位于相应凹槽中。

6.各凹槽均为具有弧形槽底的开口槽,位于相应凹槽中的刮板端部的侧面始终与弧形槽的弧形槽底接触。

7.各刮板均为弧形板。

8.各所述安装槽为贯通相应安装臂的贯通槽,各安装槽的下槽壁均为斜面。

9.各所述安装臂的外侧面上均设置有接料槽。

10.所述热封刀的刀头安装板包括前侧面、后侧面、左板面和右板面,安装板的前侧面

和后侧面分别与同槽的前侧壁和后侧壁上下导向移动配合。

11.该设备还包括位于热封刀下方的垫板,垫板上设置有与各热封刀对应的硅胶垫块。

12.本发明的有益效果:热封刀对下方的双层薄膜进行热封合,热切刀进行热切并将切口处的双层薄膜热封合。热封刀在上下运动过程中,在扭簧作用下,各刮板能够与刀头的相应楔形面接触以刮去上面附着的异物,使得每次热封刀下行切割时保证刀头是干净的,不存在异物,保证每次切割后的切割质量。与现有技术相比,不采用热风吹的方式,本发明中的方案利用扭簧实现刮板自动刮取刀头上的异物,易于控制,而且不会对下方的薄膜产生不利影响,使用方便。

13.进一步地,防止刮取的异物都向下落在薄膜上,在安装板的两个板面上设置有凹槽,热封刀的刀头与薄膜接触切割时刮板的伸出端部位于相应凹槽中,此时位于凹槽内的异物,不会掉落至下方的薄膜上。

附图说明

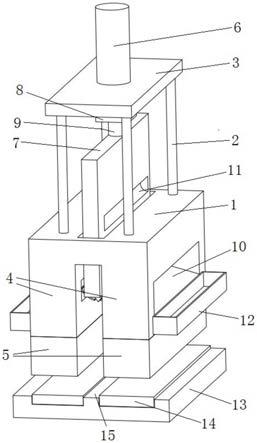

14.图1是本发明的一种薄膜分切热封设备的一个实施例的结构示意图一;

15.图2是本发明的一种薄膜分切热封设备的一个实施例的结构示意图二;

16.图3是图2中a处的局部放大图;

17.图4是热切刀没有下行时热切刀与刮板之间的结构示意图;

18.图5是热切刀的刀头与薄膜接触时刮板与凹槽之间的结构示意图;

19.图6是热切刀有切割位置上行过程中刮板与凹槽之间的结构示意图。

具体实施方式

20.本发明的一种薄膜分切热封设备的实施例,如图1-图6所示,包括机架(图中未显示),机架上通过第一动力机构设置有安装块1,第一动力机构带动安装块竖向移动,第一动机构包括第一油缸(图中未显示),安装块1上通过连杆2连接有连接板3,第一油缸的活塞杆6与连接板连接,本实施例中连接杆的数量为4个。安装块的下端平行间隔设置有热封刀5,安装块为开口向下的u形结构,安装块具有两个安装臂4,各安装臂上均设置有上述热封刀5,热封刀包括第一热封刀和第二热封刀。安装块的上端面上设置有与u形槽连通的通槽,通槽中上下活动设置有热切刀7,安装块上设置有驱动热切刀上下运动的第二动力机构。具体地,热封刀的刀头安装板包括前侧面、后侧面、左板面和右板面,安装板的前侧面和后侧面分别与同槽的前侧壁和后侧壁上下导向移动配合。第二动力机构采用第二油缸8,第二油缸的活塞杆9与热封刀7的上端连接。热封刀和热切刀均为现有技术中,本实施例中不再详述其具体结构,简单说热封刀和热切刀内部设置有电热丝,电热丝由外部控温装置控制。

21.本实施例中前、后、左、右方向以图1中显示方向定义的,垂直纸面向外为前,垂直纸面向里为后,方向的定义只是为了更加方便描述结构,并不对其保护范围构成限制。

22.各安装臂上均设置有安装槽10,各安装槽的两个竖向槽壁上通过转轴转动安装有刮板18,各转轴上均设置有扭簧。热切刀包括刀头17和刀头安装板16,刀头包括刀尖和两侧的楔形面,两个刮板相对设置并一一与相应楔形面对应用于在热封刀上下运动过程中刮取相应楔形面上的异物。刀头安装板的两个板面上与各刮板一一相对应设置有凹槽11,热封

刀的刀头与薄膜接触切割时刮板的伸出端部位于相应凹槽中。凹槽的长度沿前后方向延伸,并且凹槽的长度小于刀头安装块沿前后方向的长度,这样的好处是,能够保证刀头安装板具有较高的强度,减小凹槽对刀头安装板强度的降低。

23.各凹槽均为具有弧形槽底的开口槽,位于相应凹槽中的刮板端部的侧面始终与弧形槽的弧形槽底接触,避免刮取的异物掉落。各刮板均为弧形板。各安装槽10为贯通相应安装臂的贯通槽,各安装槽的下槽壁20均为斜面,各安装臂的外侧面上均设置有接料槽12。热切刀上行过程中,凹槽的下槽沿会向上带动刮板,刮板向上倾斜,刮板上的异物掉落至安装槽的斜面上并滚落至接料槽中。该设备还包括位于热封刀下方的垫板13,垫板上设置有与各热封刀对应的硅胶垫块14,两个硅胶垫块之间形成与热切刀的刀头对应的刀槽15。

24.本发明的薄膜分切热封设备的工作过程为:需要向下热封分切时,第一油缸带动安装块和热切刀整体下行,安装块上的热封刀接触到下方的薄膜进行热封,热切刀位置不动,此时两个刮板与热切刀之间的位置关系如图4所示,两个刮板的端部与刀头的两个楔形面的中下部接触或间距很小,例如2mm以内。随后第二油缸带动热切刀下行,刀头向下挤开连个刮板,刮板开始刮取楔形面上的异物,热切刀下行过程中,刮板的端部与刀头的楔形面接触随后与刀头安装板的板面接触,待刀头下行至与薄膜接触,此时各刮板的端部进入刀头安装板的凹槽中并与凹槽的弧形槽底接触,如图5所示。切割后,第二油缸上提热切头,凹槽的槽沿向上带动刮板,使刮板向上倾斜,如图6所示,位于凹槽中的异物经过刮板掉落至凹槽中并滚落至接料槽中。热切刀继续上移,刮板与刀头安装板的板面接触,随后与刀头的相应楔形面接触进行刮取异物,此过程刮取的异物向下掉落至薄膜上,掉落的异物量少,不影响热封分切,由于不能一次将异物刮取走,例如异物小、热切头上行速度快。刀头温度高此时呈黏糊状等等,因此需要刀头下行时由刮取再次刮取异物,保证刀头在每次切割时减少其上的异物存在。

25.在本发明的其他实施例中,第一油缸可以由气缸或者电动推杆代替;第二油缸也可以由气缸或者电动推杆代替;连接杆的数量可以根据实际需要进行调整,例如为两个;刮板也可以为平板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1