一种石墨烯纤维复合纱线

1.本实用新型涉及纺织领域,特别涉及一种石墨烯纤维复合纱线。

背景技术:

2.当前,整个纺织产业寻求高质化发展的诉求日益强烈,新材料的应用成为了产业升级的一大抓手。石墨烯是诸多纺织领域新材料中具有一定技术基础和广阔未来前景的重点产品之一。

3.石墨烯和氧化石墨烯都具有良好的抗菌性能。2010年中国科学院上海应用物理研究所hu w等人在acs nano发表文章,首次发现氧化石墨烯可以破坏细菌细胞膜,导致细菌死亡,具有抗菌效果,从此展开了对石墨烯及其衍生物抗菌性的研究。石墨烯及其衍生物的抗菌机理主要有细胞膜应力和氧化应激两种,即石墨烯及其衍生物刺破细菌细胞膜导致细胞质流出,造成细菌死亡和石墨烯及其衍生物破坏或氧化了细菌细胞内的关键分子或结构,导致细菌死亡。tu yusong等人,研究发现了石墨烯抗菌性能的机制。石墨烯可以大规模直接抽取细胞膜上的磷脂分子,与细菌细胞膜上的磷脂分子发生很强的色散相互作用,因此能够将细菌杀死。余改丽等研究发现当加入质量分数为0.3%石墨烯时,采用静电纺丝方法制备的石墨烯/ 聚丙烯腈纳米复合膜的过滤性能最好,对大肠杆菌和金黄色葡萄球菌的抑菌率分别为40.5%和56.7%,使得石墨烯/聚丙烯腈复合纤维纳米膜具有良好过滤性能的同时具有一定的抗菌性。

4.但是目前石墨烯和氧化石墨烯在抗菌防护织物方面的应用还处于理论研究阶段,缺乏一种制造成本低,适于大批量生产的具有高效抗菌杀菌性能的石墨烯类的纱线。即使存在少量石墨烯防护织物也多是采用涂层的方式,存在抗菌效果不理想,耐洗涤性和耐久性差的问题。因此,需要一种抗菌杀菌性能优异、适用范围广、生物可降解的环保性的石墨烯纱线产品。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种石墨烯纤维复合纱线,采用复合包芯纱结构,将石墨烯的优异的抗菌性能,应用到纱线上,解决了现有的纱线抗菌性能差,纱线强度和综合性能不理想的问题。

6.为达到上述目的,本实用新型的技术方案如下:一种石墨烯纤维复合纱线,包括纱线本体;所述纱线本体采用复合包芯纱结构,包括芯纱、抗菌内层和抗菌外层;所述芯纱采用细旦丙纶纤维;所述抗菌内层螺旋包缠在所述芯纱外;所述抗菌外层为生物质基石墨烯复合纤维;所述抗菌外层包缠在所述抗菌内层外。

7.作为本实用新型的一种优选方案,所述生物质基石墨烯复合纤维包括丝素蛋白纤维和复合在所述丝素蛋白纤维表面的石墨烯层。

8.作为本实用新型的一种优选方案,所述抗菌内层为竹涤混纺纤维。

9.作为本实用新型的一种优选方案,所述竹涤混纺纤维为质量分数为50%的竹纤维

和质量分数为50%的涤纶纤维均匀混合。

10.作为本实用新型的一种优选方案,所述芯纱为无捻并股的细旦丙纶丝;所述细旦丙纶丝由细旦丙纶纤维纺丝而成。

11.一种石墨烯纤维复合纱线的纺纱工艺,包括以下步骤:

12.步骤1,基纱制备;以细旦丙纶丝和竹涤混纺纤维通过涡流纺工艺,纺制成以细旦丙纶丝为芯纱,以竹涤混纺纤维为包缠纱的包芯纱结构的基纱;

13.步骤2,生物质基石墨烯复合纤维的制备;将生物质基石墨烯粉超声分散在一定溶度的氯化钙的甲酸溶液中,再加入脱胶后的丝素蛋白,混合搅拌均匀,制成丝素蛋白质量分数为6

‑

15%,石墨烯质量分为0.5

‑

3%的静电纺丝液;然后经过静置消泡,纺丝,牵伸,水洗和烘干步骤,形成生物质基石墨烯复合纤维;

14.步骤3,成纱的制备;以基纱作为芯丝,以生物质基石墨烯复合纤维为外包纤维,纺制成成纱。

15.通过上述技术方案,本实用新型技术方案的有益效果是:本实用新型结构简单,采用复合包芯纱结构,具有良好的导湿透气性能,纱线强度高,抗菌性能好。本实用新型采用细旦丙纶纤维作为芯纱,细旦丙纶纤维本身不吸湿,但是具有良好的导湿性能,并且芯吸效应好,能够充分保证纱线的导湿透气性能,同时丙纶纤维具有良好的抗菌性能;采用竹涤纤维作为抗菌内层,将竹纤维良好的抗菌透气性能与涤纶纤维的强力耐磨性能相结合,能够保证纱线的抗菌性能,条干均匀和弹力拉伸性能,而竹纤维良好的吸湿放湿性性能,能够与芯纱配合,形成优异的吸湿导湿快干性能;而生物质基石墨烯复合纤维作为抗菌外层,充分利用石墨烯优异的抗菌性能,具有耐洗涤性能好,耐久性好的特点,并且与丝素蛋白纤维相结合,环保降解性能好,强度高,使纱线具有丝滑柔软的触感。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

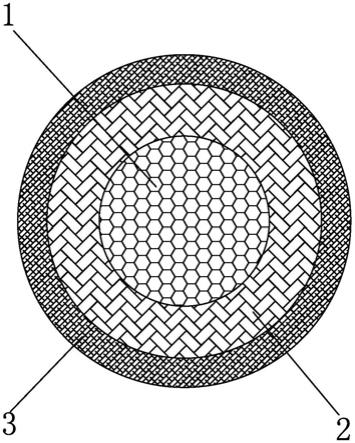

17.图1为本实用新型的结构示意图。

18.图中数字和字母所表示的相应部件名称:

19.1.芯纱

ꢀꢀꢀꢀꢀꢀ

2.抗菌内层

ꢀꢀꢀꢀꢀꢀ

3.抗菌外层。

具体实施方式

20.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例

22.本实用新型公开了一种石墨烯纤维复合纱线,包括纱线本体。本实用新型可以采用单根纱线本体的单纱结构,也可以采用多根纱线本体并股加捻的捻纱结构。纱线本体采

用复合包芯纱1结构,包括芯纱1、抗菌内层2 和抗菌外层3。芯纱1采用细旦丙纶纤维,具有芯纱1可以采用单丝结构,也可以采用多根丝线结合。抗菌内层2螺旋包缠在芯纱1外。抗菌外层3 为生物质基石墨烯复合纤维。抗菌外层3包缠在抗菌内层2外。生物质基石墨烯复合纤维包括丝素蛋白纤维和复合在丝素蛋白纤维表面的石墨烯层。

23.为了保证抗菌内层2的力学性能和抗菌性能,抗菌内层2为竹涤混纺纤维。竹涤混纺纤维为质量分数为50%的竹纤维和质量分数为50%的涤纶纤维均匀混合。

24.为了充分利用芯纱1优异的导湿性能,芯纱1为无捻并股的细旦丙纶丝;细旦丙纶丝由细旦丙纶纤维纺丝而成。

25.一种石墨烯纤维复合纱线的纺纱工艺,包括以下步骤:

26.步骤1,基纱制备;以细旦丙纶丝和竹涤混纺纤维通过涡流纺工艺,纺制成以细旦丙纶丝为芯纱1,以竹涤混纺纤维为包缠纱的包芯纱1结构的基纱。

27.步骤2,生物质基石墨烯复合纤维的制备;将生物质基石墨烯粉超声分散在一定溶度的氯化钙的甲酸溶液中,再加入脱胶后的丝素蛋白,混合搅拌均匀,制成丝素蛋白质量分数为6

‑

15%,石墨烯质量分为0.5

‑

3%的静电纺丝液;然后经过静置消泡,纺丝,牵伸,水洗和烘干步骤,形成生物质基石墨烯复合纤维。

28.步骤3,成纱的制备;以基纱作为芯丝,以生物质基石墨烯复合纤维为外包纤维,纺制成成纱。

29.对实施例的石墨烯纤维复合纱线进行抗菌实验,对大肠杆菌和金黄葡萄球菌的抑菌率都能达到99%以上。

30.通过上述实施例,本实用新型具有以下有益效果:本实用新型结构简单,采用复合包芯纱1结构,具有良好的导湿透气性能,纱线强度高,抗菌性能好。本实用新型采用细旦丙纶纤维作为芯纱1,细旦丙纶纤维本身不吸湿,但是具有良好的导湿性能,并且芯吸效应好,能够充分保证纱线的导湿透气性能,同时丙纶纤维具有良好的抗菌性能;采用竹涤纤维作为抗菌内层2,将竹纤维良好的抗菌透气性能与涤纶纤维的强力耐磨性能相结合,能够保证纱线的抗菌性能,条干均匀和弹力拉伸性能,而竹纤维良好的吸湿放湿性性能,能够与芯纱1配合,形成优异的吸湿导湿快干性能;而生物质基石墨烯复合纤维作为抗菌外层3,充分利用石墨烯优异的抗菌性能,具有耐洗涤性能好,耐久性好的特点,并且与丝素蛋白纤维相结合,环保降解性能好,强度高,使纱线具有丝滑柔软的触感。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1