智能粗纱机用粗纱板簧摇架锁紧调节机构的制作方法

1.本实用新型涉及一种粗纱机所使用的摇架,特别是涉及一种智能粗纱机中粗纱板簧摇架的锁紧调节机构,属于纺织机械设备技术领域。

背景技术:

2.现有用于智能粗纱机上的粗纱板簧摇架,主要由摇架体、手柄、安装在摇架体内的由前向后设置的若干个独立加压机构以及连接在支杆轴上的锁紧调节机构,各个加压机构的板簧支架安装有各自对应的握持座,上罗拉则对应安装在握持座内,三个上罗拉与对应的三个下罗拉形成牵伸区,对通过上罗拉与下罗拉之间的并条纤维条进行牵伸加捻形成粗纱条。由于粗纱板簧摇架是安装在连接罗拉座上的支杆轴上,为此锁紧调节机构中的两锁紧片和摇架体上均开设有支杆轴孔,在两锁紧片之间位于下侧固定有一个调压螺母,上方固定有一个锁紧螺母,通过连接在锁紧螺母上的锁紧螺钉对调节好位置的摇架进行锁定,以防止锁紧片在支杆轴上轴向转动和横向移动;通过调节连接在调压螺母上的调压螺钉,使调压螺钉顶在支杆轴的v形槽一侧,改变锁紧片在支杆轴的径向旋转角度位置,通过辊轮传递到手柄与摇架体的铰链连接,改变支杆轴的径向旋转角度位置,从而能增大或减小安装在摇架体内部的加压机构的工作压力。

3.但是,现有粗纱板簧摇架的锁紧调节机构在使用过程中存在以下三个方面的缺点:一方面,支杆轴需要特制,不同厂家尺寸一样,并且锁紧不可靠,锁紧调节机构在支杆轴上经常发生轴向转动和/或横向移动;另一方面,安装不方便,安装过程中锁紧片在支杆轴上径向旋转,导致锁紧调节机构难以安装在支杆轴上;再一方面,维修成本高,且互换性差,如果原弹簧摇架要置换成粗纱板簧摇架,则需要更换支杆轴,导致大幅增加了维修成本,同时造成原支杆轴报废,因原支杆轴数量大,因此造成极大浪费。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种锁紧更牢固和可靠、结构简单、成本低的智能粗纱机用粗纱板簧摇架锁紧调节机构。

5.为解决上述技术问题,本实用新型采用这样一种智能粗纱机用粗纱板簧摇架锁紧调节机构,包括锁紧片、调压螺母、调压螺钉、锁紧螺母以及锁紧螺钉;所述锁紧片具有支杆轴孔,所述锁紧片有两个且相互平行、间隔设置,所述调压螺母固定安装在两个锁紧片之间且置于锁紧片的底部前侧,所述调压螺钉与调压螺母螺纹连接,所述锁紧螺母有二个,分别为第一锁紧螺母和第二锁紧螺母,所述第一锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的底部后侧,所述第二锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的顶部前侧或顶部后侧,所述锁紧螺钉有二个,分别为第一锁紧螺钉和第二锁紧螺钉,所述第一锁紧螺钉与第一锁紧螺母螺纹连接,所述第二锁紧螺钉与第二锁紧螺母螺纹连接。

6.作为本实用新型的一种优选实施方式,所述第一锁紧螺钉的中心轴线与锁紧片支杆轴孔的纵坐标轴之间的夹角a,0<a≤50

°

。

7.作为本实用新型的一种优选实施方式,所述第一锁紧螺钉的中心轴线偏离锁紧片的支杆轴孔中心,且第一锁紧螺钉的中心轴线与锁紧片支杆轴孔中心的偏心距离l1,0<l1≤8mm。

8.作为本实用新型的一种优选实施方式,当所述第二锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的顶部前侧时,所述第二锁紧螺钉的中心轴线与锁紧片支杆轴孔的纵坐标轴之间的夹角β1,0<β1≤38

°

;当所述第二锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的顶部后侧时,所述第二锁紧螺钉的中心轴线与锁紧片支杆轴孔的纵坐标轴之间的夹角β2,0<β2≤18

°

。

9.作为本实用新型的一种优选实施方式,所述第二锁紧螺钉的中心轴线偏离锁紧片的支杆轴孔中心,且第二锁紧螺钉的中心轴线与锁紧片支杆轴孔中心的偏心距离l2,0<l2≤8mm。

10.作为本实用新型的一种优选实施方式,所述锁紧片的支杆轴孔内壁面上设有至少一个向内凸出的凸起,所述凸起的形状、大小及位置与粗纱机的支杆轴上键槽相适配。

11.作为本实用新型的一种优选实施方式,所述锁紧片的支杆轴孔直径为32mm。

12.采用上述结构后,本实用新型具有以下有益效果:

13.本实用新型的锁紧螺母设置有二个,第一锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的底部后侧,第二锁紧螺母固定安装在两个锁紧片之间且置于锁紧片的顶部前侧或顶部后侧,锁紧螺钉设置有二个,第一锁紧螺钉与第一锁紧螺母螺纹连接,第二锁紧螺钉与第二锁紧螺母螺纹连接,这样在工作及安装时,调压螺钉与二个锁紧螺钉形成三点定位,使整个锁紧调节机构及其锁紧片固定更牢靠,避免了现有技术锁紧调节机构在支杆轴上发生轴向转动和/或横向移动的弊端。

14.本实用新型通过改变第一锁紧螺钉、第二锁紧螺钉的中心轴线与锁紧片支杆轴孔或支杆轴的相对位置,使得锁紧调节机构及其锁紧片在支杆轴上的安装固定可靠性得到了进一步提高。

15.本实用新型在锁紧片的支杆轴孔内壁面设置凸起,凸起的形状、大小及位置与粗纱机的支杆轴上键槽相适配,这样在安装过程中,一方面能防止锁紧片在支杆轴上径向旋转,使锁紧调节机构很容易安装在支杆轴上,另一方面能起初步定位作用,使得安装更方便,能减少安装调试工作量,能快捷安装调试板簧摇架。

16.本实用新型的锁紧片支杆轴孔直径为32mm,这样原弹簧摇架要置换成粗纱板簧摇架,无需更换支杆轴,原支杆轴可正常使用,不会造成原支杆轴报废,从而大幅降低了维修成本。

附图说明

17.以下结合附图对本实用新型的具体实施方式作进一步的详细说明。

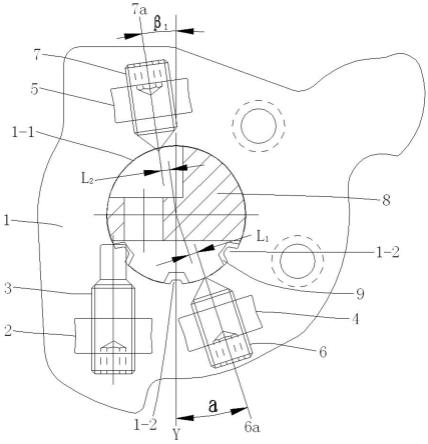

18.图1为本实用新型智能粗纱机用粗纱板簧摇架锁紧调节机构的一种结构示意图。

19.图2为本实用新型智能粗纱机用粗纱板簧摇架锁紧调节机构的另一种结构示意图。

20.图3为图1的侧视示意图。

21.图4为本实用新型中锁紧片的一种结构示意图。

22.图5为本实用新型中粗纱板簧摇架的一种结构示意图。

具体实施方式

23.参见图1至图5所示的一种智能粗纱机用粗纱板簧摇架锁紧调节机构,包括锁紧片1、调压螺母2、调压螺钉3、锁紧螺母以及锁紧螺钉;所述锁紧片1具有支杆轴孔1-1,所述锁紧片1有两个且相互平行、间隔设置,所述调压螺母2优选通过铆接固定安装在两个锁紧片1之间且置于锁紧片1的底部前侧,所述调压螺钉3与调压螺母2螺纹连接,所述锁紧螺母有二个,分别为第一锁紧螺母4和第二锁紧螺母5,所述第一锁紧螺母4优选通过铆接固定安装在两个锁紧片1之间且置于锁紧片1的底部后侧,所述第二锁紧螺母5优选通过铆接固定安装在两个锁紧片1之间且置于锁紧片1的顶部前侧或顶部后侧,所述锁紧螺钉有二个,分别为第一锁紧螺钉6和第二锁紧螺钉7,所述第一锁紧螺钉6与第一锁紧螺母4螺纹连接,所述第二锁紧螺钉7与第二锁紧螺母5螺纹连接。

24.作为本实用新型的一种优选实施方式,如图1、2所示,所述第一锁紧螺钉6的中心轴线6a与锁紧片1支杆轴孔1-1的纵坐标轴y之间的夹角a,0<a≤50

°

。

25.作为本实用新型的一种优选实施方式,如图1、2所示,所述第一锁紧螺钉6的中心轴线6a偏离锁紧片1的支杆轴孔1-1中心,且第一锁紧螺钉6的中心轴线6a与锁紧片1支杆轴孔1-1中心的偏心距离l1,0<l1≤8mm。

26.作为本实用新型的一种优选实施方式,如图1所示,当所述第二锁紧螺母5固定安装在两个锁紧片1之间且置于锁紧片1的顶部前侧时,所述第二锁紧螺钉7的中心轴线7a与锁紧片1支杆轴孔1-1的纵坐标轴y之间的夹角β1,0<β1≤38

°

;如图2所示,当所述第二锁紧螺母5固定安装在两个锁紧片1之间且置于锁紧片1的顶部后侧时,所述第二锁紧螺钉7的中心轴线7a与锁紧片1支杆轴孔1-1的纵坐标轴y之间的夹角β2,0<β2≤18

°

。

27.作为本实用新型的一种优选实施方式,如图1、2所示,所述第二锁紧螺钉7的中心轴线7a偏离锁紧片1的支杆轴孔1-1中心,且第二锁紧螺钉7的中心轴线7a与锁紧片1支杆轴孔1-1中心的偏心距离l2,0<l2≤8mm。

28.作为本实用新型的一种优选实施方式,如图1、2、4所示,所述锁紧片1的支杆轴孔1-1内壁面上设有至少一个向内凸出的凸起1-2,所述凸起1-2的形状、大小及位置与粗纱机的支杆轴8上键槽9相适配。在本实用新型中,所述支杆轴8上的键槽9优选有三个,所述凸起1-2优选有三个且分别嵌装在对应的键槽9内。

29.作为本实用新型的一种优选实施方式,所述锁紧片1的支杆轴孔1-1直径为32mm。

30.本实用新型锁紧调节机构穿在支杆轴8上,通过调节调压螺钉3可以改变摇架体的位置,从而改变加压组件压力大小,并将摇架调整到特定工作高度,然后通过第一锁紧螺钉6和第二锁紧螺钉7将整个机构固定在支杆轴8上。

31.经过试用,本实用新型具有锁紧固定更牢靠,安装调试方便,能大幅降低维修成本,互换性好的优点,取得了良好的实用效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1