一种箱式盒贴衬装置的制作方法

1.本发明涉及机加工设备技术领域,尤其涉及一种箱式盒贴衬装置。

背景技术:

2.包装盒就是用来包装产品的盒子,其能保证运输中产品的安全、提升产品的档次。对于由箱盖和箱体组合而成的箱式包装盒,生产过程中,会在箱盖内贴上内衬纸或作为装饰或作为产品信息标记,也会在箱盖和箱体连接处内侧贴上内连条进行装饰美化。目前,箱式包装盒的内衬纸和内连条的组装,都是分成两道工序由两个专门的装置分别先后完成,这样导致生产效率低,且需要较大的设备放置和生产空间。

技术实现要素:

3.为了克服上述现有技术所述的至少一种缺陷,本发明提供一种箱式盒贴衬装置,以解决现有装置生产效率低、占用空间大的问题。

4.本发明为解决其问题所采用的技术方案是:

5.本发明公开了一种箱式盒贴衬装置,包括用于传送箱式盒的传送机构、用于贴合内连条的第一贴合机构、用于贴合内衬纸的第二贴合机构以及用于同步传送并定位内连条和内衬纸的送纸机构;

6.所述第一贴合机构与所述第二贴合机构均设于所述传送机构的上方,所述送纸机构设置于所述传送机构的一侧,所述第一贴合机构和所述第二贴合机构分别抓取所述送纸机构传送的内连条与内衬纸,与所述传送机构传送的箱式盒完成贴合操作。

7.本发明提供的箱式盒贴衬装置,通过送料机构同步为第一贴合机构和第二贴合结构传送定位好的内连条和内衬纸,使内连条与内衬纸的贴合操作在同一设备内进行,减少设备对厂房空间的占用,以传送机构流水式传送,降低设备结构的复杂性,提高生产效率。

8.进一步地,所述第一贴合机构包括第一气动吸盘件、驱动所述第一气动吸盘件移动的第一吸盘驱动、第二气动吸盘件、驱动所述第二气动吸盘件移动的第二吸盘驱动、连接所述第一吸盘驱动和所述第二吸盘驱动的第一下压件以及驱动所述第一下压件移动的第一下压驱动,所述第一吸盘驱动与所述第二吸盘驱动相对设置,所述第一下压驱动驱动所述第一下压件向下移动,同时所述第一吸盘驱动与所述第二吸盘驱动分别驱动所述第一气动吸盘件与所述第二气动吸盘件以完成贴合内连条操作;

9.所述第二贴合机构包括第三气动吸盘件以及驱动所述第三气动吸盘件移动的第二下压驱动,所述第二下压驱动驱动第三气动吸盘件以完成贴合内衬纸操作。

10.进一步地,所述第一贴合机构还包括连接于所述第一下压件的两侧的两组压紧组件;

11.所述压紧组件包括设于所述第一气动吸盘件与所述第二气动吸盘件之间的压紧板、与所述压紧板连接的连接杆、与所述连接杆活动连接并限制位移的杆座以及套接在所述连接杆上的弹性件,以使所述压紧板压紧贴合的内连条后克服所述弹性件的弹力在所述

杆座内滑动。

12.进一步地,所述第一贴合机构还包括第一横移组件,所述第一横移组件包括第一横移导轨、连接于所述第一横移导轨上的第一横移驱动以及与所述第一横移导轨滑动连接的第一连接板,所述第一连接板与所述第一下压驱动连接,以使所述第一横移驱动驱动所述所述第一气动吸盘件与所述第二气动吸盘件水平移动;

13.所述第二贴合机构还包括第二横移组件,所述第二横移组件包括第二横移导轨、连接于所述第二横移导轨上的第二横移驱动以及与所述第二横移导轨滑动连接的第二连接板,所述第二连接板与所述第二下压驱动连接,以使所述第二横移驱动驱动所述所述第三气动吸盘件水平移动。

14.进一步地,所述送纸机构包括用于存放内连条和内衬纸的存料组件、用于同步取放内连条和内衬纸的取料组件、用于对内连条和内衬纸进行定位的定位组件以及用于贴合前粘胶水的送胶组件;

15.所述取料组件包括步进电机底座、与所述步进电机底座滑动连接的第一取料平移导轨以及连接于所述第一取料平移导轨上的取料平移驱动,所述步进电机底座上设有第一步进电机与第二步进电机,所述第一步进电机和所述第二步进电机分别传动连接有第一取料件和第二取料件,以使所述第一步进电机和所述第二步进电机分别驱动所述第一取料件和所述第二取料件从所述存料组件中取料后随所述步进电机底座移送至所述定位组件中定位,再分别由所述第一贴合机构与所述第二贴合机构取料经所述送胶组件粘上胶水后进行贴合操作。

16.进一步地,所述第一取料件包括与所述第一步进电机传动连接的第一取料连接板以及与所述第一取料连接板活动连接的多个第一气动吸盘;

17.所述第二取料件包括与所述第二步进电机传动连接的第二取料连接板以及与所述第二取料连接板活动连接的多个第二气动吸盘。

18.进一步地,所述传送机构包括同步连接板、驱动所述同步连接板移动的位移驱动组件以及单排等间距设置在所述同步连接板上的多组夹紧组件;

19.所述夹紧组件包括连接于所述同步连接板上的夹紧升降驱动、与所述夹紧升降驱动连接的升降横板、与所述升降横板连接且相对设置的两个夹紧驱动以及与所述夹紧驱动连接的夹紧件,以使各组所述夹紧组件中的两个所述夹紧驱动驱动对应的所述夹紧件夹紧待加工的箱式盒随所述同步连接板在所述位移驱动组件的作用下移动。

20.进一步地,所述传送机构还包括用于匹配并支撑箱式盒进行移动的支撑座,所述支撑座设于所述位移驱动组件的上方。

21.进一步地,还包括用于对内连条进行滚压压平的第一滚压机构以及用于对内衬纸进行滚压压平的第二滚压机构;

22.所述第一滚压机构包括第一滚压轮、驱动所述第一滚压轮升降运动的第一滚压升降驱动以及无杆气缸,所述第一滚压升降驱动连接于所述无杆气缸的气动滑台上以进行水平运动;

23.所述第二滚压机构包括第二滚压轮、驱动所述第二滚压轮升降运动的第二滚压升降驱动、活动连接所述第二滚压升降驱动的固定板、设于所述固定板上的滚压水平驱动、连接于所述固定板的两端用于压紧箱盖两端的滚压压紧件以及驱动所述固定板升降移动的

第三滚压升降驱动,所述滚压水平驱动通过皮带驱动所述第二滚压升降驱动水平运动。

24.进一步地,还包括用于对完成内衬纸滚压后进行压平保压的保压机构;

25.所述保压机构包括保压板、驱动所述保压板运动的保压驱动以及支撑所述保压驱动的保压支架。

26.综上所述,本发明的箱式盒贴衬装置具有如下技术效果:

27.本发明提供的箱式盒贴衬装置,通过送料机构同步为第一贴合机构和第二贴合结构传送定位好的内连条和内衬纸,使内连条与内衬纸的贴合操作在同一设备内进行,减少设备对厂房空间的占用,以传送机构流水式传送,降低设备结构的复杂性,提高生产效率。

28.本发明其他的技术效果在说明书中结合具体结构指出。

附图说明

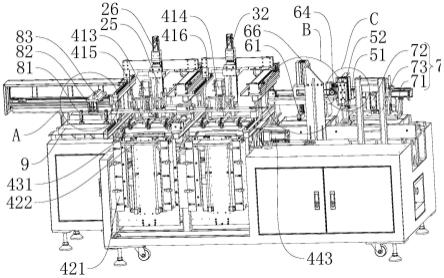

29.图1为本发明的箱式盒贴衬装置的结构示意图;

30.图2为图1中a部的放大图;

31.图3为图1中b部的放大图;

32.图4为图1中c部的放大图;

33.图5为本发明的箱式盒贴衬装置内部结构的结构示意图;

34.图6为图5中d部的放大图;

35.图7为本发明的第一贴合机构与第二贴合机构的结构示意图;

36.图8为本发明的送纸结构的结构示意图。

37.其中,附图标记的含义如下:

38.1、传送机构;11、同步连接板;12、位移驱动组件;13、夹紧组件;131、夹紧升降驱动;132、升降横板;133、夹紧驱动;134、夹紧件;14、支撑座;2、第一贴合机构;21、第一气动吸盘件;22、第一吸盘驱动;23、第二气动吸盘件;24、第二吸盘驱动;25、第一下压件;26、第一下压驱动;27、压紧组件;271、压紧板;272、连接杆;273、杆座;274、弹性件;28、第一横移组件;281、第一横移导轨;282、第一横移驱动;283、第一连接板;3、第二贴合机构;31、第三气动吸盘件;32、第二下压驱动;33、第二横移组件;331、第二横移导轨;332、第二横移驱动;333、第二连接板;4、送纸机构;41、取料组件;411、步进电机底座;412、取料平移驱动;413、第一步进电机;414、第二步进电机;415、第一取料件;4151、第一取料连接板;4151、第一气动吸盘;416、第二取料件;4161、第二取料连接板;4161、第二气动吸盘;417、第一取料平移导轨;42、存料组件;421、料仓;422、载料板;423、提升驱动;43、定位组件;431、定位支撑板;432、固定挡边件;433、活动挡边件;434、挡边驱动;44、送胶组件;441、粘胶滚筒;442、上胶滚筒;443、送胶驱动;444、胶水槽;5、第一滚压机构;51、第一滚压轮;52、第一滚压升降驱动;53、无杆气缸;6、第二滚压机构;61、第二滚压轮;62、第二滚压升降驱动;63、固定板;64、滚压水平驱动;65、滚压压紧件;66、第三滚压升降驱动;7、保压机构;71、保压板;72、保压驱动;73、保压支架;8、进盒机构;81、电动夹;82、升降气缸;83、进盒连接板;84、进盒导轨;85、进盒驱动;9、箱式盒。

具体实施方式

39.为了更好地理解和实施,下面将结合本发明实施例中的附图,对本发明实施例中

的技术方案进行清楚、完整地描述。

40.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。

42.参阅图1-8,本发明公开了一种箱式盒贴衬装置,包括用于传送箱式盒9的传送机构1、用于贴合内连条的第一贴合机构2、用于贴合内衬纸的第二贴合机构3、用于同步传送并定位内连条和内衬纸的送纸机构4、用于对内连条进行滚压压平的第一滚压机构5、用于对内衬纸进行滚压压平的第二滚压机构6、用于对完成内衬纸滚压后进行压平保压的保压机构7以及用于将待贴纸的箱式盒9移动至传送机构1上的进盒机构8;第一贴合机构2与第二贴合机构3均设于传送机构1的上方,送纸机构4设置于传送机构1的一侧,第一贴合机构2和第二贴合机构3分别抓取送纸机构4传送的内连条与内衬纸,与传送机构1传送的箱式盒9完成贴合操作。通过送料机构同步为第一贴合机构2和第二贴合结构传送定位好的内连条和内衬纸,使内连条与内衬纸的贴合操作在同一设备内进行,减少设备对厂房空间的占用,以传送机构1流水式传送,降低设备结构的复杂性,提高生产效率。

43.参阅图1、5和7,在一些实施方式中,第一贴合机构2包括第一气动吸盘件21、驱动第一气动吸盘件21移动的第一吸盘驱动22、第二气动吸盘件23、驱动第二气动吸盘件23移动的第二吸盘驱动24、连接第一吸盘驱动22和第二吸盘驱动24的第一下压件25以及驱动第一下压件25移动的第一下压驱动26,第一吸盘驱动22与第二吸盘驱动24相对设置,第一下压驱动26驱动第一下压件25向下移动,同时第一吸盘驱动22与第二吸盘驱动24分别驱动第一气动吸盘件21与第二气动吸盘件23以完成贴合内连条操作;第二贴合机构3包括第三气动吸盘件31以及驱动第三气动吸盘件31移动的第二下压驱动32,第二下压驱动32驱动第三气动吸盘件31以完成贴合内衬纸操作。通过第一气动吸盘件21和第二气动吸盘件23将内连条吸住,第一下压驱动26驱动第一下压件25向下移动,内连条缓慢贴合在箱盖和箱体连接处内侧,同时第一吸盘驱动22和第二吸盘驱动24分别驱动第一气动吸盘件21与第二气动吸盘件23移动靠近,使内连条贴合过程中不会走偏,贴合精度高,且贴合效果好,与箱盖和箱体内侧面贴合处不会产生气泡。其中,第一吸盘驱动22和第二吸盘驱动24均为气缸,能避免结构复杂难制造和移动驱动第一气动吸盘件21或第二气动吸盘件23移动时产生振动位移而影响贴合效果。

44.在一些实施方式中,第一贴合机构2还包括连接于第一下压件25的两侧的两组压紧组件27;压紧组件27包括设于第一气动吸盘件21与第二气动吸盘件23之间的压紧板271、与压紧板271连接的连接杆272、与连接杆272活动连接并限制位移的杆座273以及套接在连接杆272上的弹性件274,以使压紧板271压紧贴合的内连条后克服弹性件274的弹力在杆座273内滑动。本发明中弹性件274采用弹簧为示例,但实际应用中,还可以采用具有弹性复位的其他构件。这样,对内连条的贴合过程中,压紧板271先将内连条压紧在箱体与箱盖的相接处,避免内连条在后续贴合过程中发生位移;第一下压件25继续下压,弹性件274收缩,压

紧板271的位置不改变,也不会对内连条或箱式盒9造成破坏。

45.在一些实施方式中,第一贴合机构2还包括第一横移组件28,第一横移组件28包括第一横移导轨281、连接于第一横移导轨281上的第一横移驱动282以及与第一横移导轨281滑动连接的第一连接板283,第一连接板283与第一下压驱动26连接,以使第一横移驱动282驱动第一气动吸盘件21与第二气动吸盘件23水平移动;第二贴合机构3还包括第二横移组件33,第二横移组件33包括第二横移导轨331、连接于第二横移导轨331上的第二横移驱动332以及与第二横移导轨331滑动连接的第二连接板333,第二连接板333与第二下压驱动32连接,以使第二横移驱动332驱动第三气动吸盘件31水平移动。通过导轨实现位移与支撑,其相对于机械手移动,减少位置定位的操作,提高贴合精度。

46.参阅图1、5和8,在一些实施方式中,送纸机构4包括用于存放内连条和内衬纸的存料组件42、用于同步取放内连条和内衬纸的取料组件41、用于对内连条和内衬纸进行定位的定位组件43以及用于贴合前粘胶水的送胶组件44;取料组件41包括步进电机底座411、与步进电机底座411滑动连接的第一取料平移导轨417以及连接于第一取料平移导轨417上的取料平移驱动412,步进电机底座411上设有第一步进电机413与第二步进电机414,第一步进电机413和第二步进电机414分别传动连接有第一取料件415和第二取料件416,以使步进电机驱动第一取料件415和第二取料件416从存料组件42中取料移送至定位组件43中定位后,分别由第一贴合机构2与第二贴合机构3取料经送胶组件44粘上胶水后进行贴合操作。这样通过步进电机底座411实现内连条和内衬纸可同步取放,且因步进电机可随时进行往复运动而缠身抖动能进行分料,避免一次取料取得多张纸张而影响后续的操作。

47.具体的,存料组件42包括料仓421、设于料仓421内的载料板422以及与载料板422传动连接的提升驱动423,以使提升驱动423驱动载料板422在料仓421内运动。纸张是轻薄的物品,采用料仓421临时存放,缓慢提升补位,能避免纸张散落。定位组件43包括位于料仓421一侧的定位支撑板431以及设于定位支撑板431上的相邻两固定挡边件432、相邻两活动挡边件433和分别对应驱动活动挡边件433的挡边驱动434,以通过两固定挡边件432与两活动挡边件433进行定位。贴合前,对纸张进行位置校正调整,能提高贴合精度,减少不良品。送胶组件44包括粘胶滚筒441、与粘胶滚筒441相切且传动连接的上胶滚筒442、驱动上胶滚筒442与粘胶滚筒441转动的送胶驱动443以及设置于上胶滚筒442下方的胶水槽444,上胶滚筒442将胶水槽444中的胶水传送至粘胶滚筒441,气吸抓取件通过将物料移至粘胶滚筒441上从而使物料的一侧沾上胶水。

48.另外,在一些实施方式中,第一取料件415包括与第一步进电机413传动连接的第一取料连接板4151以及与第一取料连接板4151活动连接的多个第一气动吸盘4151;第二取料件416包括与第二步进电机414传动连接的第二取料连接板4161以及与第二取料连接板4161活动连接的多个第二气动吸盘4161。这样能将多个气动吸盘调节至不处于同一平面,取料时结合步进电机的往复运动产生抖动更容易将因两两之间的空气被挤压掉或静电而粘合一起的纸张分离。

49.参阅图1、5和6,在一些实施方式中,传送机构1包括同步连接板11、驱动同步连接板11移动的位移驱动组件12以及单排等间距设置在同步连接板11上的多组夹紧组件13;夹紧组件13包括连接于同步连接板11上的夹紧升降驱动131、与夹紧升降驱动131连接的升降横板132、与升降横板132连接且相对设置的两个夹紧驱动133、与夹紧驱动133连接的夹紧

件134以及用于匹配并支撑箱式盒9进行移动的支撑座14,支撑座14设于位移驱动组件12的上方,各组夹紧组件13中的两个夹紧驱动133驱动对应的夹紧件134夹紧待加工的箱式盒9随同步连接板11在位移驱动组件12的作用下在支撑座14上移动。这样,能实现对多工位上的待加工产品进行同步搬运,以去掉对部分工位的定位调节时间和定位时间,减少操作人员的工作量和提高生产效率,避免因每一工序均需重复定位而容易导致发生定位误差的问题。具体的,夹紧升降驱动131与夹紧驱动133均为气缸。这样,升降运动和夹紧运动的速度快,降低传送过程中的时耗,提高生产效率。

50.本发明中分别设有对应内连条和内衬纸的存料组件42、定位组件43,将内连条和内衬纸的传送定位结构是集合到送纸机构4,可以同时传送并定位内连条和内衬纸,第一贴合机构2和第二贴合机构3也跟随送纸结构集中在一起,减少设备所占用的空间,但不会使设备结构过于复杂。

51.参阅图1、3和4,在一些实施方式中,第一滚压机构5包括第一滚压轮51、驱动第一滚压轮51升降运动的第一滚压升降驱动52以及无杆气缸53,第一滚压升降驱动52连接于无杆气缸53的气动滑台上以进行水平运动;第二滚压机构6包括第二滚压轮61、驱动第二滚压轮61升降运动的第二滚压升降驱动62、活动连接第二滚压升降驱动62的固定板63、设于固定板63上的滚压水平驱动64、连接于固定板63的两端用于压紧箱盖两端的滚压压紧件65以及驱动固定板63升降移动的第三滚压升降驱动66,滚压水平驱动64通过皮带驱动第二滚压升降驱动62水平运动。

52.参阅图1,在一些实施方式中,保压机构7包括保压板71、驱动保压板71运动的保压驱动72以及支撑保压驱动72的保压支架73。通过保压板71进一步将贴合过程中产生的气泡消除。

53.参阅图1和2,进盒机构8包括用于夹紧箱体与箱盖的电动夹81、升降气缸82、进盒连接板83、进盒导轨84、进盒驱动85,电动夹81连接在升降气缸82过的活塞末端,升降气缸82连接在进盒连接板83上,进盒连接板83与进盒导轨84滑动连接。进盒驱动85驱动进盒连接板83在进盒导轨84上位移,升降气缸82驱动电动夹81夹取箱体盒。

54.本发明中进盒机构8将待加工的箱式盒9取放至传送机构1上,传送机构1夹紧箱式盒9并传送至对应的加工工位上,且能同步传送多个箱式盒9至不同的加工工位,提高生产效率;送纸机构4将内连条和内衬纸同步传动至定位组件43上进行定位,然后第一贴合机构2和第二贴合机构3从定位组件43中抓取定位后的内连条和内衬纸移动至与传送机构1传送而来的箱式盒9进行贴合操作;第一滚压机构5和第二滚压机构6对由传送机构1传送的已贴合内连条和内衬纸的箱式盒9进行滚压,去除贴合过程中产生的气泡。最后,保压机构7对滚压后的内衬纸进行整体压平,进一步压出气泡,得到完成贴衬的箱式盒9。

55.本发明方案所公开的技术手段不限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1