用于食品包装纸的水性涂布涂料及其制备方法

1.本发明属于食品包装纸制备技术领域,具体涉及用于食品包装纸的水性涂布涂料及其制备方法。

背景技术:

2.随着我国《关于进一步加强塑料污染治理的意见》的发布,对于餐饮行业塑料制品的使用提出了新的禁限要求,进一步加强了对餐饮行业塑料制品的管控,不可降解的一次性塑料吸管、塑料袋、一次性发泡塑料餐盒餐具等将在全国范围内陆续被禁用。与此同时,以植物纤维为原料生产的餐饮用纸,作为一种可降解再生资源,成为了塑料重要的替代品,纸吸管,纸袋,纸餐盒餐具开始在市场上出现。但是,以食品原纸生产的纸吸管等餐饮用具,遇水后会迅速地失去强度而软化变形,无法正常使用,正影响纸质餐饮用具的大量推广,因此需要对食品原纸作进一步的加工处理,改善、提高其耐水强度,以满足餐饮行业用纸的要求。

3.对原纸进行涂布或复合加工是目前工业上提高原纸耐水强度的两种常用方法,它们的基本特点以合成的胶乳、有机高分子固体涂料或薄膜为原料,通过涂敷干燥、热熔淋膜或热压工艺,将原纸作为基纸,在其表面添加一层塑料胶层,塑料胶层通常是聚乙烯或其改性物,以起到阻水和提高原纸制品干湿强度的目的。但经过这种方法制成的加工纸本质是一种由塑料胶层贴覆在基纸表面形成的复合纸,这种复合纸大量使用仍然会带来塑料污染,也属于禁限产品。且由于这些工艺的热处理过程,会使得塑料和基纸间存在界面包裹的问题,给后续涂布纸再制浆和回收再利用带来困难。以可降解塑料如聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)等淋膜加工制成的复合纸,虽然可降解,但价格高昂,且也存在后续涂布纸再制浆和回收再利用困难的问题。

4.中国专利(cn 102517983 b)公布了一种用于造纸涂布的高光泽水性涂料及其制备方法,用这种水性涂料加工涂布纸,因不存在塑料和基纸间的界面包裹问题,能较好的解决涂布纸再制浆和回收再利用的问题,但该专利技术方案采用的是丙烯酸系合成树脂作为涂料的主要成膜物质。丙烯酸系树脂在合成过程中会有大量的有机单体和助剂残留,这些残留物质有毒有害且还会产生异味。同时,这类以聚丙烯酸酯为主要成膜物质的水性涂布涂料,为了其性能稳定,涂布效果好,还会在合成或复配过程中加入聚氨酯,聚苯乙烯等聚合物或其单体,造成这类水性涂布涂料成分复杂,存在有大量有毒有害物质,不适合用于食品行业包装用涂布纸的生产。

技术实现要素:

5.本发明要解决的技术问题是提供一种可用于食品包装纸的水性涂布涂料。

6.本发明的技术方案是用于食品包装纸的水性涂布涂料,其制备原料包括以下重量份的物质:3~10重量份的双醛淀粉、5~15重量份大豆分离蛋白粉、200重量份的水、5~15重量份的硅溶胶和0.2~0.3重量份的偶联剂kh560。

7.其中,所述硅溶胶的固含量为20~30wt%,ph值为7~9。

8.优选的,其制备原料包括以下重量份的物质:3~6重量份的双醛淀粉、10~15重量份大豆分离蛋白粉、200重量份的水、5~10重量份的硅溶胶和0.2~0.3重量份的偶联剂kh560。

9.优选的,其制备原料包括以下重量份的物质:4重量份的双醛淀粉、13重量份大豆分离蛋白粉、200重量份的水、8重量份的硅溶胶和0.25重量份的偶联剂kh560;所述硅溶胶的固含量为20wt%,ph 7。

10.本发明还提供了所述食品包装纸的水性涂布涂料的制备方法,包括如下步骤:

11.(1)将3~10重量份的双醛淀粉、5~15重量份的大豆分离蛋白粉、200重量份的水加入到反应容器中搅拌分散,形成混合物料;

12.(2)向步骤(1)所得的混合物料中加入氢氧化钠,调节混合物料ph值为9~10,在搅拌的条件下加热至80~90℃进行糊化反应,糊化反应时间为30~60分钟;

13.(3)步骤(2)结束后,将反应所得物料冷却至常温,加入5~15重量份的硅溶胶,0.2~0.3重量份的偶联剂kh560,搅拌混合均匀,即得。

14.优选的,所述糊化反应时间为45分钟。

15.优选的,所述糊化反应温度为85℃。

16.本发明的有益效果:

17.(一)、本发明在制备用于食品包装纸生产的水性涂布涂料的过程中,采用的双醛淀粉、大豆分离蛋白均是天然产物加工而来,对人体无任何毒副作用,可生物降解,彻底解决了餐饮用具的塑料污染问题。

18.(二)、本发明在制备用于食品包装纸生产的水性涂布涂料的过程中,采用双醛淀粉和大豆分离蛋白共混升温糊化的方法,有利于双醛淀粉与大豆分离蛋白发生脱水交联反应而提高涂布涂料的成膜效果。

19.(三)、本发明在制备用于食品包装纸生产的水性涂布涂料的过程中,加入了硅溶胶和偶联剂,利用硅溶胶的自交联和与大豆分离蛋白质之间的水解偶联接枝作用,提高了涂布涂料固化后的耐水性。

20.(四)、本发明所制备的涂布涂料为水性浆料型涂料,在使用时无需再加热熔化,消除了传统热熔淋膜涂料需要加热熔化的环节,解决了传统涂布纸再制浆和回收困难的问题。同时,节约了能源,工艺操作更简单,更具有工业化生产价值。

21.(五)、本发明无任何无有毒有害物质添加、产生和释放。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体实施方式对本发明作进一步的详细描述,但不应将此理解为本发明上述主题的范围仅限于下述实施例。

23.实施例1本发明涂布涂料的制备

24.将6kg双醛淀粉、11kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物

料冷却至常温,硅溶胶,加入10kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于涂布加工餐饮用纸,测试(测试方法参照gb/31122-2014《液体包装用纸板》执行)所得加工纸的性能指标见表1。

25.实施例2本发明涂布涂料的制备

26.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入30wt%氢氧化钠溶液,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

27.实施例3本发明涂布涂料的制备

28.将3kg双醛淀粉、12kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度90℃,时间30分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.2kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

29.实施例4本发明涂布涂料的制备

30.将3kg双醛淀粉、15kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至10,并在搅拌的条件下加热进行糊化反应,糊化反应温度80℃,时间60分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为9的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

31.实施例5本发明涂布涂料的制备

32.将6kg双醛淀粉、10kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入10kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

33.实施例6本发明涂布涂料的制备

34.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度90℃,时间30分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入5kg固含量为30wt%,ph值为9的硅溶胶,0.3kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

35.实施例7本发明涂布涂料的制备

36.将5kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至10,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入10kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得用于食品包装纸生产的水性涂布涂料。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

37.对比例1

38.将2kg双醛淀粉、12kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

39.对比例2

40.将7kg双醛淀粉、12kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入10kg固含量为20wt%,ph值为7的硅溶胶,0.2kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

41.对比例3

42.将4kg双醛淀粉、8kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

43.对比例4

44.将5kg双醛淀粉、17kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间60分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.3kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

45.对比例5

46.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度75℃,时间60分钟。糊化反应结束后,将反应所得物

料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

47.对比例6

48.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入3kg固含量为20wt%,ph值为7的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

49.对比例7

50.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入12kg固含量为30wt%,ph值为9的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得加工纸的性能指标见表1。

51.对比例8

52.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入10kg固含量为20wt%,ph值为9的硅溶胶,1.5kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得纸张的性能指标见表1。

53.对比例9

54.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度95℃,时间30分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为9的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得纸张的性能指标见表1。

55.对比例10

56.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至9,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为9的硅溶胶,0.35kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得纸张的性能指标见表1。

57.对比例11

58.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至11,并在搅拌的条件下加热进行糊化反应,糊化反应温度85℃,时间45分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为9的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得纸张的性能指标见表1。

59.对比例12

60.将4kg双醛淀粉、13kg大豆分离蛋白粉和200kg水加入到反应容器中搅拌分散,形成混合物料。然后向混合物料中加入片状氢氧化钠,调节混合物料ph值至8,并在搅拌的条件下加热进行糊化反应,糊化反应温度90℃,时间60分钟。糊化反应结束后,将反应所得物料冷却至常温,硅溶胶,加入8kg固含量为20wt%,ph值为9的硅溶胶,0.25kg偶联剂kh560,搅拌混合均匀,即得涂料产品。将此涂料用于加工餐饮用纸,测试所得纸张的性能指标见表1。

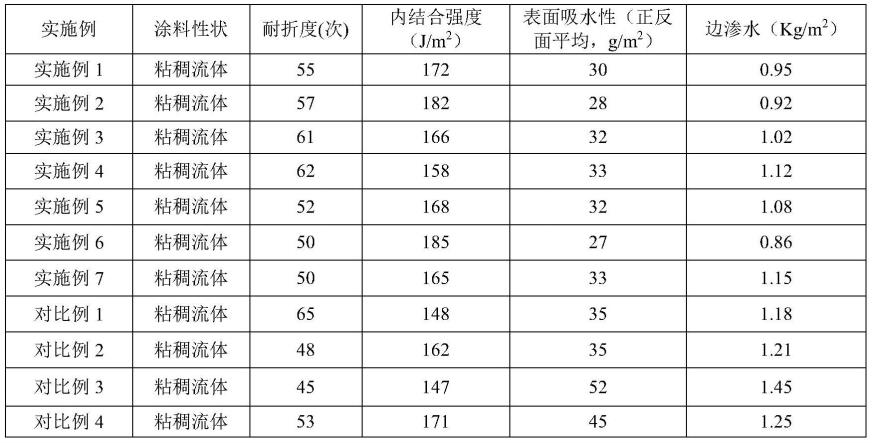

61.表1实施例1~7及对比例1~12所制备的涂布涂料性状及所制备的涂布纸性能指标

[0062][0063][0064]

注:表中国标为:gb/31122-2014《液体包装用纸板》,所列指标为涂布纸涂料变化所能影响的差异性指标。

[0065]

从上表1数据可以看出,采用本发明的实施例1~7所得的涂布涂料,性状较好,涂布纸性能各项差异性指标均达到或超过了国标gb/31122-2014《液体包装用纸板》里所规定

的相关技术指标要求,其中实施例2所得涂布纸综合性能最优。对比例1中,因添加的双醛淀粉量过小,涂布纸的耐折度虽有提高,但内结合强度降低,耐水性差。对比例2中,因添加的双醛淀粉量过大,涂布纸的耐折度差。对比例3中,因添加的大豆分离蛋白量过低,涂布纸的耐折度、内结合强度和耐水性均较差。对比例4中,因添加的大豆分离蛋白量过大,涂布纸的耐折度和内结合强度虽较好,但耐水性较差。对比例5中,因糊化温度过低,淀粉糊化效果差,所制得的涂料质量差,有分层现象,涂布纸的各项指标也较差。对比例6中,因添加的硅溶胶量过小,涂布纸的耐折度虽较好,但内结合强度和耐水性较差。对比例7中,因添加的硅溶胶量过大,制得的涂料过于粘稠,施工性差,涂布纸的耐水性也较差。对比例8中,因添加的偶联剂kh560量过小,涂布纸的耐折度虽较好,但内结合强度和耐水性较差。对比例9中,因糊化温度过高,所得涂料呈高粘稠状,有凝胶现象,涂布纸的耐折度差。对比例10中,增加了偶联剂kh560的用量,所得涂料及涂布纸性能指标无明显变化,考虑成本因素,不合适。对比例11中,因ph值过高,造成了大豆分离蛋白水解变质,涂料制备失败。对比例12中,因ph值过低,造成了大豆分离蛋白改性溶解效果差,制备的涂料质量差,涂布纸质量差。

[0066]

以上实施案例仅用于说明本专利的技术方案,而非对其限制;尽管参照前述实施案例对本专利进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施案例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本专利各实施案例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1