一种高强涤纶工业丝纺丝组件的制作方法

1.本发明属于纺丝组件技术领域,涉及一种高强涤纶工业丝纺丝组件。

背景技术:

2.在涤纶工业丝生产过程中,纺丝组件对熔体起到过滤和均匀分配的作用,其结构的合理性对成品丝的质量起到关键作用。

3.高强工业丝由于其用途的特殊性,一般要求强度高(》8.10cn/dtex),热收缩小,无毛羽,白度均一,因此使用的聚酯粘度大,在纺丝组件内熔体流动分配困难、易降解。

4.为了满足市场多样化的需求,需要开发多孔涤纶工业丝,生产多孔涤纶工业丝一般采用单喷组件,然而随着喷丝板孔数的增加,纺丝过程中出现细丝、弯头、柱头、熔体破裂、飘丝等情况严重,毛丝增多,断头增加,严重影响生产效率和成品丝的质量。

5.tmt厂家提供的组件结构主要包括壳体、紧固环、上盖、压盖、分配板、喷丝板等部件,在压盖与分配板之间有上下两层滤网,起到过滤作用。分配板与喷丝板之间放置单层网片。纺丝熔体进入组件,通过上盖、压盖进入分配板,从孔深65mm、直径2.5mm的分配板孔道流出后经过单层网片迅速分配到直径为190~200mm的喷丝板上,分配板孔道长径比大,熔体在孔道中存储的能量不能及时释放,熔体无法均匀的分配到喷丝板板面上,从而导致喷丝板出丝不匀,毛丝断头增加。另一方面,熔体粘度大,分子链长,经过长径比很大的分配板孔道后,很容易热降解,从而影响高强丝强度的提高。

6.专利cn202755108u提出在分配板和喷丝板之间设置密封垫,以此加大分配板与喷丝板之间的距离,从而提高熔体在喷丝板板面的分配均匀性,此专利的缺陷是一方面增加了熔体在组件腔体内的停留时间和摩擦生热,加剧了熔体的热降解,另一方面在分配板外侧熔体流速快,中心流速慢,内外圈熔体分配不匀。

7.专利cn104726942a提出一种无砂组件,在分配板与喷丝板之间设有一个类似导流板结构的部件,该部件具有中间开孔越往下方越宽且逐渐扩展的分配空间,但该部件上端是平面结构,这个专利的缺陷是,熔体流过分配板后会顺着阻力小的导流板中心孔处流动,导致该部件上方周边出现流动死角。

8.专利cn211394717u提出在导流板下端内部设置锥形稳压腔,导流板上端与分配板之间有一定间隙,此专利的缺陷有以下几点,一、导流板上端周边易形成流动死角,二、未具体考虑导流板下端稳压腔容积大小对熔体分配和滞留的影响。

9.因此,当务之急是设计一种用于高效生产高品质高强涤纶工业丝的纺丝组件。

技术实现要素:

10.本发明的目的是解决现有技术中高强涤纶工业丝纺丝组件存在的熔体分配不匀、熔体在分配板停留时间长、热降解严重以及组件内熔体流动死角导致熔体碳化,最终影响产品质量的问题,提供一种高强涤纶工业丝纺丝组件。

11.为达到上述目的,本发明采用的技术方案如下:

一种高强涤纶工业丝纺丝组件,包括壳体、上盖、喷丝板、分配板和导流板,喷丝板设置于壳体下端,分配板设置于上盖和喷丝板之间;分配板下端设有多个上下贯通的孔道,起到支撑和对熔体分配、过滤作用,外圈的孔道倾斜布置,且由内向外倾斜13~20

°

(即上端固定,下端由内向外移动而使孔道倾斜13~20

°

);工业丝聚酯熔体高粘度的特点,容易在分配板与导流板接触位置边缘产生流动死角,通过在分配板边缘设置斜孔,保证二者接触位置不断有新熔体填充,老熔体被新熔体带走,并从导流板边缘处通孔流出,防止在二者接触位置熔体停留时间长,熔体降解;导流板位于分配板和喷丝板之间,导流板上开设有两个对顶的锥形凹槽;导流板中心设有主导流孔,靠近边缘的位置设有一圈贯穿上下端面的通孔;工业丝组件喷丝板面积大,外圈喷丝孔距离中心远,聚酯熔体粘度高,很难均匀分配,通过在导流板边缘设一圈通孔,流过通孔的熔体可以就近分配,优先流向路径短的外圈喷丝孔,从而确保进入喷丝板外圈导孔处的熔体流量、压力与内圈导孔保持统一,从喷丝板微孔挤出的熔体均匀一致,纺出的纤维单丝粗细均匀。

12.作为优选的技术方案:如上所述的一种高强涤纶工业丝纺丝组件,在导流板上下端面的边缘设有宽度为7~15mm的第一环形密封区域,第一环形密封区域内边沿与导流板上锥形凹槽之间由半径为1~2mm的圆弧倒角相连接,上下两个第一环形密封区域对称,且上端面设置的第一环形密封区域在竖直方向高出锥形凹槽外边沿1~2mm,下端面设置的第一环形密封区域在竖直方向低于锥形凹槽外边沿1~2mm;分配板底面设有高度为1~2mm的凹形腔体,凹形腔体边缘设有宽度为7~15mm的第二环形密封区域,第二环形密封区域与凹形腔体接触位置设有半径为1~2mm的圆弧倒角,并与导流板上端面倒角相吻合,接触位置平滑过渡,避免熔体在导流板周边滞留产生死角;工业丝聚酯粘度高,分子量大,分子链长,其运动时是通过分子链段的运动来实现,即先是若干链段的运动,然后是另一些链段的变形,逐渐导致整个大分子重心的移动而产生移动,导流板边缘设置成弧状倒角并与导流板锥形凹槽连接且光滑过度,有效地增大导流板与分配板接触位置的空间,有利于大分子链的运动,从而避免在此处产生滞留。

13.如上所述的一种高强涤纶工业丝纺丝组件,分配板上端开口,类似砂杯结构,且开口处设有压盖;压盖由中央部分向上下两端突出呈圆锥形状,压盖中心设有上下贯通的孔道,形成熔体第一通道。

14.如上所述的一种高强涤纶工业丝纺丝组件,压盖上表面与上盖之间存在间隙,从而与上盖中心的熔体通道相连通。

15.如上所述的一种高强涤纶工业丝纺丝组件,压盖外周侧壁设有多个等间距的凸起,凸起对压盖起到支撑作用,凸起下表面设有45

°

倒角。

16.如上所述的一种高强涤纶工业丝纺丝组件,导流板厚度(指导流板高度方向的最大尺寸)为20~30mm。

17.如上所述的一种高强涤纶工业丝纺丝组件,导流板上开设的上下两个锥形凹槽的端面角度α相同,均为170~178

°

;上下端面角度α有特殊要求。角度α过大,则熔体填充空间过小,流动阻力变大,角度α过小,熔体填充空间大,容易产生滞留,整体结构不紧凑,导流板承

压差、易变形。因此导流板在厚度(20~30mm)不变的情况下,角度α设置在170~178

°

的范围内,而且在174~176

°

的范围内更好。

18.如上所述的一种高强涤纶工业丝纺丝组件,导流板上设置的主导流孔孔径为20~25mm,通孔孔径为4~6mm,通孔中心与导流板上第一环形密封区域内侧的距离为4~5mm;通孔的数量为3~8个,且呈中心对称分布。

19.如上所述的一种高强涤纶工业丝纺丝组件,导流板的上端面设有两圈球状凸起,外圈球状凸起距离导流板中心42~45mm,且外圈球状凸起的直径为12~15mm,数量为18~20个,内圈球状凸起距离导流板中心32~35mm,且内圈球状凸起的直径为8~10mm,数量为18~20个;内外两圈球状凸起交错排列,起到类似静态混合器的作用;工业丝聚酯熔体具有高粘度的特点,在组件内流动分配困难,流过压盖的熔体很容易在压盖下方产生死角,导致从分配板各个孔道流出的熔体温度、停留时间差异很大,通过在导流板上端面设置锥形空间,并设有球状凸起,对熔体起到混合作用,从而使熔体性质保持均一。

20.如上所述的一种高强涤纶工业丝纺丝组件,导流板上端与分配板下端通过厚度为0.5mm的铝垫圈密封,分配板与导流板之间具有空腔,空腔呈倒锥形,空腔容积从导流板外侧向中心逐渐增大;导流板的下端面表面光滑,导流板下端与喷丝板通过厚度为0.5mm的铝垫圈密封,导流板与喷丝板之间具有空腔,空腔呈锥形,空腔容积从导流板中心向外侧逐渐减小。

21.如上所述的一种高强涤纶工业丝纺丝组件,喷丝板上表面设有单层网片。

22.如上所述的一种高强涤纶工业丝纺丝组件,上盖位于压盖上方,上盖上端与纺丝箱体通过螺纹连接;上盖中心设有熔体通道,熔体通道与纺丝箱体的熔体出口连通。

23.如上所述的一种高强涤纶工业丝纺丝组件,上盖与壳体之间通过紧固环连接。

24.如上所述的一种高强涤纶工业丝纺丝组件,上盖中心的熔体通道与纺丝箱体的熔体出口连接处设有铝嘴,起密封作用。

25.如上所述的一种高强涤纶工业丝纺丝组件,分配板上端内壁设有两圈支撑结构,两圈支撑结构在高度方向呈阶梯状,外圈支撑结构为朝向中心凸出的环形平台,内圈支撑结构为朝向中心且向下倾斜的坡面,外圈支撑结构位于内圈支撑结构的上方。

26.如上所述的一种高强涤纶工业丝纺丝组件,分配板上端开口处壁厚为20mm,外圈支撑结构环形平台水平方向宽度为3mm,内圈支撑结构坡面水平方向宽度为5mm,内圈支撑结构坡面与水平方向呈45

°

角,内圈支撑结构的坡面与压盖的凸起下表面倒角吻合,防止熔体通过时滞留产生死角。

27.如上所述的一种高强涤纶工业丝纺丝组件,压盖外周侧壁的凸起放置在内圈支撑结构上,外圈支撑结构的平台上放置与该平台等宽度的铝密封环,铝密封环对上盖和分配板起到压紧密封作用。

28.如上所述的一种高强涤纶工业丝纺丝组件,分配板上端内壁与压盖外壁之间有间隙,形成熔体第二通道;熔体第一通道、熔体第二通道均与分配板下端的腔体相连通(压盖下表面与分配板下端孔道上表面之间有一定的间隙用于放置多层滤网,两者之间是有空间的,此处腔体就是指这部分空间;压盖外周侧壁的凸起放置在分配板内圈支撑结构上,凸起在水平方向的延伸长度大于内圈支撑结构在水平方向的宽度,使分配板上端内壁与压盖外壁之间具有间隙,形成熔体第二通道,上盖中心流下的熔体可以通过熔体第二通道进入分

配板下端腔体)。

29.如上所述的一种高强涤纶工业丝纺丝组件,压盖下表面与分配板下端孔道上表面之间从上到下依次设有铝制挤压环、过滤网和网片,起到过滤、密封的作用。

30.本发明的原理如下:生产高强涤纶工业丝所用的聚酯粘度为1.1~1.2dl/g,是民用丝用聚酯粘度的2倍,随着聚酯粘度的提高,熔体在组件内的流动、分配变的更加困难。

31.熔体在分配板孔道里流动时聚酯分子及其链段在拉伸流场中发生取向,此时所需能量转化储存为弹性能,从压力增加的角度则体现为弹性损耗,并且弹性损耗会随着流动速度的增加和分子量的增大而加大。工业丝用聚酯粘度高、分子量大,分配板孔道长,孔径小,且分配板上方设有多层过滤网,可以理解为多孔介质结构,设置导流板后在组件大小相同的情况下,分配板厚度减小,下端孔道变短,阻力系数变小,压力降减少,降低熔体摩擦产生的热降解,减少分子链断裂。熔体出分配板后进入导流板的空腔容积变大,有利于分配板孔道中熔体弹性松弛过程的完成,避免产生不稳定流动。

32.熔体经过压盖后,大部分熔体会从压盖四周进入分配板,这就会导致分配板外侧熔体流速高,中心及内圈熔体流速低,因此进入分配板的熔体流速是不统一的,从分配板各圈流出的熔体停留时间会差异很大。熔体进入导流板后,经过两圈球状凸起,类似静态混合器,对熔体起到混合的作用,之后流向导流板中心孔汇聚再混合,从而保证熔体的均匀性。

33.分配板外圈孔道由内向外倾斜13~20

°

,导流板边缘开设一圈通孔,熔体从周边通孔流过,并且不断被新熔体填充,使导流板边缘熔体很快被新的熔体带走,避免熔体在导流板边缘滞留降解。

34.工业丝聚酯粘度高,分子量大,分子链长,其运动时是通过分子链段的运动来实现,即先是若干链段的运动,然后是另一些链段的变形,逐渐导致整个大分子重心的移动而产生移动,导流板边缘设置成弧状倒角并与导流板锥形凹槽连接且光滑过度,有效的增大导流板与分配板边缘处接触位置的空间,有利于大分子链的运动,从而避免在此处产生滞留。

35.熔体流经导流板主导流孔后进入导流板下端面,沿着导流板向下流动,聚酯熔体属于粘弹性流体,加上工业丝用聚酯高粘度的特点,熔体会首先填满主导流孔下方空间,然后再向外径向流动。导流板与喷丝板内圈容积大,外圈容积小,内圈熔体流量多流速快,外圈熔体流量少流速慢,通过在导流板下表面增加一定角度α,喷丝板板面铺设单层网片,熔体在填满中心区域后由于滤网阻力变大,会沿着板面向外径向流动,在中心熔体的挤压下,来自导流板主导流孔的熔体层层向外扩散,熔体流场流线沿着导流板下表面往外延伸。导流板下方角度α过大,熔体流线变长,不同层熔体停留时间差异变大,角度α过小,熔体填满腔体时间变长,熔体停留时间变长,因此需要角度α大小合适。工业丝组件喷丝板面积大(直径为190~200mm),外圈喷丝孔距离中心远,聚酯熔体粘度高,很难均匀分配,通过在导流板边缘设一圈通孔,流过通孔的熔体可以就近分配,优先流向路径短的外圈喷丝孔,从而确保进入喷丝板外圈导孔处的熔体流量、压力与内圈导孔保持统一,从喷丝板微孔挤出的熔体均匀一致,纺出的纤维单丝粗细均匀。

36.有益效果:(1)本发明通过设置边缘开孔、上下端面具有一定角度α,上端面设有球状静态混

合器的导流板,有效改善熔体的流动性,提高熔体的均一性,减少熔体死角,避免熔体滞留降解,保证生产稳定,可适用于对停留时间、温度等敏感的聚合物熔体;(2)本发明通过在导流板边缘开设通孔,减少了导流板上端周边熔体死角的产生,提高了熔体在喷丝板上分配的均匀性,解决了工业丝喷丝板面积大、孔数多内外圈出丝不匀的问题;(3)本发明满足目前生产要求,该组件上机后纺况良好,与现有技术相比断头数降低26%,毛丝降等率减少2%,效率和产品质量有很大提高。

附图说明

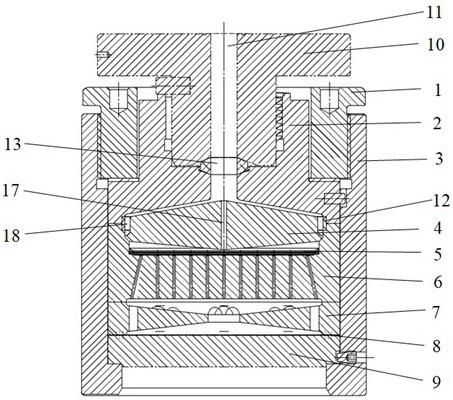

37.图1是本发明提供的组件结构剖面图;图2是本发明导流板结构俯视图;图3是本发明导流板结构剖面图;图4是本发明压盖结构俯视图;图5是本发明压盖结构剖面图;图6是本发明分配板结构俯视图;图7是本发明分配板结构剖面图;图8是本发明压盖与分配板装配局部放大示意图;图中:1-紧固环,2-上盖,3-壳体,4-压盖,5-过滤网,6-分配板,7-导流板,8-单层网片,9-喷丝板,10-纺丝箱体,11-熔体出口,12-铝密封环,13-铝嘴,14-凸起,15-外圈支撑结构,16-内圈支撑结构,17-熔体第一通道,18-熔体第二通道。

具体实施方式

38.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

39.一种高强涤纶工业丝纺丝组件,如图1所示,包括壳体3、上盖2、分配板6、导流板7和喷丝板9;上盖2与壳体3之间通过紧固环1连接;上盖2上端与纺丝箱体10通过螺纹连接;上盖2中心设有熔体通道,熔体通道与纺丝箱体10的熔体出口11连通;上盖2中心的熔体通道与纺丝箱体10的熔体出口11连接处设有铝嘴13,起密封作用;分配板6设置于上盖2和喷丝板9之间;分配板6上端开口,类似砂杯结构,分配板6上端开口处壁厚为20mm,且开口处设有压盖4;如图4~5所示,压盖4由中央部分向上下两端突出呈圆锥形状,压盖4中心设有上下贯通的通孔,形成熔体第一通道17;上盖2位于压盖4上方,压盖4上表面与上盖2之间存在间隙,从而与上盖2中心的熔体通道相连通;压盖4外周侧壁设有多个等间距的凸起14,凸起14对压盖4起到支撑作用,凸起14下表面设有45

°

倒角;压盖4下表面与分配板6下端孔道上表面之间从上到下依次设有铝制挤压环、过滤网5和网片,起到过滤、密封的作用;如图6~7所示,分配板6下端设有多个上下贯通的孔道,起到支撑和对熔体分配、过

滤作用,外圈的孔道倾斜布置,且由内向外倾斜13~20

°

;分配板6上端内壁设有两圈支撑结构,两圈支撑结构在高度方向呈阶梯状,外圈支撑结构15位于内圈支撑结构16的上方;外圈支撑结构15为朝向中心凸出的环形平台,外圈支撑结构15环形平台水平方向宽度为3mm;内圈支撑结构16为朝向中心且向下倾斜的坡面,内圈支撑结构16坡面水平方向宽度为5mm,内圈支撑结构16坡面与水平方向呈45

°

角,内圈支撑结构16的坡面与压盖4的凸起14下表面倒角吻合,防止熔体通过时滞留产生死角;如图8所示,压盖4外周侧壁的凸起14放置在内圈支撑结构16上,凸起14在水平方向的延伸长度大于内圈支撑结构16在水平方向的宽度,使得分配板6上端内壁与压盖4外壁之间有间隙,形成熔体第二通道18;熔体第一通道17、熔体第二通道18均与分配板6下端的腔体相连通;外圈支撑结构15的平台上放置与该平台等宽度的铝密封环12,铝密封环12对上盖2和分配板6起到压紧密封作用;导流板7位于分配板6和喷丝板9之间,导流板7厚度(即导流板高度方向的最大尺寸)为20~30mm;如图2~3所示,导流板7上开设有两个对顶的锥形凹槽,导流板7上开设的上下两个锥形凹槽的端面角度α相同,均为170~178

°

;在导流板7上下端面的边缘设有宽度为7~15mm的第一环形密封区域,第一环形密封区域内边沿与导流板7上锥形凹槽之间由半径为1~2mm的圆弧倒角相连接,上下两个第一环形密封区域对称,且上端面设置的第一环形密封区域在竖直方向高出锥形凹槽外边沿1~2mm,下端面设置的第一环形密封区域在竖直方向低于锥形凹槽外边沿1~2mm;导流板7中心设有主导流孔,主导流孔孔径为20~25mm;靠近边缘的位置设有一圈贯穿上下端面的通孔,通孔孔径为4~6mm,通孔中心与导流板7上第一环形密封区域内侧的距离为4~5mm,通孔的数量为3~8个,且呈中心对称分布;导流板7的上端面设有交错排列的两圈球状凸起;外圈球状凸起距离导流板7中心42~45mm,且外圈球状凸起的直径为12~15mm,数量为18~20个,内圈球状凸起距离导流板7中心32~35mm,且内圈球状凸起的直径为8~10mm,数量为18~20个;分配板6底面设有高度为1~2mm的凹形腔体,凹形腔体边缘设有宽度为7~15mm的第二环形密封区域,第二环形密封区域与凹形腔体接触位置设有半径为1~2mm的圆弧倒角,并与导流板(7)上端面倒角相吻合,接触位置平滑过渡,避免熔体在导流板周边滞留产生死角;导流板7上端与分配板6下端通过厚度为0.5mm的铝垫圈密封,分配板6与导流板7之间具有空腔,空腔呈倒锥形,空腔容积从导流板7外侧向中心逐渐增大;导流板7的下端面表面光滑,导流板7下端与喷丝板9通过厚度为0.5mm的铝垫圈密封,导流板7与喷丝板9之间具有空腔,空腔呈锥形,空腔容积从导流板7中心向外侧逐渐减小;喷丝板9设置于壳体3下端,喷丝板9上表面设有单层网片8。

40.上述高强涤纶工业丝纺丝组件的具体工作流程为:熔体从纺丝箱体10的熔体出口11进入上盖2中心的熔体通道,然后进入压盖4上表面与上盖2之间的间隙,之后大部分熔体会从压盖4的熔体第二通道18进入分配板6,而少部分熔体会从压盖4的熔体第一通道17进入分配板6;

之后熔体从分配板6各圈孔道流出进入导流板7,进入导流板7后大部分熔体先经过两圈球状凸起,然后流向导流板7中心孔汇聚再混合,之后经导流板7主导流孔进入导流板7下端面,沿着导流板7向下流动;少部分熔体会从导流板7边缘通孔流过进入导流板7下端面向下流动;熔体沿着导流板7向下流动时,会首先填满主导流孔下方空间,然后再向外径向流动,进入喷丝板9板面各圈导孔,从导流板7边缘通孔流过的熔体优先流向路径短的喷丝板9外圈导孔,最终纺出纤维单丝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1