一种反光布(膜)产品的制作装置和方法与流程

1.本发明属于玻璃微珠反光材料制作技术领域,具体涉及一种反光布(膜)产品的制作装置和方法。

背景技术:

2.反光材料制品,其用途广泛,包括公路、航空、铁路、航运、汽车车牌、桥梁隧道入口标志、海上救生用具反光标记等各个领域。由反光膜制成交通标志在夜间灯光照射下,能反射出明亮清晰的光线,使驾驶员或其他人员能看清安全警告或禁令标志,对保障交通安全具有越来越大的作用。 广告级反光膜、工程级反光膜、车牌级反光膜、高强级反光膜和车身贴同属于定向反光膜系列产品,是一种基础光学应用新材料,它们的共同特点是可以将入射光线定向回归反射,产生明亮的反光效果,用反光膜制成各种类型的标贴、标示、标牌、牌号等反光制品,可以有效地增强人的识别能力,提高人的视觉愉悦,特别是在夜间或光线不足的情况,增强人的视觉分别能力,看清楚目标,从而减少事故发生,避免人员伤亡,其社会效益十分显著。

3.反光布是一种人身安全类产品,目前市场上反光布多用于户外服装、箱包、衣帽等领域,民用反光材料产品市场广阔。市售的各种嵌有反光布的服装、衣帽、鞋子、箱包、袖章、伞等大多数为缝织的办法固定于目标织物上。比如一件反光衣,将反光布裁切成标准条或固定样式图案,再将标准条或图案对准在衣服需要缝织的位置,最后将两者缝织固定。尤其,反光布附着于在矿山、道路或危险的场所等工作的如环卫工人、消防队员和建筑工地工人及市政等部门夜间作业者的工作服等情况下,能够确认佩戴人员的位置,因此对佩戴人员的保护及安全非常有效。

4.随着社会的发展,反光布、反光网布因其特有的透气性、轻便性和装饰性在服装领域上应用越来越广泛,同时,对其要求也越来越高。比如要求反光布、反光网布具有高亮的反光功能。

5.但是,市面上缺少有效透气型反光布、反光网布的专用生产装置,其他类型、性能的反光膜的生产装置设备难以设计适用于透气型反光布、反光网布的生产应用,耗时耗材,废品率高,且十分低效,大大局限了透气型反光布、反光网布的生产。

6.而目前公知的各级别玻璃微珠型反光膜都会有一道相似的植珠层的生产工艺,且相关专利也多有发布创新技术,现有的透镜埋入型反光膜产品更有大致相同生产工艺:植珠,清珠,预涂布聚焦层,涂布聚焦层树脂等。以上生产工艺原材料生产成本高,能耗较高,人工成本高,生产效率较低,成品率也相对较低。

7.现有的凹版印刷工艺中,广泛应用的电子雕刻凹版,其网穴形状为倒锥形,虽然大小和深浅可以变化,网穴角度也有方形、拉长菱形和压扁菱形,但是,其网穴深度只可达60um左右(在实际印刷工艺产品中也不能保证),并且形成的网穴容墨低;广泛应用的腐蚀凹版,深度更浅一般在2-40um。而现有反光效果较佳的300目玻璃微珠其粒径就有50um,更不用说由多直径玻璃微珠混合的胶浆了,所以,现有的凹版印刷工艺和设备,无法直接存印

具有多直径玻璃微珠混合胶浆于基材。

技术实现要素:

8.鉴于现有技术的不足,本发明申请所要解决的技术问题是提供一种反光布(膜)产品的制作装置和方法,不仅结构设计合理,而且高效、环保、便捷。

9.应当理解,本发明以上的一般性描述和以下的详细描述都是示例性和说明性的,并且旨在为如权利要求所述的本发明提供进一步的解释。

10.本发明以摒弃现有生产工艺,完全改变现有反光布生产中必须要先生产反光膜,完成一系列的上胶层、植珠层、清珠、预涂布聚焦层和涂布聚焦层树脂等繁琐工序;摒弃现有生产工艺中反光膜层复合基材织物后的不透气性;摒弃现有生产工艺中反光膜层被预制镂空后再复合基材织物后的低效率、高成本模式;最根本的是改变了预制反光膜层的一般发光性能,达到更高反射光亮度的、可设定区域反光效果和层次的反光成品,并且以存印附着后反光成品保留原有基材织物的透气性为发明目的。

11.本发明的技术方案包括凹模印胶辊筒的表面有可以存留混合胶浆液的凹模花型区域,凹模花型区域是深度为30um-250um的花型区域,凹模花型区域由腐蚀凹版网穴和电子雕刻凹版网穴工艺制作而成,凹模花型区域的形状包括:线条、图案组合呈现的文字类、卡通图案类、logo类、标志类、符号类、规则几何图案和非规则几何图案类及点、边、异形条类等状态图案。凹模花型区域的形状以独立状态成立,以保证基材织物存印附着成品后的透气性。

12.为了保证更好的实施:机器主机框架上有连续上胶浆系统,连续上胶浆系统通过储胶浆箱内传感器对胶浆温度的传感检测,启动或者关闭储胶浆箱内加热器设备;通过储胶浆箱内传感器对胶浆稀释度的传感检测,开启或者停止稀释液桶内的稀释液进入连续上胶浆系统储胶浆箱内。

13.进一步,连续上胶系统储胶浆箱内被充分混合的较佳稀释度的胶浆液,通过可调压力泵压送到出胶浆管口处,有效地覆盖凹模印胶辊筒表面。

14.进一步,第一道刮板的上端与凹模印胶辊筒的间距为0.2mm-1.5mm,可以以较小的横向剪切力,将凹模印胶辊筒的凹模花型区域中多余的混合胶浆液刮下。

15.进一步,第二道刮板在近圆面顶端处刮去凹模印胶辊筒表面经第一道刮板后微量的剩余混合胶浆液时,对凹模印胶辊筒凹模花型区域中混合胶浆液内的多直径玻璃微珠或者单直径玻璃微珠的横向剪切力更小,玻璃微珠不会受到机械性损坏,优质成品率高。

16.进一步,在压印胶辊上加静电正高压,在混合胶浆仓处加静电负高压,基材织物压实存印时,静电正、负高压产生电场,生成了静电引力,可以将更多于原来花型区域形状内的20-30%混合胶浆液吸附着于基材织物的存印面。

17.进一步,同一凹模花型区域的网穴内,混合胶浆液中有不同粒径、不同数量的玻璃微珠可以分散排列和并列排列。使得混合胶浆液在基材织物上干固后,成品具有高亮的反光效果、多次数的耐洗稳固性和保持基材织物的透气性。

18.下面结合附图和具体实施方式对本发明申请做进一步详细的说明。

附图说明

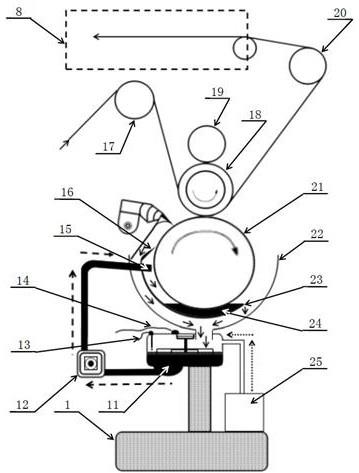

19.图1为本发明实施例的构造示意图。

20.图2为本发明实施例的印刷部分构造示意图。

21.图中:1-机器主机框架,2-连续上胶浆系统,3-第二道刮板,4-基材织物,5-第一道托辊排,6-第一道绒面收卷辊组,7-第二道绒面收卷辊组,8-加温箱,9-第二道胶面收卷辊组,10-成品收卷前道辊组,11-连续上胶浆系统储胶浆箱,12-可调压力泵,13-储胶浆箱内传感器,14-储胶浆箱内搅拌器,15-出胶浆管口,16-第一道刮板,17-基材织物调节辊,18-压印胶辊,19-压印胶辊清洁辊,20-基材印刷调节辊,21-凹模印胶辊筒,22-盛胶浆外壳,23-盛胶浆内壳,24-混合胶浆仓,25-稀释液桶。

具体实施方式

22.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面结合附图对本发明的实施例作简单地介绍。显而易见地,描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

23.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所公开的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容涵盖的范围内。

24.本发明以摒弃现有生产工艺,完全改变现有反光布生产中必须要先生产反光膜,完成一系列的上胶层、植珠层、清珠、预涂布聚焦层和涂布聚焦层树脂等繁琐工序;摒弃现有生产工艺中反光膜层复合基材织物后的不透气性;摒弃现有生产工艺中反光膜层被预制镂空后再复合基材织物后的低效率、高成本模式;最根本的是改变了预制反光膜层的一般发光性能,达到更高反射光亮度的、可设定区域反光效果和层次的反光成品,并且存印附着后反光成品保留了原有基材织物的透气性为发明目的。

25.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合附图,作详细说明如下。

26.在图1和图2中:机器主机框架1上有连续上胶浆系统2,在连续上胶浆系统储胶浆箱11内有储胶浆箱内传感器13,储胶浆箱内传感器13有对胶浆温度的传感检测,启动或者关闭储胶浆箱内加热器设备;储胶浆箱内传感器13有对胶浆稀释度的传感检测,开启或者停止稀释液桶25内的稀释液进入连续上胶浆系统储胶浆箱11内。

27.连续上胶浆系统储胶箱11内的储胶浆箱内搅拌器14,以顺应旋转方向的最小剪切力的多爪拨叉结构,以对应连续上胶浆系统储胶浆箱11内的储胶浆箱内传感器13的计算数据指令,应对胶浆稀释度的传感检测数据的运转速度进行旋转搅拌,达到最佳胶浆稀释度,达到最佳的胶浆和多直径玻璃微珠或者单直径玻璃微珠的充分混合。

28.连续上胶系统储胶浆箱11内被充分混合的较佳稀释度的胶浆液,通过可调压力泵12压送到出胶浆管口15处,出胶浆管口15在出口处的宽度可以是等于或者小于凹模印胶辊筒21的长度,保证从出胶浆管口15处连续压送到的混合胶浆液,能有效地覆盖凹模印胶辊筒21表面。

29.本实施例中,凹模印胶辊筒21表面有深度为30um-250um的花型区域,花型区域的形状包括:线条、图案组合呈现的文字类、卡通图案类、logo类、标志类、符号类、规则几何图案和非规则几何图案类及点、边、异形条类等状态图案。花型区域的形状以独立状态成立,以保证基材织物4成品后的透气性。

30.出胶浆管口15和凹模印胶辊筒21的间距为0.5mm-2mm,出胶浆管口15的出胶浆口位于凹模印胶辊筒21的上半圆面,以利于混合胶浆液存留在凹模印胶辊筒21表面深度为30um-250um的花型区域形状内。凹模印胶辊筒21呈顺时针方向运转,从出胶浆管口15处连续压送到的混合胶液,有效地覆盖凹模印胶辊筒21表面。

31.在出胶浆管口15的上端处有第一道刮板16,第一道刮板16的下端与盛胶浆内壳23连接;第一道刮板16的上端与凹模印胶辊筒21的间距为0.2mm-1.5mm。

32.呈顺时针方向运转的凹模印胶辊筒21表面将由混合胶浆仓24和出胶浆管口15处连续压送到的混合胶浆液层带向第一道刮板16处,由于第一道刮板16的上端与凹模印胶辊筒21的间距为0.2mm-1.5mm,所以,第一道刮板16可以以较小的横向剪切力,将带有多直径玻璃微珠或者单直径玻璃微珠的混合胶浆液压入凹模印胶辊筒21的凹模花型区域中。第一道刮板16的下端处与盛胶浆内壳23上高边处连接,第一道刮板16刮下多余的混合胶浆液,沿着第一道刮板16的反面滑落至盛胶浆内壳23内,进入混合胶浆仓24。当集聚在混合胶浆仓24内的混合胶浆液平面高于盛胶浆内壳23的液面定位矮边时,多余的混合胶浆液掉落至盛胶浆外壳22内,并且回集到连续上胶浆系统储胶浆箱11内。

33.由于呈顺时针方向运转的凹模印胶辊筒21与盛胶浆内壳23内混合胶浆仓24多余的混合胶浆液掉落至盛胶浆外壳22内时的运动方向相反,所以,留存在混合胶浆仓24的混合胶浆液,一直被处于较佳运动混合的状态。

34.使用中添加或者回集到连续上胶浆系统储胶浆箱11内的混合胶浆液,一直处于混合搅拌运动中,经过储胶浆箱内传感器13对胶浆稀释度的传感检测,开启或者停止稀释液桶25内的稀释液进入连续上胶浆系统储胶浆箱11内,达到需求设定的胶浆稀释度。

35.在第一道刮板16的上端有第二道刮板3,第二道刮板3的下端延伸至盛胶浆外壳22内。第二道刮板3位于凹模印胶辊筒21的近圆面顶端处,使得存留在凹模印胶辊筒21表面深度为30um-250um花型区域形状内的混合胶浆液在经过第二道刮板3时更加稳定。第二道刮板3刮去凹模印胶辊筒21表面经第一道刮板16后微量的剩余混合胶浆液时,对已经进入凹模印胶辊筒21凹模花型区域中混合胶浆液内的多直径玻璃微珠或者单直径玻璃微珠的横向剪切力更小,使得混合胶浆液内的多直径玻璃微珠或者单直径玻璃微珠在印刷过程中,更加不会受到机械性损坏,优质成品率高。凹模印胶辊筒21表面经第二道刮板3刮去的微量剩余混合胶浆液,沿着第二道刮板3的反面滑落至盛胶浆内壳22内,并且回集到连续上胶浆系统储胶浆箱11内。

36.盛胶浆内壳22和盛胶浆内壳23的壳体,可以是加热恒温型或者中空加热恒温型的,依据需求加热恒温。

37.压印胶辊18位于凹模印胶辊筒21的圆顶端面处,使得稳定存留在凹模印胶辊筒21表面深度为30um-250um花型区域形状内的混合胶浆液在贴合基材织物与经过压印胶辊18压合时,存印附着在基材织物4上的效果最佳。

38.在另一实施例中,压印胶辊18的表面层为导电橡胶,应用静电高压发生器,将压印

胶辊18上加静电正高压,在混合胶浆仓24处加静电负高压,利用凹模印胶辊筒21表面花型区域形状内带静电负高压的混合胶浆液,与表面带静电正高压的压印胶辊18将基材织物4压实存印时,静电正、负高压产生电场,生成了静电引力,可以将更多于原来花型区域形状内的20-30%混合胶浆液吸附着于基材织物4的存印面。

39.由于独立状态成立的凹模印胶辊筒21表面有深度为30um-250um的花型区域,当花型区域的形状较大时,通过晒网线将花型区域分割为n个组成,实现以晒网线形成的“网墙”支撑,防止第二道刮板3将花型区域形状内的混合胶浆液以及其中的多直径玻璃微珠或者单直径玻璃微珠被刮板刮去。

40.压印胶辊清洁辊19在设备机器生产过程中,对压印胶辊18的表面层进行清洁,保证存印附着基材织物4成品的优质化。

41.通过调整基材织物调节辊17对基材织物4导入压印胶辊18的进入角度与涨力和通过调整基材印刷调节辊20对基材织物4导出压印胶辊18的卷出角度与涨力,确保基材织物4得到最佳的吸附着混合胶浆液的存印。

42.加温箱8是采用电加热或者蒸汽加热的箱体,来达到加速混合胶浆液的干固,基材织物4得到最佳的吸附着混合胶浆液的存印后,经过导出压印胶辊18的卷出引导,进入加温箱8内,基材织物4吸附着混合胶浆液的存印面朝上,保证了附着混合胶浆液不移位,由第一道托辊排5托起至加温箱8内顶端时,基材织物4上吸附着的混合胶浆液外表层基本已经干固,第一道托辊排5的内顶端处的第一道绒面收卷辊组6,其表面是由毡、绒材料覆盖,以保护还没有完全干固的混合胶浆液少承受外压切力对存印面的损坏。

43.基材织物4由第二道绒面收卷辊组7从加温箱8内顶端导向加温箱8外出口端第二道胶面收卷辊组9导出加温箱8箱体;或者依据工艺需要,第二道胶面收卷辊组9也可以再次将基材织物4导入加温箱8内,增加一个或者n个导入导出的往返运动周期,以获得不同基材材料上的不同配方比的混合胶浆液的干固。

44.导出加温箱8内的基材织物4,经过成品收卷前道辊组10至成品收卷装置,完成成品包装。

45.本发明中所述的基材织物4包括织物基材、非织物基材;包括农产品织物基材和化工产品海绵发泡层类、胶层类、纺粘接物类、熔喷布类基材,也可以包括工艺上不以层要求吸附着混合胶浆液的独立反光花型区域形状印刷的膜系列基材。

46.在另外一个实施例中,本发明中所述的基材织物4也可以包括粗质纸、玻璃纸、塑料膜、金属箔的印刷附着。

47.在上述实施例中,已经充分证明,本技术一种反光布(膜)产品的制作装置和方法工艺的混合胶浆液的凹模花型区域内,存印附着于基材织物上的混合胶浆液干固后,成品的附着稳固性明显大于现有同粒径玻璃微珠膜产品;明显大于现有丝网印刷反光产品时随机压入丝网孔玻璃微珠的印刷胶浆。

48.在图1和图2实施例中,已经充分显示,本发明一种反光布(膜)产品的制作装置和方法工艺创新优化,工序简化实用,可实行高速机器生产,环保节能,能以低成本,低损耗,获得高品质。

49.综上所述中,虽然已经用一般性说明及具体实施例对本发明作了综合性的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。

因此,在不偏离本发明精神的基础上所做的修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1