一种圆柱形工件表面印刷装置的制作方法

1.本实用新型涉及工件表面喷涂印刷领域,具体为一种圆柱体工件表面印刷装置。

背景技术:

2.日常生活中存在大量呈圆柱形的产品,水管、保温杯和电线杆,由于此类产品的喷涂表面不同于常规的平面物体呈圆弧形,相较于需要进行喷涂印刷位置为一种平面产品在工艺处理过程中具有更大的难度。目前常规的处理方式为通过在圆柱形工件的表面覆盖贴合预留出所需喷涂图案或文字样式的空隙后进行喷涂或印刷操作。但此类操作方式步骤较为繁琐,在印刷过程完成后还需要取下覆盖物,适合对一些产量较低或是结构具有特异性的产品进行处理,而使用于常规生产过程中则会造成大量人力物力资源的浪费。

3.另一种实现对圆柱形工件表面进行印刷的工具装置,如申请号为cn200810196544.4的实用新型申请文件公开的一种本实用新型公开的一种圆柱工件表面文字或图案成形工装,其包括机架、水平往复运动的气动滑块机构、气动滑块机构下部连接的快换字模机构、垂直升降的托板机构,所述的托板机构位于气动滑块机构的下方,所述的托板机构的上方设置有两个放置圆柱工件的相邻的轴承。所述圆柱工件表面文字或图案成形工装采用这样的结构,能适应不同直径大小的圆柱工件圆柱表面文字或图案打印,圆柱工件只需简单、快捷的放置在轴承上,打字深浅及字体与端高距离可调节,可快速更换打印字模,气压驱动能耗省,对操作者的技能要求不高,降低了劳动强度、卫生环保、可降低标识成形成本,提高标识成形效率,保证圆柱工件的标识质量。

4.但是所述圆柱工件表面文字或图案成形工装以气动部件进行驱动,在使用过程存在一定的危险性,对于一些喷涂,同时在对于不同直接尺寸的圆柱形工件的表面进行印刷时,需要对反复对打印字模进行更换和安装,降低了工作效率。同时为了与不同直径尺寸的圆柱形工件进行匹配,需要制造大量打印字模,即使是相同的图形文字,为了实现与圆柱形工件较为准确的贴合印刷过程,也需要对打印字模进行更换,造成了资源的浪费。

5.又如申请号为cn201410439924.1的实用新型申请文件中公开的一种圆柱面厚膜印刷装置,包括圆柱工件台和同步连接杆。圆柱工件台包括底板、滑轨、滑架、滑块、无杆气缸、同步连接块和同步连接气缸。滑架上有一条左右向的滑槽,滑块有两块,嵌在滑架上的滑槽中,两块滑块的相对面上有滚柱。同步连接杆包括连接块和连接片。圆柱工件台装设在厚膜印刷机的承印台上,同步连接杆固定在印刷头上。将圆柱工件放置在滑块上的滚柱上,依靠连接片和连接槽将滑架与印刷头锁合在一起,移动印刷头,滑架同步移动,依靠圆柱工件与丝网之间的摩擦力,圆柱工件一边滚动,印刷头上的刮刀一边将浆料通过丝网印到圆柱工件的圆柱面上。

6.所述圆柱面厚膜印刷装置同样以气缸驱动,各个零部件之间的配合关系较为紧密复杂,不包含有尺寸调节结构,无法通过使用者的操作及时对应各个尺寸规格的圆柱形工件对参数进行灵活调整。

技术实现要素:

7.本实用新型的目的是提供结构简单、操作简便,能够适用于各种尺寸的圆柱体表面的圆柱形工件表面印刷装置。

8.本实用新型的上述技术目的是通过以下技术方案得以实现的:

9.一种圆柱形工件表面印刷装置,其特征在于:所述圆柱形工件表面印刷装置包含有用于安装其他部件的工作台;所述工作台的上表面安装有用于固定圆柱形工件的定位构件组;还包含有一种印刷模具板,所述印刷模具板包含有四周的金属框架和固定于所述金属框架中心处的印刷丝网;所述定位构件组的上方水平安装用于固定承载印刷模具板并且能够实现印刷模具板沿水平方向向外抽出的导向支承架,所述导向支承架通过多个支承杆固定于所述工作台上;所述导向支承架上安装有印刷刮刀,所述印刷刮刀的位于正下方的端部与定位构件组的中心相对,所述印刷刮刀通过连接杆与导向支承架相连接并且能够绕导向支承架上的一轴线进行转动,实现印刷刮刀与印刷丝网的贴合与分离。

10.作为对本实用新型的优选,所述导向支承架的主体呈u字形,所述印刷模具板安装于导向支承架的内凹区域,所述印刷模具板外围的金属框架与导向支承架之间设置有用于实现印刷模具板在水平方向相对于导向支承架前后运动的导向连接结构,所述导向连接结构包含有设置于金属框架两侧面向外凸起的卡合外沿和设置于导向支承架内侧与金属框架相对应面上向内凹陷的导向槽。

11.作为对本实用新型的优选,所述导向支承架的主体呈u字形,所述印刷模具板安装于导向支承架的内凹区域,所述印刷模具板外围的金属框架与导向支承架之间设置有用于实现印刷模具板在水平方向相对于导向支承架前后运动的导向连接结构,所述导向连接结构中包含有转向连接杆,所述转向连接杆通过铰接安装于所述导向支承架的内侧并且能够绕固定轴线转动,所述导向连接结构还包含有设置于金属框架两侧面向外凸起的卡合外沿和设置于转向连接杆内侧与金属框架相对应面上向内凹陷的导向槽。

12.作为对本实用新型的优选,所述金属框架外侧端面的中心处连接安装有便于将所述印刷模具板相对于导向支承架向外抽出的握把。

13.作为对本实用新型的优选,所述定位构件组内包含多个定位构件,所述定位构件包含有固定于所述工作台上表面的支座以及安装于所述支座上端部并且能够绕固定轴线进行旋转的滚轮。

14.作为对本实用新型的优选,所述定位构件组中的定位构件之间的间距可进行调节。

15.作为对本实用新型的优选,所所述支承杆的表面设置有外螺纹,在支承杆上安装有调节螺母,所述导向支承架上开设有直径大于所述支承杆径向尺寸的调节孔,所述导向支承架通过调节孔套接于支承杆上后与所述调节螺母相抵靠并在该位置固定。

16.作为对本实用新型的优选,所述印刷刮刀的中心处开设有贯通孔,所述连接杆的表面设置有外螺纹,印刷刮刀套接于连接杆上,在连接杆上还安装有用于调整印刷刮刀位置并将印刷刮刀固定的锁紧螺母。

17.作为对本实用新型的优选,在所述连接杆上套接有能够沿连接杆轴向移动的配重块。

18.作为对本实用新型的优选,所述印刷丝网用于与圆柱形工件相贴合的下表面覆盖

有能够增大摩擦的材料层。

19.综上所述,本实用新型能够实现以下多项有益效果:

20.1. 所述圆柱形工件表面印刷装置中的印刷刮刀和印刷模具板同时覆盖在所需进行印刷的圆柱形工件上部,当向外抽出所述印刷模具板时,所述印刷模具板的下表面通过摩擦带动相接触贴合的圆柱形工件发生转动,同时当印刷刮刀经过印刷模具板的印刷丝网文字图形处时,印刷刮刀将涂料通过间隙涂抹至工件上;该方式通过一次向外抽拉的过程完成了对圆柱形工件表面的印刷处理,大大节省了人力物力成本,同时提高了工作效率。

21.2. 所述圆柱形工件表面印刷装置通过导向支承架与印刷模具板之间的导向连接结构限制印刷模具板在上下以及左右方向上的运动,同时通过导向连接结构中的卡合外沿及导向槽的配合使得印刷模具板在前后方向的运动收到更小的阻力,使得所述印刷模具板向外抽出的过程更为顺畅。

22.3. 所述圆柱形工件表面印刷装置中的导向连接结构中包含有与导向支承架铰接的转向连接杆,所述印刷模具板通过卡合外沿和导向槽连接于转向连接杆上;该结构可以实现印刷模具板同转向连接杆一起绕铰接处的中心轴线转动并向上抬起,极大程度上方便了圆柱形工件的放入和取出,在对多个圆柱形工件进行印刷处理时能够有效提高工作效率。

23.4. 所述圆柱形工件表面印刷装置中的印刷模具板靠外侧端面安装有用于将印刷模具板向外抽出的握把,所述握把能够使向外抽拉过程中印刷装置整体受力平衡,防止印刷模具板由于受力不均导致印刷图案出现重叠或是模糊情况的发生。

24.5. 所述圆柱形工件表面印刷装置的底部包含有用于放置圆柱形工件的定位构件组,所述定位构件组中包含有多个的上部安装有滚轮的定位构件,通过滚轮支承圆柱形工件,有效降低了圆柱形工件在转动时所受到的摩擦力,保证印刷模具板与圆柱形工件之间不发生滑动,保证印刷效果的清晰。

25.6. 所述圆柱形工件表面印刷装置中的定位构件安装于开设在工作台上的调整槽上并螺柱和螺栓进行固定,定位构件之间间距可进行调节,用于匹配安装不同直径尺寸规格的圆柱形工件,大大提高了圆柱形工件表面印刷装置的应用范围。

26.7. 所述圆柱形工件表面印刷装置中的连接杆为一种螺纹杆并且在螺纹杆上套接安装有调节螺母,通过旋转调节螺母调节抵靠在调节螺母上的导向支承架高度以匹配适应不同直径尺寸规格的圆柱形工件,进一步提高了圆柱形工件表面印刷装置的应用范围。

27.8. 所述圆柱形工件表面印刷装置内部的印刷丝网下表面设置有用于增大摩擦力的弹性材料层,通过弹性材料层进一步保证印刷丝网与圆柱形工件之间只发生滚动不发生滑动,提高印刷图形的精确度。

附图说明

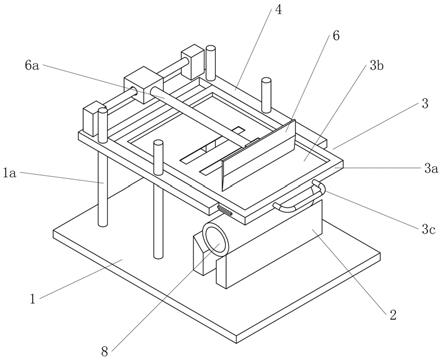

28.图1为圆柱形工件表面印刷装置外观示意图;

29.图2为圆柱形工件表面印刷装置增加转向连接杆部件外观示意图;

30.图3为导向支承结构局部放大示意图;

31.图4为圆柱形工件表面印刷侧面外观示意图。

32.图中:

33.1——工作台,1a——支承杆;

34.2——定位构件组,2a——支座,2b——滚轮;

35.3——印刷模具板,3a——金属框架,3b——印刷丝网,3c——握把;

36.4——导向支承架,4a——调节螺母,4b——调节孔;

37.5——导向支承结构,5a——卡接外沿,5b——导向槽,5c——转向连接杆;

38.6——印刷刮刀,6a——连接杆,6b——配重块;

39.7——锁紧螺母;

40.8——圆柱形工件。

具体实施方式

41.以下具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

42.本方案是通过以下技术手段实现的:

43.实施例1:一种圆柱形工件表面印刷装置,包含有用于安装其他部件的工作台1,所述工作台1的上表面为安装有用于抵靠固定圆柱形工件8的定位构件组2,所述定位构件组2中包含有多个定位构件。具体的,所述工作台1上开设有调节槽,定位构件中能够沿所述调节槽进行移动并且通过螺栓和螺母在该位置被锁紧固定;所述定位构件所包含的的支座2a向上凸起,支座2a的上部安装有能够绕相对于支座2a的固定轴线进行旋转的滚轮2b。当圆柱形工件8架设于定位构件组2上时,滚轮2b能够有效降低圆柱形工件8转动时所受到的摩擦力,同时通过调节定位构件之间的间距便能够匹配固定多种直径尺寸的圆柱形工件8,使装置的应用范围被大大提高。所述工作台1上竖直固定安装有多根支承杆1a,所述支承杆1a的外表面设置有外螺纹结构并在所述支承杆1a上安装有与外螺纹相对应的调节螺母4a。所述圆柱形工件表面印刷装置还包含有导向支承架4,所述导向支承架4的主体呈u字形并且边沿部开设有上下贯通且孔径略大于支承杆1a的调节孔4b,导向支承架4通过调节孔4b安装于支承杆1a上,导向支承架4的下表面与调节螺母4a相抵靠并在该位置被固定。通过旋转调节螺母4a,可对导向支承架4的高度的进行调节,以适应不同直径规格的圆柱形工件8。所述圆柱形工件表面印刷装置还包含有一种印刷模具板3,所述印刷模具板3包含有金属框架3a和固定于所述金属框架3a中心处的印刷丝网3b。所述金属框架3a与导向支承架4之间设置有导向支承结构5,所述导向支承结构5包含有设置于金属框架3a两侧面向外凸起的卡合外沿5a和设置于导向支承架4内侧与金属框架3a相对应面上向内凹陷的导向槽5b。所述印刷模具板3通过卡合外沿5a嵌合于导向槽5b内,此时印刷模具板3活动安装于导向支承架4上,印刷模具板3实现相对于导向支承架4沿前后方向活动并且能够向外抽出。

44.所述导向支承架4上安装有印刷刮刀6,所述印刷刮刀6位于正下方的端部与定位构件组2的中心相对,所述印刷刮刀6通过连接杆6a与导向支承架4上的横杆相连接并且能够绕横杆轴线进行转动,实现印刷刮刀6与印刷丝网3b的贴合与分离。所述圆柱工件表面印刷装置在使用时通过旋转调节螺母4a将导向支承架4以及安装于导向支承架4上的印刷模具板3和印刷刮刀6同时向上抬升,将圆柱形工件8放置于定位构件组2上后,反向旋转调节螺母4a使导向支承架4向下移动并且印刷丝网3b的下表面与圆柱形工件8的上表面相贴合。

在所述印刷刮刀6的下端面涂抹有印刷涂料,当所述印刷模具板3向外抽出时,所述印刷刮刀6相对印刷丝网3b移动至镂空间隙处并与圆柱形工件8表面相贴合同时沿所述圆柱形工件8的表明行进涂抹,在此过程中一次性完成工件表面的印刷过程。

45.实施例2:在实施例1中所述的圆柱形工件表面印刷装置的基础上进行改进,所述导向支承结构4中还包含一对安装于金属框架3a两侧面的转向连接杆5c,所述转向连接杆5c靠内端部通过铰接结构与导向支承架4相连接,转向连接杆5c与金属框架3a相贴合的内侧面开设有用于与金属框架3a两侧向外凸出的卡接外沿5a相配合的导向槽5b。当所述印刷模具板3通过卡接外沿5a和导向槽5b的配合结构安装于所述转向连接杆5c上时,能够实现印刷模具板3随转向连接杆5c一同绕两端铰接处的共同的轴线转动并向上抬起一定角度,实现圆柱形工件表面印刷装置的打开并简化了将所需进行表面印刷的圆柱形工件8放入装置内部的操作过程。该结构下,在首次调整好导向支承架4至合适的高度以后对多个圆柱形工件8进行表面印刷时,无需再通过旋转调节螺母4a对导向支承架4进行抬升和下降操作,大大简化了工作步骤,有效提高了工作效率。

46.进一步优选,所述连接杆6a为一种螺纹杆,印刷刮刀6的中心处开设有直径略大于连接杆6a径向尺寸贯通孔。将所述印刷刮刀6安装于连接杆6a上后,印刷刮刀6能够沿连接杆6a的轴向移动,通过安装于连接杆6a上并位于所述印刷刮刀6两侧的锁紧螺母7对印刷刮刀6位置进行固定,以适应在对不同直径尺寸的圆柱形工件8进行印刷时,对于印刷刮刀6的不同的位置要求。同时在所述连接杆6a上还套接有能够沿连接杆6a轴向移动的配重块6b,通过配重块6b位置的调节,使得所述印刷刮刀6对于圆柱形工件产生不同大小的下压力,以调节印刷所产生的的文字或图形的色彩深浅程度。同时还可以在所述印刷丝网3b的下表面覆盖有的用于增大印刷丝网3b与圆柱形工件8之间摩擦力的材料层,通过如喷涂酚醛、过氯乙烯等方式形成的材料层具有良好的防滑性能;通过该材料层结构保证印刷装置在使用过程中当印刷模具板3向外抽出并带动圆柱形工件8发生转动时两者之间只发生相对滚动而不发生相对滑动,保证印刷文字或图形的清晰程度。

47.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1