一种用于载具的饰件及玻璃总成的制作方法

1.本实用新型涉及载具零配件领域,尤其是指一种用于载具的饰件及玻璃总成。

背景技术:

2.目前主流汽车金属外饰件的发光结构采用发光源加导光板或导光体并布置于金属饰件内部,通过在金属外饰件上开孔/槽实现金属外饰件的发光。

3.但现有的金属外饰件的发光结构存在以下缺陷:1.由于金属外饰件内部要集成光源、导光板或导光体,因此对于金属外饰件内部空间要求较高。在实际应用中,金属外饰件内部空间往往还受产品自身内部结构或功能的影响,导致在集成光源电路及导光体的设计难度高,并且现有的金属外饰件与导光板或导光体的配合精度不高,导致发光效果不佳;2.由于导光体或导光板可镶嵌于金属饰件开孔或开槽内,对于导光体与金属饰件的透光孔/槽配合精度要求较高(若导光体与透光孔/槽之间的间隙小将影响装配操作或压伤导光体,若间隙大将影响金属外饰件的整体外观)。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种用于载具的饰件及玻璃总成,改善金属外饰件发光效果,同时降低生产难度。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种用于载具的饰件,包括饰件本体、柔性发光体和透光件;

7.所述柔性发光体贴合于所述饰件本体的内侧;

8.所述饰件本体具有多个透光通孔,多个所述透光通孔在所述饰件本体的外侧形成发光区域;

9.所述透光件位于所述饰件本体与所述柔性发光体之间,用于在所述发光区域内产生光效。

10.进一步地,所述透光件具有可塑性;

11.所述饰件本体的内侧开设有与多个所述透光通孔同时连通的导光槽;

12.所述透光件远离所述柔性发光体的一端填充于所述透光通孔内,所述透光件靠近所述柔性发光体的一端填充于所述导光槽内。

13.进一步地,所述透光件为uv透明胶。

14.进一步地,所述导光槽在所述透光通孔轴向上的深度与所述饰件本体在所述透光通孔轴向上的厚度比例为1:2~0.6:1。

15.进一步地,所述饰件本体的外表面所在平面与所述透光通孔的轴线相互垂直,所述柔性发光体所产生的光路与透光通孔的轴线相互平行。

16.进一步地,多个所述透光通孔均匀分布设置。

17.进一步地,所述透光通孔的内径为0.1mm~0.8mm。

18.进一步地,所述柔性发光体粘接于所述饰件本体的内侧。

19.进一步地,所述柔性发光体为电致发光组件。

20.为了解决上述技术问题,本实用新型采用的另一个技术方案为:

21.一种玻璃总成,包括上述饰件。

22.本实用新型的有益效果在于:由于饰件本体的内侧表面,通常具有弧度,因此柔性发光体与饰件本体的内侧贴合,使由柔性发光体出发的光路与透光通孔的轴线之间产生的可视角度缩小,进而达到改善发光效果的目的,确保柔性发光体发出的光线均能够穿过透光通孔,使发光区域的发光效果达到最佳状态。此外,采用了柔性发光体,能够与饰件本体内侧的复杂曲面以及狭小空间匹配,相比于平板状的发光体而言,采用柔性发光体的装配方式,使装配难度更低。

附图说明

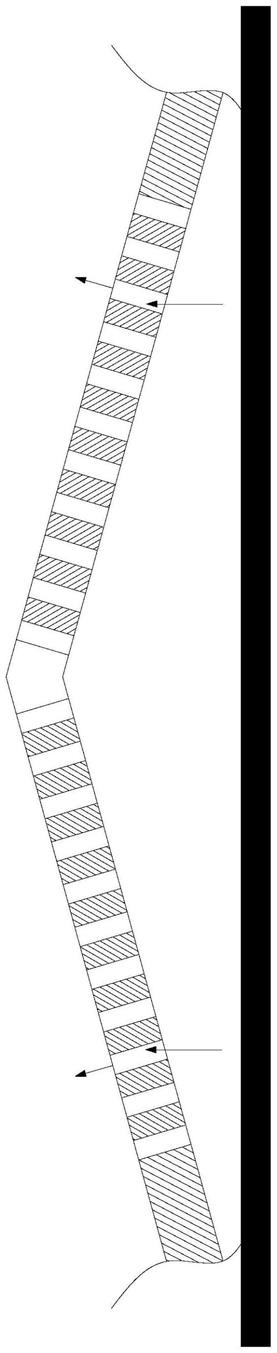

23.图1为现有技术中一种用于载具的饰件的光路走向图;

24.图2为本实用新型中一种用于载具的饰件的光路走向图;

25.图3为本实用新型中一种用于载具的饰件的结构示意图;

26.图4为本实用新型中一种用于载具的饰件的局部结构示意图;

27.图5为图4中a

‑

a面的剖视图;

28.图6为本实用新型中一种用于载具的饰件的爆炸图;

29.图7为本实用新型中柔性发光体的剖视图。

30.标号说明:

31.1、饰件本体;11、透光通孔;12、发光区域;13、导光槽;

32.2、柔性发光体;21、第一pet保护层;22、透明导电层;23、发光层;24、绝缘层;25、电煤层;26、第二pet保护层;27、线缆;

33.3、透光件;4、胶体。

具体实施方式

34.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

35.请参照图2以及图7,一种用于载具的饰件,包括饰件本体、柔性发光体和透光件;

36.其中,所述载具包括车辆、火车、飞行器、航海器等;

37.所述柔性发光体贴合于所述饰件本体的内侧;

38.所述饰件本体具有多个透光通孔,多个所述透光通孔在所述饰件本体的外侧形成发光区域;

39.所述透光件位于所述饰件本体与所述柔性发光体之间,用于在所述发光区域内产生光效。

40.本实用新型的工作原理在于:

41.采用柔性发光体,提高发光体与饰件本体的内侧的贴合度,降低生产难度,并缩小光路与透光通孔的轴线之间形成的可视角度,改善发光效果。

42.从上述描述可知,本实用新型的有益效果在于:由于饰件本体的内侧表面,通常具有弧度,因此柔性发光体与饰件本体的内侧贴合,使由柔性发光体出发的光路与透光通孔

的轴线之间产生的可视角度缩小,进而达到改善发光效果的目的,确保柔性发光体发出的光线均能够穿过透光通孔,使发光区域的发光效果达到最佳状态。此外,采用了柔性发光体,能够与饰件本体内侧的复杂曲面以及狭小空间匹配,相比于平板状的发光体而言,采用柔性发光体的装配方式,使装配难度更低。

43.进一步地,所述透光件具有可塑性;

44.所述饰件本体的内侧开设有与多个所述透光通孔同时连通的导光槽;

45.所述透光件远离所述柔性发光体的一端填充于所述透光通孔内,所述透光件靠近所述柔性发光体的一端填充于所述导光槽内。

46.由上述描述可知,设置导光槽并使柔性发光体的两端分别填充于该导光槽内,提高透光件与饰件本体之间的连接强度,并且改善了透光通孔的密封性,避免进尘;同时,设置导光槽能够缩短透光通孔的深度,以避免光在透光通口内被所述透光通口的壁部的过多的吸收而导致的透光效果差的缺陷,提升饰件的发光效果。

47.进一步地,所述透光件为uv透明胶。

48.由上述描述可知,由于uv透明胶,具有抗老化、防紫外线、透光性能良好等优点,因此采用uv透明胶作为透光件,能够延长饰件本体的使用寿命,确保饰件本体的密封性和透光性能。

49.进一步地,所述导光槽在所述透光通孔轴向上的深度与所述饰件本体在所述透光通孔轴向上的厚度比例为1:2~0.6:1。

50.由上述描述可知,导光槽的深度与饰件本体的厚度比例为1:2~0.6:1,即导光槽的厚度与透光通孔在周向上的长度比例为1:1~2:3,在该比例下,能够增强透光效果。

51.进一步地,所述柔性发光体所产生的光路与所述透光通孔的轴线相互平行。

52.由上述描述可知,柔性发光体产生的光路与透光通孔的轴线相互平行,能够使发光效果达到最优水平,发光效果相比于现有技术而言,更加柔和、均匀并且具有一定的立体感。

53.进一步地,多个所述透光通孔均匀分布设置。

54.由上述描述可知,多个透光通孔均匀分布,确保发光区域的发光效果。

55.进一步地,所述透光通孔的内径为0.5mm~0.8mm。

56.由上述描述可知,内径在该数值范围内,使透光通孔的透光效果达到最优水平。

57.进一步地,所述柔性发光体粘接于所述饰件本体的内侧。

58.由上述描述可知,柔性发光体采用粘接的方式与饰件本体连接,便于装配。

59.进一步地,所述柔性发光体为电致发光组件。

60.本实用新型采用的另一个技术方案为:

61.一种玻璃总成,包括上述饰件。

62.对比例一:

63.图1为现有技术中的饰件的光路走向图,由于饰件表面因造型的要求,通常是不完全平整的,当采用导光体来对光进行传导发光时,饰件具有因光路在微孔内被部分遮挡而导致发光效果差的缺陷。

64.实施例一

65.参照图2

‑

图6,一种用于载具的饰件,包括饰件本体1、柔性发光体2和透光件3;柔

性发光体2贴合于饰件本体1的内侧;饰件本体1具有多个透光通孔11,多个透光通孔11在饰件本体1的外侧形成发光区域12;透光件3位于饰件本体1与柔性发光体2之间用于在发光区域12内产生光效。相比于对比例1而言(如图1所示),本实施例采用柔性发光体2来提高发光体与饰件本体1内侧的贴合程度,达到改善发光效果的目的,降低生产难度的效果。可选的,饰件本体1的材质为金属或塑料,其中,金属为铝或不锈钢等材料,塑料为pet或pc等材料,在本实施例中,饰件本体1优选为金属。

66.实施例二

67.参照图2

‑

图7,一种用于载具的饰件,在实施例一的基础上,饰件本体1的内侧开设有与多个透光通孔11同时连通的导光槽13;透光件3具有可塑性,可达到提高密封性的效果,透光件3远离柔性发光体2的一端嵌设于透光通孔11内,透光件3靠近柔性发光体2的一端填充于导光槽13内。为确保发光效果达到最优水平,对饰件本体1的发光区域12做减薄处理,使透光通孔11的内径达到0.5mm~0.8mm,而导光槽13开设于减薄处理后的发光区域12内侧。可选的,导光槽在透光通孔轴向上的深度与饰件本体在透光通孔轴向上的厚度比例为1:2~0.6:1。优选的,该厚度比例为1:2。

68.优选的,透光件3为uv透明胶。由于现有技术中在外饰件表面开设对应的透光孔或槽,将使透光件与透光孔或槽之间有一定的间隙或凹凸落差,在实际应用中容易造成外饰件的表面积灰(灰尘或污垢残留于间隙或凹凸落差处影响外观的美观度);此外,由于外饰件与透光件间存在间隙,无法确保密封防水,雨水容易进入外饰件内部,即使在集成光源led及集成电路内部设置密封防水结构,长时间的雨水渗透也将影响电子元器件的使用寿命。因此,在本实施例中,采用以下方式进行透光件的填充:在封闭处理前,对透光通孔11进行喷底涂液(即uv透明胶)处理,利用uv透明胶的流动性将透光通孔11填满,采用uv照射使uv透明胶固化,后将uv透明胶填充于导光槽13,再次进行uv照射使uv透明胶固化,改善透光通孔11的密封性和防水性,避免积灰,进而延长了使用寿命,并提高透光件3与导光槽13和透光通孔11之间的配合精度,改善发光效果。

69.参照图5,柔性发光体2所产生的光路与透光通孔11的轴线相互平行。由于目前汽车金属饰件的内外表面均是非平整的面板,因此在饰板本体的内侧布置平板式的硬性发光体将导致光路与透光通孔11的轴线之间形成角度较大的可视角,导致发光效果不佳。在本实施例中,设置柔性发光体2,并使柔性发光体2所产生的光路与透光通孔11的轴线相互平行,减少光线在传播过程中的损失,确保发光效果。

70.优选的,多个透光通孔11均匀分布设置,使发光区域12所发出的光线更加均匀。

71.参照图5,柔性发光体2粘接于饰件本体1的内侧。具体的,柔性发光体2采用胶体4粘接于饰件本体1的内侧,优选的,胶体4为3m胶。

72.可选的,柔性发光体2为电致发光组件或led板;优选的,柔性发光体2为电致发光组件。

73.参照图7,当柔性发光体2为电致发光组件时,柔性发光体2包括第一pet保护层21、透明导电层22、发光层23、绝缘层24、电煤层25和第二pet保护层26;第一pet保护层21、透明导电层22、发光层23、绝缘层24、电煤层25和第二pet保护层26依次层叠设置;第一pet保护层21朝向饰件本体1设置。其中,电煤层25与外部电源通过线缆27电连接。优选的,柔性发光体2一体封装成型。在本实施例中,由于电致发光组件是由多层材料层叠设置后一体封装成

型的,电致发光组件具有良好的柔韧性,能够与饰件本体1紧密贴合,使发光层23产生的光线依次穿过透明导电层22和第一pet保护层21后,射入透光通孔11,使发光效果更佳柔和并具有一定的立体感。

74.实施例三

75.一种玻璃总成,包括实施例一和实施例二所述的饰件。

76.在本实施例中的玻璃总成包括玻璃板、围绕玻璃板设置的包边;饰件装设于包边上。

77.本实用新型中的饰件优选设置在角窗玻璃总成上,但容易理解的,在本实用新型的其他实施例中,饰件亦可用于汽车的a柱、b柱、c柱等位置,也可用于车辆的行李架、水切以及门框上饰条等汽车外饰件的任意位置上,作为优选的实施例,本实用新型还可用于汽车的内饰件上。

78.综上所述,本实用新型提供的一种用于载具的饰件及玻璃总成,通过开设多个均匀分布的透光通孔,以在饰件本体的表面形成发光区域,采用柔性的电致发光组件,更加贴合饰件本体的内侧曲面,降低了装配难度,并使在发光区域形成的光线更加柔和、均匀,并具有良好的立体感,改善用户的感官体验。而透光件采用uv透明胶,以液态填充透光通孔和导光槽后,用uv照射使uv透明胶固化,确保发光效果的同时,提高了透光通孔的密封性,起到防水的作用。

79.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1