显示设备及其外壳的制作方法

1.本技术涉及显示技术领域,尤其涉及一种显示设备及其外壳。

背景技术:

2.随着科技的进步,信息的传播越来越便捷。其中,各种显示设备应用而生。例如,智能交互平板,以触摸显示屏为显示和操作平台,具备书写、批注、绘画、网络会议等多种功能,融入了人机交互、平板显示、网络传输等多项技术,使用户获得便捷的人机交互式体验。

3.以智能交互平板为例,其背板和中框通常通过螺丝固定连接。中框包括四个侧边,每个侧边均需要多个螺丝锁附,导致背板和中框的组装效率低。

技术实现要素:

4.本技术提供一种显示设备及其外壳,以解决现有背板和中框组装效率低的技术问题。

5.为了解决上述技术问题,本技术采用如下技术方案:

6.本技术的第一方面提供一种显示设备的外壳,其包括:中框和背板;所述中框和所述背板中的一者上设置有卡扣,所述中框和所述背板中的另一者上设置有卡接口,所述卡接口与所述卡扣卡接;所述卡扣设置有多个,多个所述卡扣沿所述背板的周长方向间隔设置,每个所述卡扣对应一个所述卡接口;所述中框和所述背板中的一者上设置有防脱扣,所述中框和所述背板中的另一者上设置有配合口,所述配合口与所述防脱扣抵接。

7.与现有技术相比,本技术的第一方面提供的显示设备的外壳具有如下优点:

8.本技术提供的显示设备的外壳,包括中框以及背板,中框和背板中的一者上设置有卡扣,中框和背板中的另一者上设置有卡接口,卡接口与卡扣卡接;卡扣设置有多个,多个卡扣沿背板的周长方向间隔设置,每个卡扣对应一个卡接口;中框和背板中的一者上设置有防脱扣,中框和背板中的另一者上设置有配合口,配合口与防脱扣抵接。本技术实施例的中框和背板通过卡扣与卡接口卡接,以及防脱扣与配合口抵接,将中框固定在背板上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝费用,还可以提高组装效率。

9.本技术的第二方面提供一种显示设备,其包括:显示屏以及第一方面所述外壳,所述显示屏安装在所述外壳的前面。

10.本技术的第二方面提供的显示设备,由于其包括第一方面所述的外壳,因此本技术的第二方面提供的显示设备也具有与第一方面所述的外壳的相同的优点。

附图说明

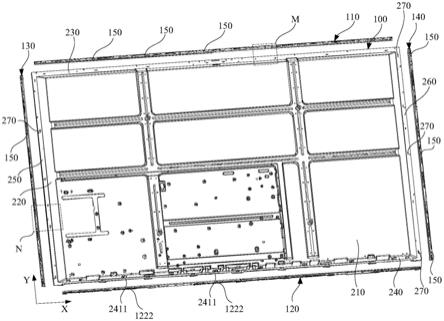

11.图1是本技术实施例提供的显示设备的外壳的爆炸图;

12.图2是图1中m区域的放大示意图;

13.图3是图1中n区域的放大示意图;

14.图4是本技术实施例提供的外壳的中框的结构示意图;

15.图5是本技术实施例提供的外壳的部分爆炸示意图;

16.图6是图5中q区域的放大示意图;

17.图7是本技术实施例提供的外壳的上边框的结构示意图;

18.图8是图7中p区域的放大示意图。

19.附图标记说明:100:中框;110:上边框;120:下边框;121:第一连接部;122:第二连接部;1221:下包边;1222:矩形的卡接口;1223:缺口;130:左边框;140:右边框;150:卡扣;151:连接臂;152:卡接头;1521:卡接部;160:防脱扣;200:背板;210:中间板部;220:倾斜板部;230:上连接边;240:下连接边;241:下翻边;2411:凸包;250:左连接边;260:右连接边;270:卡接口;271:第一开口部;272:第二开口部;273:过渡锥形口部;280:配合口。

具体实施方式

20.以智能交互平板为例,显示设备通常包括背板和中框,背板和中框通过螺丝固定连接。其中,中框包括四个侧边,每个侧边均需要多个螺丝锁附,导致背板和中框的组装效率低。例如,在其中一种显示设备中,其中框和背板之间设置有22颗螺丝,不仅导致组装效率低,而且加工和连接误差的累积,容易出现某些螺纹不能连接的问题,进一步影响生产效率。而且,螺丝锁附到背板上,需要在背板上加工出抽芽孔,而加工抽芽孔需要“冲孔、翻边、抽芽”三道工序,不仅工艺复杂,而且生产效率低

21.本技术实施例提供一种显示设备及其外壳,外壳包括背板和中框,中框和背板中的一者上设置有多个卡扣,中框和背板中的另一者上设置有与卡扣卡接的卡接口;中框和背板中的一者上设置有多个防脱扣,中框和背板中的另一者上设置有与防脱扣配合的配合口,如此将中框固定在背板上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝费用,还可以提高组装效率。在背板上无需加工抽芽孔,只需加工出卡接口和配合口即可,加工工序简单,进一步降低成本,提高生产效率。

22.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

23.本技术实施例提供一种显示设备,其包括显示屏以及外壳,显示屏安装在外壳的前面。显示屏可以是液晶显示屏,显示屏还可以是红外触摸显示屏。本技术实施例的显示设备可以是智能交互大屏,可以是智慧黑板等,在此不做限定。

24.本技术实施例的外壳为显示屏以及显示设备的控制板等提供安装空间,下面结合附图说明本技术实施例的外壳的具体结构和功能。在此需要说明的是,在本技术实施例中,方位词“上、下、左、右”是基于附图的方向,其中上下方向对应图中y轴方向,左右方向对应图中x轴方向;方位词“前”指的是显示设备的显示面一侧,方位词“后”指的是背离显示设备的一侧。

25.图1是本技术实施例提供的显示设备的外壳的爆炸图;图2是图1中m区域的放大示意图;图3是图1中n区域的放大示意图;图4是本技术实施例提供的外壳的中框的结构示意图。

26.参照图1至图4,本技术实施例的外壳包括:中框100和背板200,其中,背板200位于显示设备的背面,背板200从背面支撑、遮挡、保护显示设备的内部结构。背板200上还可以

设置壁挂结构,以将显示设备挂装在墙体、挂架上。中框100固定在背板200上,从侧面遮挡、支撑、保护显示设备的背光模组、显示屏等。本技术实施例以中框100为矩形框、背板200为矩形板为例进行说明。

27.结合图1至图3,在中框100和背板200中的一者上设置有卡扣150,中框100和背板200中的另一者上设置有卡接口270,也就是说,在中框100上设置有卡扣150时,背板200上设置有卡接口270;在中框100上设置有卡接口270时,背板200上设置有卡扣150。卡接口270与卡扣150卡接,从而将中框100固定在背板200上。

28.本技术实施例的卡扣150设置有多个,多个卡扣150沿背板200的周长方向间隔设置。此处的周长方向包括背板200的长度方向(对应图中x轴方向)以及背板200的宽度方向(对应图中y轴方向)。示例性的,背板200的至少两个边分别设置有一个卡扣150;示例性的,背板200的至少一个边间隔设置有多个卡扣150。示例性的,沿背板200的长度方向(对应图中x轴方向)和宽度方向(对应图中y轴方向)分别间隔设置有多个卡扣150。例如,沿背板200的长度方向(对应图中x轴方向)间隔设置八个卡扣150,沿背板200的宽度方向(对应图中y轴方向)间隔设置四个卡扣150。本技术实施例对卡扣150的数量不做限定。

29.相应的,每个卡扣150对应一个卡接口270,也就是说,卡接口270与卡扣150一一对应,如此设置使得中框100的每一边与背板200均具有多个卡接位置,提高中框100固定的稳定性和可靠性。

30.中框100和背板200中的一者上设置有防脱扣160,中框100和背板200中的另一者上设置有配合口280,也就是说,在中框100上设置有防脱扣160时,在背板200上设置有配合口280;在中框100上设置有配合口280时,在背板200上设置有防脱扣160。配合口280与防脱扣160抵接,进一步提高中框100与背板200连接的可靠性,避免中框100从背板200上脱落。

31.其中,防脱扣160可以设置一个,防脱扣160也可以设置多个,在防脱扣160设置有多个时,多个防脱扣160沿背板200的周长方向间隔设置。示例性的,中框100的至少两边上分别设置有一个防脱扣160。

32.本技术实施例的中框100和背板200通过卡扣150与卡接口270卡接,以及防脱扣160与配合口280抵接,将中框100固定在背板200上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝费用,还可以提高组装效率。在背板200上无需加工抽芽孔,只需加工出卡接口270和配合口280即可,加工工序简单,进一步降低成本,提高生产效率。

33.结合图1,本技术实施例的背板200包括中间板部210,中间板部210为矩形板,中间板部210的四个边分别向前、向外倾斜延伸形成倾斜板部220,中间板部210顶端的倾斜板部220向上延伸形成上连接边230,中间板部210底端的倾斜板部220向下延伸形成下连接边240,下连接边240的自由端向前弯折延伸形成下翻边241,下翻边241与下连接边240垂直;中间板部210左端的倾斜板部220外左延伸形成左连接边250,中间板部210的右端的倾斜板部220向右延伸形成右连接边260。上连接边230、下连接边240、左连接边250以及右连接边260均与中间板部210平行。

34.其中,中间板部210上设置有加强筋,例如网格状加强筋,以提高背板200的结构强度,防止背板200变形。背板200上还可以设置有供线缆穿设的开口,以为显示设备供电和传输信号。

35.参照图4,本技术实施例的中框100包括上边框110、下边框120、左边框130以及右

边框140,上边框110和下边框120平行,左边框130和右边框140平行,左边框130垂直于上边框110。在本技术实施例中,中框100为矩形框,上边框110和下边框120的长度较长,为了降低上边框110和下边框120过长带来的加工难度以及易变形的问题,在本技术实施例中,上边框110和下边框120分别设置有多个,例如,两个、三个等,也就是说,中框100的上边由多个上边框110拼接形成,中框100的下边由多个下边框120拼接形成,如此设置可以降低上边框110和下边框120的长度,避免上边框110和下边框120过长引起的易变形、难加工等问题。

36.上边框110和上连接边230中的一者、左边框130和左连接边250中的一者、右边框140和右连接边260中的一者、下边框120与下翻边241中的一者分别设置有多个卡接口270;上边框110和上连接边230中的另一者、左边框130和左连接边250中的另一者上、右边框140和右连接边260中的另一者上、下边框120与下翻边241中的另一者上分别设置有多个卡扣150。

37.其中,上边框110、左边框130以及右边框140之间是独立的,也就是说,其中某一边框上设置卡扣150还是卡接口270与其他边框无关。示例性的,在上边框110上设置卡扣150时,左边框130和有边框140上可以设置卡扣150,也可以设置卡接口270。在本技术实施例中,以上边框110、左边框130以及右边框140上分别设置有卡扣150,相应的,上连接边230、左连接边250以及右连接边260上分别设置有卡接口270,为例进行说明。如此设置,方便中框100的加工,而且在背板200上加工卡接口270比较方便,特别是在采用钣金工艺形成背板200时,在背板200上加工卡接口270工序简单,加工效率高。

38.沿上边框110的长度方向(对应图中x轴方向)、沿左边框130和右边框140的长度方向(对应图中y轴方向)分别设置有多个卡扣150,本技术实施例对每个边框上卡扣150的数量不做限定,可以相同,也可以不同。

39.上边框110和上连接边230中的一者、左边框130和左连接边250中的一者、右边框140和右连接边260中的一者分别设置有配合口280;上边框110和上连接边230中的另一者、左边框130和左连接边250中的另一者上、右边框140和右连接边260中的另一者上分别设置有防脱扣160。

40.其中,上边框110、左边框130以及右边框140之间是独立的,也就是说,其中某一边框上设置防脱扣160还是配合口280与其他边框无关。示例性的,在上边框110上设置防脱扣160时,左边框130和有边框140上可以设置防脱扣160,也可以设置配合口280。在本技术实施例中,以上边框110、左边框130以及右边框140上分别设置有防脱扣160,相应的,上连接边230、左连接边250以及右连接边260上分别设置有配合口280,为例进行说明。如此设置方便中框100的加工,而且在背板200上加工配合口280比较方便,特别是在采用钣金工艺形成背板200时,在背板200上加工配合口280工序简单,加工效率高。

41.在本技术实施例中,上边框110、左边框130以及右边框140上分别设置有一个防脱扣160,相应的,上连接边230、左连接边250以及右连接边260上分别设置有一个配合口280。但这并不是限制性的,沿上边框110的长度方向(对应图中x轴方向)、沿左边框130和右边框140的长度方向(对应图中y轴方向)分别设置有多个防脱扣160,防脱扣160可以与卡扣150交替间隔布置;相应的,上连接边230、左连接边250以及右连接边260分别设置多个配合口280,配合口280与防脱扣160一一对应。

42.图5是本技术实施例提供的外壳的部分爆炸示意图;图6是图5中q区域的放大示意

图。

43.本技术实施例在背板200的下翻边241上设置卡扣,在下边框120上设置卡接口。具体结合图5和图6,下翻边241的局部向下凸出形成凸包2411,凸包2411的后端为抵接平面,凸包2411形成卡扣。下边框120包括相连接的第一连接部121和第二连接部122,第二连接部122的底端向后弯折延伸形成下包边1221,下包边1221与第二连接部122垂直。第一连接部121位于下翻边241的上方,下包边1221位于下翻边241的下方,如此限制下边框120沿y轴方向的自由度。下包边1221设置有矩形的卡接口1222;矩形的卡接口1222的后侧壁与抵接平面抵接,以及第二连接部122和第一连接部121均与下连接边240抵接,从而限制下边框120沿前后方向的自由度。配合左边框130和右边框140的限制作用,限制下边框120沿x轴方向的自由度,从而将下边框120稳定的固定在背板200上。

44.由于第一连接部121和下包边1221分别位于下翻边241的上下两侧,限制下边框120上下方向的自由度,配合左边框130和右边框140的限制下边框左右方向的自由度,本技术实施例通过凸包2411和矩形的卡接口1222的配合限制下边框120前后方向的自由度即可,简化下边框120和下翻边241的结构,便于加工。在下翻边241上加工凸包2411,可以避免在下包边1221上加工凸出结构引起的变形问题,如此设置利于降低背板200和下边框120的加工难度,利于提高生产效率。

45.可以理解的是,沿下边框120的长度方向(对应图中x轴方向)第一连接部121和第二连接部122交替布置,也就是说,下边框120上设置有多个凸包2411,且每个凸包2411对应设置一个矩形的卡接口1222,如此设置使得下边框120与背板200之间存在多个连接位置,提高下边框120连接的稳定性和可靠性。

46.继续参照图6,下包边1221设置有至少两个缺口1223,两个缺口1223之间的部分下包边1221设置有矩形的卡接口1222,如此设置,方便两个缺口1223之间的部分下包边1221变形,以使凸包2411卡入卡接口1222,有利于提高安装的便利性。

47.本技术实施例的上边框110、下边框120、左边框130以及右边框140与背板200分别具有多个卡接位置,提高中框100安装的稳定和可靠性。

48.在中框100一种可能的安装方式中,先安装上边框110,再安装左边框130和右边框140,最后安装下边框120,如此可以利用左边框130和右边框140对下边框120进行限位。由于本技术实施例中,在背板200底端的下翻边241上设置的是凸包2411,加工方式依然简单,即使在采用钣金工艺加工背板200时,凸包2411的加工工艺依然简单,利于提高生产效率。

49.通过上述描述,下边框120与背板200连接的卡接口为矩形的卡接口1222,与上边框110、左边框130以及右边框140设置的卡扣150连接的卡接口270的结构与矩形的卡接口1222的形状不同。具体参照图2和图3,卡接口270沿第一方向延伸,第一方向在图2中为x轴方向,第一方向在图3中为y轴方向。简言之,第一方向为各个边框的长度方向,也就是说,上连接边230上的卡接口270沿x轴方向延伸,左连接边250和右连接边260上的卡接口270沿y轴方向延伸。

50.卡接口270包括第一开口部271和第二开口部272,第一开口部271沿第二方向的尺寸大于第二开口部272沿第二方向的尺寸,第二方向垂直于第一方向。第二方向在图2中为y轴方向,第二方向在图3中为x轴方向。第一开口部271和第二开口部272均为沿第一方向延伸的矩形开口,第一开口部271的宽度大于第二开口部272的宽度。

51.图7是本技术实施例提供的外壳的上边框的结构示意图;图8是图7中p区域的放大示意图。

52.结合图7和图8,卡扣150大致呈蘑菇状。具体的,卡扣150包括相连接的连接臂151和卡接头152,连接臂151与中框100连接。卡接头152沿第二方向的两侧分别凸出于连接臂151形成卡接部1521。以上边框110为例,卡接头152的上下两侧分别凸出于连接臂151形成卡接部1521。而对于左边框130和右边框140,卡接头152的左右两侧分别凸出于连接臂151形成卡接部1521。

53.如此,连接臂151穿设在第一开口部271内,卡接头152穿过第一开口部271,位于背板200的背面;在连接臂151从第一开口部271滑动至第二开口部272时,卡接头152与背板200的背面卡接。对于上边框110的卡扣150,其卡接头152与第二开口部272附近的上连接边230卡接,从而将上边框110固定在背板200上;对于左边框130的卡扣150,其卡接头152与第二开口部272附近的左连接边250卡接,从而将左边框130固定在背板200上;对于右边框140的卡扣150,其卡接头152与第二开口部272附近的右连接边260卡接,从而将右边框140固定在背板200上。

54.可选的,本技术实施例的卡接头152远离连接臂151的一面为凸出的弧形面,方便卡接头152穿过第一开口部271。

55.可选的,卡接部1521朝向连接臂151的端面可以为倾斜面、凹凸不平的面等,提高卡接部1521与背板200抵接的可靠性。

56.可选的,第一开口部271和第二开口部272之间设置有过渡锥形口部273,提高连接臂151从第一开口部271滑入第二开口部272的顺畅性,利于提高安装的便利性。

57.结合图2和图3,本技术实施例的配合口280为矩形口。

58.其中,结合图3,在一些实施例中,防脱扣160为矩形块,在卡扣150与卡接口270卡接时,矩形块与配合口280抵接。结合图3,卡扣150从第一开口部271沿y轴的负方向向下滑入第二开口部272时,矩形块的顶端与配合口280的顶壁抵接。

59.参照图2和图8,在另一些实施例中,防脱扣160为三角块,在卡扣150与卡接口270卡接时,三角块的大端与配合口280抵接。结合图2,卡扣150从第一开口部271沿x轴的负方向向下滑入第二开口部272时,三角块的大端,对应图2中右端,与配合口280的右侧壁抵接。

60.如此以限制上边框110、左边框130以及右边框140在xy平面内的自由度,再配合卡接部1521与背板200的抵接,限制上边框110、左边框130以及右边框140前后方向的自由度,从而将上边框110、左边框130以及右边框140固定在背板200上。

61.综上所述,本技术实施例提供的显示设备,其外壳包括中框100以及背板200,中框100和背板200中的一者上设置有卡扣150,中框100和背板200中的另一者上设置有卡接口270,卡接口270与卡扣150卡接;卡扣150设置有多个,多个卡扣150沿背板200的周长方向间隔设置,每个卡扣150对应一个卡接口270;中框100和背板200中的一者上设置有防脱扣160,中框100和背板200中的另一者上设置有配合口280,配合口280与防脱扣160抵接。本技术实施例的中框100和背板200通过卡扣150与卡接口270卡接,以及防脱扣160与配合口280抵接,将中框100固定在背板200上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝费用,还可以提高组装效率。

62.本技术实施例的背板200的加工工艺可以简化,从现有方案的抽芽孔变成异形冲

孔,加工工序从三道工序变为一道工序,不仅可以提高加工效率,还可以降低加工成本。

63.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

64.在以上描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

65.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1