一种改进单电机驱动机构的压铆装订机的制作方法

1.本实用新型涉及装订机技术领域,尤其是涉及一种改进单电机驱动机构的压铆装订机。

背景技术:

2.压铆装订机用于装订档案、票据、凭证和文件等,压铆装订机通常并排设置有升降的钻孔机构和压铆机构,传统的压铆装订机是分别在机架的两侧安装两个独立的升降电机,两个升降电机分别传动连接钻孔机构和压铆机构,从而单独驱动钻孔机构和压铆机构升降,但是这种压铆装订机体积大,两个独立的驱动机构分别控制,能耗大,成本也高,为降低成本和体积,通过改变传动机构,使一个升降电机同时传动连接钻孔机构和压铆机构升降,从而降低成本,缩小体积。现有的单电机驱动机构通过电机传动连接齿轮,齿轮的两侧分别通过齿条传动连接钻孔机构和压铆机构,齿条的中部具有一段无齿牙的空行程,从而使在驱动压铆机构下行时钻孔机构不向上移动,而在齿轮与齿牙咬合的过程中,往往存在撞齿的情况,对齿牙和齿轮造成磨损,整机也会出现抖动和异响,极易造成卡住或卡死,甚至出现齿条和齿轮脱离,导致钻孔机构和压铆机构向下掉落发生事故,因此有必要予以改进。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的是提供一种改进单电机驱动机构的压铆装订机,单电机同时驱动压铆机构和钻孔机构,无撞齿现象,传动可靠性高,结构简单,成本低。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种改进单电机驱动机构的压铆装订机,包括机架、钻孔机构、压铆机构和升降驱动机构,钻孔机构和压铆机构分别并排且上下滑动安装于机架的一侧,升降驱动机构固定安装于机架,升降驱动机构分别传动连接钻孔机构和压铆机构,升降驱动机构包括安装于机架的升降电机、传动齿轮、压铆齿条、钻孔齿条和防卡推板,

5.升降电机固定安装于机架,升降电机位于钻孔机构和压铆机构之间,钻孔齿条固定安装于钻孔机构,压铆齿条固定安装于压铆机构,钻孔齿条和压铆齿条位于传动齿轮的两侧且分别与传动齿轮啮合,压铆齿条固定安装有压铆传动柱,钻孔齿条固定安装有钻孔传动柱;

6.升降电机传动连接传动齿轮或防卡推板,防卡推板固定安装于齿轮的前侧或后侧,防卡推板与传动齿轮同步转动设置,防卡推板的外缘设置有压铆缺口和钻孔缺口,在钻孔齿条和压铆齿条处于初始位置时压铆传动柱位于压铆缺口中、钻孔传动柱位于钻孔缺口中;

7.在传动齿轮旋转时,压铆传动柱与压铆缺口的侧壁推压配合、钻孔传动柱与钻孔缺口的侧壁推压配合。

8.进一步的技术方案中,防卡推板沿圆周方向设置有阻挡部和推压部,压铆缺口和钻孔缺口分别设置于阻挡部和推压部之间,防卡推板处于初始位置时推压部位于防卡推板的上部、阻挡部位于防卡推板的下部,推压部的直径大于或等于阻挡部的直径,钻孔机构升降时压铆传动柱与阻挡部抵顶配合;压铆机构升降时钻孔传动柱与阻挡部抵顶配合。

9.进一步的技术方案中,传动齿轮沿圆周方向一体成型有一圈齿轮齿,压铆缺口的上侧壁和下侧壁、钻孔缺口的上侧壁和下侧壁分别与传动齿轮的相应的齿轮齿的一侧齿面对齐。

10.进一步的技术方案中,压铆缺口的上侧壁和下侧壁的内半段、钻孔缺口的上侧壁和下侧壁的内半段分别与对齐各个上侧壁和各个下侧壁的齿轮齿的一侧齿面重合;

11.对齐压铆缺口的上侧壁的齿轮齿和对齐压铆缺口的下侧壁的齿轮齿之间具有至少一齿轮齿,对齐钻孔缺口的上侧壁的齿轮齿和对齐钻孔缺口的下侧壁的齿轮齿之间具有至少一齿轮齿。

12.进一步的技术方案中,升降电机设置有输出轴,传动齿轮和防卡推板分别同轴固定安装于输出轴,防卡推板位于传动齿轮的外侧;

13.防卡推板的外径大于传动齿轮的齿顶圆的直径,压铆缺口的内端部和钻孔缺口的内端部分别与传动齿轮的齿根圆对齐且重合。

14.进一步的技术方案中,钻孔齿条和压铆齿条相对于传动齿轮的一侧分别沿竖直方向设置有若干齿条齿,

15.钻孔传动柱设置于钻孔齿条的下部且凸出于钻孔齿条的前侧面,钻孔传动柱与防卡推板垂直,压铆传动柱设置于压铆齿条的下部且凸出于压铆齿条的前侧面,压铆传动柱与防卡推板垂直;

16.钻孔传动柱安装有钻孔转轮,压铆传动柱安装有压铆转轮,在传动齿轮旋转时,压铆转轮与压铆缺口的上侧壁和下侧壁推压配合、钻孔转轮与钻孔缺口的上侧壁和下侧壁推压配合。

17.进一步的技术方案中,压铆装订机具有初始状态,在初始状态下,钻孔机构停止于钻孔初始位置、压铆机构停止于压铆初始位置、压铆传动柱位于压铆缺口中、钻孔传动柱位于钻孔缺口中、钻孔齿条和压铆齿条分别与传动齿轮脱离传动连接的状态;

18.在钻孔机构从钻孔初始位置下降的过程中,传动齿轮在初始状态下顺时针旋转、钻孔传动柱与钻孔缺口的上侧壁推压配合、压铆传动柱与阻挡部抵顶配合、钻孔齿条与传动齿轮啮合传动、压铆齿条与传动齿轮脱离传动连接的状态,

19.在钻孔机构上升至钻孔初始位置的过程中,传动齿轮逆时针旋转、钻孔传动柱与钻孔缺口的下侧壁推压配合、压铆传动柱与阻挡部抵顶配合、钻孔齿条与传动齿轮啮合传动、压铆齿条与传动齿轮脱离传动连接的状态;

20.在压铆机构从压铆初始位置下降的过程中,传动齿轮初始状态下逆时针旋转、压铆传动柱与压铆缺口的上侧壁推压配合、钻孔传动柱与阻挡部抵顶配合,压铆齿条与传动齿轮啮合传动、钻孔齿条与传动齿轮脱离传动连接的状态,

21.在压铆机构上升至压铆初始位置的过程中,传动齿轮顺时针旋转、压铆传动柱与压铆缺口的下侧壁推压配合、钻孔传动柱与阻挡部抵顶配合、压铆齿条与传动齿轮啮合传动、钻孔齿条与传动齿轮脱离传动连接的状态。

22.进一步的技术方案中,机架的底部设置有装订平台,装订平台的一侧竖直设置有至少一钻孔导柱和至少一压铆导柱,钻孔机构滑动安装于钻孔导柱,压铆机构滑动安装于压铆导柱,

23.钻孔导柱套设有钻孔复位弹簧,钻孔复位弹簧的上端部抵顶机架、钻孔复位弹簧的下端部抵顶钻孔机构,压铆导柱套设有压铆复位弹簧,压铆复位弹簧的上端部抵顶机架、压铆复位弹簧的下端部抵顶压铆机构,阻挡部的外周长度大于压铆机构与装订平台之间的距离。

24.进一步的技术方案中,压铆装订机还设置有控制电路,升降电机与控制电路电性连接,钻孔机构和压铆机构的顶面或侧面分别安装有一限位开关,在初始状态下,两个限位开关分别与机架触发配合,两个限位开关分别电性连接控制电路。

25.进一步的技术方案中,钻孔机构包括钻孔滑座、安装于钻孔滑座的钻孔马达、传动传动连接钻孔马达的钻刀,钻孔滑座滑动安装于钻孔导柱,钻孔齿条固定安装于钻孔滑座的一侧,装订平台位于钻刀的正下方活动安装有导电胶垫,导电胶垫和钻孔马达分别电性连接控制电路;

26.压铆机构包括压铆滑座、安装于压铆滑座底部的上热压铆组件以及安装在装订平台位于上热压铆组件的正下方的下热压铆组件,压铆滑座滑动安装于压铆导柱,压铆齿条固定安装于压铆滑座的一侧,压铆滑座沿竖直方向活动插设有一铆管定位针,铆管定位针竖直滑动设置,上热压铆组件和下热压铆组件分别电性连接控制电路。

27.采用上述结构后,本实用新型和现有技术相比所具有的优点是:通过一个升降电机分别驱动钻孔机构和压铆机构升降,防卡推板在正反向旋转的过程中推压和抵顶压铆传动柱和钻孔传动柱,在传动齿轮和压铆齿条或钻孔齿条进行啮合时避免撞齿,无卡涩现象,传动动作顺畅,无抖动和异响,降低齿轮齿条的磨损,提高使用寿命,避免压铆齿条或钻孔齿条在啮合时发生脱落,安全性高,结构简单,成本低。

附图说明

28.下面结合附图和实施例对本实用新型进一步说明。

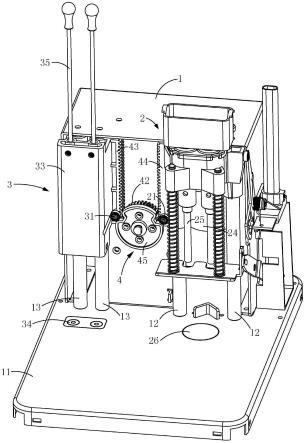

29.图1是本实用新型的结构示意图;

30.图2是本实用新型的初始状态的正面示意图;

31.图3是本实用新型的图2的a部放大图;

32.图4是本实用新型的钻孔机构从钻孔初始位置下降的示意图一;

33.图5是本实用新型的钻孔机构从钻孔初始位置下降的示意图二;

34.图6是本实用新型的钻孔机构上升至钻孔初始位置的示意图;

35.图7是本实用新型的压铆机构从压铆初始位置下降的示意图一;

36.图8是本实用新型的压铆机构从压铆初始位置下降的示意图二;

37.图9是本实用新型的压铆机构上升至压铆初始位置的示意图;

38.图10是本实用新型的升降驱动机构的分解图。

39.图中:

40.1机架、11装订平台、12钻孔导柱、13压铆导柱、14钻孔复位弹簧、15压铆复位弹簧;

41.2钻孔机构、21钻孔传动柱、22钻孔转轮、23钻孔滑座、24钻孔马达、25钻刀、26导电

胶垫;

42.3压铆机构、31压铆传动柱、32压铆转轮、33压铆滑座、34下热压铆组件、35铆管定位针;

43.4升降驱动机构、41升降电机、411输出轴、42传动齿轮、421齿轮齿、43压铆齿条、44钻孔齿条、45防卡推板、451压铆缺口、452钻孔缺口、453阻挡部、454推压部;

44.5限位开关。

具体实施方式

45.以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

46.一种改进单电机驱动机构的压铆装订机,如图1至图10所示,包括机架1、钻孔机构2、压铆机构3和升降驱动机构4,钻孔机构2和压铆机构3分别并排且上下滑动安装于机架1的一侧,升降驱动机构4固定安装于机架1,升降驱动机构4分别传动连接钻孔机构2和压铆机构3,升降驱动机构4包括安装于机架1的升降电机41、传动齿轮42、压铆齿条43、钻孔齿条44和防卡推板45,

47.升降电机41固定安装于机架1,升降电机41位于钻孔机构2和压铆机构3之间,钻孔齿条44固定安装于钻孔机构2,压铆齿条43固定安装于压铆机构3,钻孔齿条44和压铆齿条43位于传动齿轮42的两侧且分别与传动齿轮42啮合,压铆齿条43固定安装有压铆传动柱31,钻孔齿条44固定安装有钻孔传动柱21;

48.升降电机41传动连接传动齿轮42或防卡推板45,防卡推板45固定安装于齿轮的前侧或后侧,防卡推板45与传动齿轮42同步转动设置,防卡推板45的外缘设置有压铆缺口451和钻孔缺口452,在钻孔齿条44和压铆齿条43处于初始位置时压铆传动柱31位于压铆缺口451中、钻孔传动柱21位于钻孔缺口452中;

49.在传动齿轮42旋转时,压铆传动柱31与压铆缺口451的侧壁推压配合、钻孔传动柱21与钻孔缺口452的侧壁推压配合。

50.传统的单电机驱动机构在齿轮与齿牙咬合的过程中,往往存在撞齿的情况,对齿牙和齿轮造成磨损,整机也会出现抖动和异响,极易造成卡住或卡死,甚至出现齿条和齿轮脱离,导致钻孔机构2和压铆机构3向下掉落发生事故,而本实用新型通过一个升降电机41分别驱动钻孔机构2和压铆机构3升降,防卡推板45在正反向旋转的过程中推压和抵顶压铆传动柱31和钻孔传动柱21,在传动齿轮42和压铆齿条43或钻孔齿条44进行啮合时避免撞齿,无卡涩现象,传动动作顺畅,无抖动和异响,降低齿轮齿条的磨损,提高使用寿命,避免压铆齿条43或钻孔齿条44在啮合时发生脱落,安全性高,结构简单,成本低。

51.具体地,防卡推板45沿圆周方向设置有阻挡部453和推压部454,压铆缺口451和钻孔缺口452分别设置于阻挡部453和推压部454之间,防卡推板45处于初始位置时推压部454位于防卡推板45的上部、阻挡部453位于防卡推板45的下部,推压部454的直径大于或等于阻挡部453的直径,钻孔机构2升降时压铆传动柱31与阻挡部453抵顶配合;压铆机构3升降时钻孔传动柱21与阻挡部453抵顶配合。较佳地,推压部454的直径大于阻挡部453的直径,因此压铆缺口451和钻孔缺口452靠近推压部454的一侧边缘较长,在压铆和打孔时,钻孔滑座23或压铆滑座33往下运动时钻孔传动柱21或压铆传动柱31与防卡推板45接触产生更大的侧向力。

52.当压铆传动柱31与压铆缺口451的侧壁推压配合时,钻孔传动柱21抵顶阻挡部453,从而防止钻孔齿条44与传动齿轮42进行啮合,使压铆机构3单独升降,钻孔机构2保持在初始位置;

53.当钻孔传动柱21与钻孔缺口452的侧壁推压配合时,压铆传动柱31抵顶阻挡部453,从而防止压铆齿条43与传动齿轮42进行啮合,使钻孔机构2单独升降,压铆机构3保持在初始位置;从而缩短了压铆机构3和钻孔机构2的升降行程,降低了压铆装订机的整机高度。具体地,传动齿轮42沿圆周方向一体成型有一圈齿轮齿421,压铆缺口451的上侧壁和下侧壁、钻孔缺口452的上侧壁和下侧壁分别与传动齿轮42的相应的齿轮齿421的一侧齿面对齐。

54.当压铆传动柱31与压铆缺口451、钻孔传动柱21与钻孔缺口452的侧壁推压配合的过程中,通过压铆缺口451的上侧壁和下侧壁、钻孔缺口452的上侧壁和下侧壁与压铆传动柱31和钻孔传动柱21的相对位置关系,确保钻孔齿条44和压铆齿条43分别与传动齿轮42精准啮合,避免在啮合的过程中发生撞齿和卡涩。

55.具体地,压铆缺口451的上侧壁和下侧壁的内半段、钻孔缺口452的上侧壁和下侧壁的内半段分别与对齐各个上侧壁和各个下侧壁的齿轮齿421的一侧齿面重合;对齐压铆缺口451的上侧壁的齿轮齿421和对齐压铆缺口451的下侧壁的齿轮齿421之间具有至少一齿轮齿421,对齐钻孔缺口452的上侧壁的齿轮齿421和对齐钻孔缺口452的下侧壁的齿轮齿421之间具有至少一齿轮齿421。压铆缺口451的上侧壁和下侧壁的内半段、钻孔缺口452的上侧壁和下侧壁的内半段和与之对齐的齿轮齿421的一侧齿面重合,其两者形状相同,进一步避免撞齿和卡涩的现象发生。

56.具体地,升降电机41设置有输出轴411,传动齿轮42和防卡推板45分别同轴固定安装于输出轴411,防卡推板45位于传动齿轮42的外侧;防卡推板45的外径大于传动齿轮42的齿顶圆的直径,压铆缺口451的内端部和钻孔缺口452的内端部分别与传动齿轮42的齿根圆对齐且重合。

57.具体地,钻孔齿条44和压铆齿条43相对于传动齿轮42的一侧分别沿竖直方向设置有若干齿条齿,钻孔传动柱21设置于钻孔齿条44的下部且凸出于钻孔齿条44的前侧面,钻孔传动柱21与防卡推板45垂直,压铆传动柱31设置于压铆齿条43的下部且凸出于压铆齿条43的前侧面,压铆传动柱31与防卡推板45垂直;钻孔传动柱21安装有钻孔转轮22,压铆传动柱31安装有压铆转轮32,在传动齿轮42旋转时,压铆转轮32与压铆缺口451的上侧壁和下侧壁推压配合、钻孔转轮22与钻孔缺口452的上侧壁和下侧壁推压配合。

58.在钻孔传动柱21或压铆传动柱31抵顶阻挡部453时,随着传动齿轮42和防卡推板45的旋转,钻孔传动柱21或压铆传动柱31在阻挡部453上滑动,通过压铆转轮32和钻孔转轮22降低摩擦力,降低磨损,防止发生异响,延长零部件的使用寿命,提高连接可靠性。

59.具体地,压铆装订机具有初始状态,如图2和图3所示,在初始状态下,钻孔机构2停止于钻孔初始位置、压铆机构3停止于压铆初始位置、压铆传动柱31位于压铆缺口451中、钻孔传动柱21位于钻孔缺口452中、钻孔齿条44和压铆齿条43分别与传动齿轮42脱离传动连接的状态;

60.如图4所示,在钻孔机构2从钻孔初始位置下降的过程中,传动齿轮42在初始状态下顺时针旋转、钻孔传动柱21与钻孔缺口452的上侧壁推压配合、压铆传动柱31与阻挡部

453抵顶配合、钻孔齿条44与传动齿轮42啮合传动、压铆齿条43与传动齿轮42脱离传动连接的状态,如图5所示,钻孔机构2在传动齿轮42的驱动下持续下降,钻孔传动柱21脱离钻孔缺口452,钻孔齿条44与传动齿轮42保持啮合传动,直至下降至如图5所示的钻孔位置。

61.如图6所示,在钻孔机构2上升至钻孔初始位置的过程中,传动齿轮42逆时针旋转、钻孔传动柱21与钻孔缺口452的下侧壁推压配合、压铆传动柱31与阻挡部453抵顶配合、钻孔齿条44与传动齿轮42啮合传动、压铆齿条43与传动齿轮42脱离传动连接的状态;在钻孔机构2上升和下降的过程中,压铆传动柱31始终抵顶阻挡部453,压铆齿条43与传动齿轮42脱离传动连接的状态,使压铆机构3始终保持在初始位置不动。

62.如图7所示,在压铆机构3从压铆初始位置下降的过程中,传动齿轮42初始状态下逆时针旋转、压铆传动柱31与压铆缺口451的上侧壁推压配合、钻孔传动柱21与阻挡部453抵顶配合,压铆齿条43与传动齿轮42啮合传动、钻孔齿条与传动齿轮42脱离传动连接的状态,如图8所示,压铆机构3在传动齿轮42的驱动下持续下降,压铆传动柱31脱离压铆缺口451,压铆齿条34与传动齿轮42保持啮合传动,直至下降至如图8所示的压铆位置,并停止升降电机24工作,将压铆机构3保持在压铆位置一定的热压铆时间,以热压形成铆头。

63.如图9所示,在压铆机构3上升至压铆初始位置的过程中,传动齿轮42顺时针旋转、压铆传动柱31与压铆缺口451的下侧壁推压配合、钻孔传动柱21与阻挡部453抵顶配合、压铆齿条43与传动齿轮42啮合传动、钻孔齿条与传动齿轮42脱离传动连接的状态。在压铆机构3上升和下降的过程中,钻孔传动柱21始终抵顶阻挡部453,钻孔齿条44与传动齿轮42脱离传动连接的状态,使打孔机构2始终保持在初始位置不动。

64.当压铆机构3或钻孔机构2从初始位置下降时,压铆齿条43或钻孔齿条44需与传动齿轮42从脱离传动连接的状态进入啮合传动的状态,因此压铆齿条43或钻孔齿条44需要一个向下的推力,在钻孔传动柱21与钻孔缺口452的上侧壁推压配合,或者压铆传动柱31与压铆缺口451的上侧壁推压配合时,防卡推板45在旋转时能够给予压铆齿条43或钻孔齿条44所需的向下的推力,避免钻孔机构2或压铆机构3因出现弹簧老化、弹簧弹力不足或者在运行过程中钻孔机构2或压铆机构3意外卡停而出现的压铆齿条43或钻孔齿条44无法啮合传动齿轮42的问题,确保传动的可靠性。

65.较佳地,机架1的底部设置有装订平台11,装订平台11的一侧竖直设置有至少一钻孔导柱12和至少一压铆导柱13,钻孔机构2滑动安装于钻孔导柱12,压铆机构3滑动安装于压铆导柱13,钻孔导柱12套设有钻孔复位弹簧14,钻孔复位弹簧14的上端部抵顶机架1、钻孔复位弹簧14的下端部抵顶钻孔机构2,压铆导柱13套设有压铆复位弹簧15,压铆复位弹簧15的上端部抵顶机架1、压铆复位弹簧15的下端部抵顶压铆机构3,阻挡部453的外周长度大于压铆机构3与装订平台11之间的距离。压铆机构3的移动长度大于钻孔机构2的移动长度;通过压铆复位弹簧15和钻孔复位弹簧14分别对压铆齿条43和钻孔齿条44施加第二个向下的推力,进一步保证其与传动齿轮42的啮合成功率,传动动作更加顺畅、可靠;

66.钻孔复位弹簧14抵压钻孔机构2产生向下的推动力,由于钻孔机构2在初始位置时钻孔齿条44未与传动齿轮42啮合,钻孔复位弹簧14给予顶钻孔机构2向下的推动力,在打孔时,帮助钻孔齿条44与传动齿轮42更好的进行啮合;同理,压铆复位弹簧15抵压压铆机构3产生向下的推动力,在压铆时,帮助压铆齿条43与传动齿轮42更好的进行啮合,避免出现啮合困难的现象,啮合成功率更高。

67.当压铆齿条43与传动齿轮42啮合传动时,钻孔传动柱21抵顶阻挡部453,后,钻孔齿条44与传动齿轮42之间具有一避空间隙,从而使钻孔齿条44与传动齿轮42脱离传动连接的状态,使打孔机构2始终保持在初始位置不动,避空间隙的设定在0.2-2cm,较佳的,控制在0.3-0.6cm;

68.当钻孔齿条44与传动齿轮42啮合传动时,压铆传动柱31抵顶阻挡部453,后,压铆齿条43与传动齿轮42之间具有另一避空间隙,从而使压铆齿条43与传动齿轮42脱离传动连接的状态,使压铆机构3始终保持在初始位置不动,避空间隙的设定在0.2-2cm,较佳的,控制在0.3-0.6cm。

69.具体地,压铆装订机还设置有控制电路,升降电机41与控制电路电性连接,钻孔机构2和压铆机构3的顶面或侧面分别安装有一限位开关5,在初始状态下,两个限位开关5分别与机架1触发配合,两个限位开关5分别电性连接控制电路。通过限位开关5实现自动化升降停机,使用更加便捷。

70.具体地,钻孔机构2包括钻孔滑座23、安装于钻孔滑座23的钻孔马达24、传动传动连接钻孔马达24的钻刀25,钻孔滑座23滑动安装于钻孔导柱12,钻孔齿条44固定安装于钻孔滑座23的一侧,装订平台11位于钻刀25的正下方活动安装有导电胶垫26,导电胶垫26和钻孔马达24分别电性连接控制电路;

71.压铆机构3包括压铆滑座33、安装于压铆滑座33底部的上热压铆组件以及安装在装订平台11位于上热压铆组件的正下方的下热压铆组件34,压铆滑座33滑动安装于压铆导柱13,压铆齿条43固定安装于压铆滑座33的一侧,压铆滑座33沿竖直方向活动插设有一铆管定位针35,铆管定位针35竖直滑动设置,上热压铆组件和下热压铆组件34分别电性连接控制电路。

72.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1