一种版材宽度检测方法及装置与流程

1.本发明涉及一种版材规格检测方案,尤其是涉及一种版材宽度检测方法及装置。

背景技术:

2.按照曝光方式分类,ctp(computer to plate,计算机直接制版)设备目前可以分为内鼓式、外鼓式和平板式三大类,使用最多的是内鼓式和外鼓式。内鼓式主要用于报纸等大幅面版材上;外鼓式适合用热敏版材;平台式特别适用于铝版基。

3.外鼓式成像是用一滚筒作为承托印版的鼓,版被夹住并包在滚筒上由于向心力会造成滚筒的振动,直至停歇,当版随同滚筒转动时,激光就照射在版上。

4.目前主流的外鼓式ctp产品,均可以兼容多种规格的版材。但是,不同规格的版材,其长度和宽度也不相同。对于不同宽度的版材,由于大部分机器采用人工辅助半自动的方法上版,所以可以通过人工调节,使版材相对于辊筒居中放置。辊筒上设计有固定版头和版尾的夹紧装置,分别称为头版夹和尾版夹。对于不同长度的版材,在上版时,尾版夹对应的位置也不相同。用户在制版前,需要根据制版版材规格,调整尾版夹位置,以适应版材长度。当尾版夹调整完毕后,现有的ctp设备要求用户严格按照所设定的版材规格上版,一旦版材规格错误,就会造成上版失败,同时所上版材也会因变形而报废,用户必须手动取下报废的版材,重新恢复机器状态,再更换正确的版材重新上版。

5.因此,有必要在上版的过程中进行版材规格的检测,以防止错误尺寸的版材上到ctp设备的送版机构上,造成设备相关器件存在潜在的损坏可能。

技术实现要素:

6.本发明的目的在于克服现有技术的缺陷,提供一种版材宽度检测方法及装置。

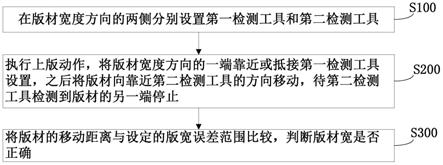

7.为实现上述目的,本发明提出如下技术方案:一种版材宽度检测方法,包括:

8.s100,在版材宽度方向的两侧分别设置第一检测工具和第二检测工具,所述第一检测工具和第二检测工具之间的间距大于版材的宽度;

9.s200,执行上版动作,将版材宽度方向的一端靠近或抵接所述第一检测工具设置,之后将版材向靠近第二检测工具的方向移动,待第二检测工具检测到版材的另一端停止;

10.s300,将版材的移动距离与设定的版材宽度误差范围比较,判断版材宽度是否正确。

11.优选地,所述第一检测工具和第二检测工具在初始状态下分别位于第一原点位置和第二原点位置,在上版流程中,所述第一检测工具从第一原点位置向靠近版材的方向移动到第一检测位置,所述第二检测工具从第二原点位置向靠近版材的方向移动到第二检测位置,所述第一检测位置和第二检测位置之间的间距大于版材的宽度。

12.优选地,所述方法还包括:在执行完成上版动作后,检测版材相对滚筒是否居中,若版材不居中,则根据设定的版材宽度修正值调整版材的位置使其相对滚筒居中,同时调整第一检测工具移动到第一检测位置

′

及调整第二检测工具移动到第二检测位置

′

,所述第

一检测位置

′

和第二检测位置

′

之间的间距等于所述第一检测位置和第二检测位置之间的间距。

13.优选地,所述检测版材相对滚筒是否居中的过程包括:分别测量版材宽度方向的两端到各自对应的滚筒侧边的距离,若两个距离相等,则判断居中,反之,则判断不居中。

14.优选地,通过测绘工具测量版材宽度方向的两端到各自对应的滚筒侧边的距离。

15.优选地,所述s300中,若版材的移动距离在所述版材宽度误差范围内,则判断版材宽度正确,反之,若在所述版材宽度误差范围外,则判断版材宽度不正确。

16.优选地,所述版材宽度修正值根据版材宽度方向的两端到各自对应的滚筒侧边的两个距离差值确定。

17.本发明还揭示了另外一种技术方案:一种版材宽度检测装置,包括第一检测工具、第二检测工具和推版机构,所述第一检测工具和第二检测工具分别设置于版材宽度方向的两侧,所述第一检测工具和第二检测工具之间的间距大于版材的宽度,版材宽度方向的一端在初始状态下靠近或抵接所述第一检测工具设置,所述推版机构位于版材的上方,用于将版材向靠近第二检测工具的方向移动,并在第二检测工具检测到版材的另一端后停止。

18.优选地,所述第二检测工具内设置有到位传感器。

19.优选地,所述第一检测工具和第二检测工具均可移动设置,分别移动调整各自相对版材的位置。

20.本发明的有益效果是:

21.1、本发明通过在现有制版设备上安装多个检测工具,实现对版材的版材宽度的检测,成本低,且适用性高。且本发明可以防止错误尺寸的版材上到机器的送版机构上,进而规避错误尺寸的版材对设备相关器件造成损坏的可能性。

22.2、本发明在版材宽度检测的过程中进行版材居中检测,确保版材上到滚筒上尽可能相对滚筒居中对称,有利于增强版材与滚筒贴紧的气密性。

附图说明

23.图1是本发明方法的流程示意图;

24.图2是本发明装置(第一检测工具和第二检测工具分别位于原点位置)的俯视结构示意图;

25.图3是图2的侧视结构示意图;

26.图4是本发明装置(第一检测工具和第二检测工具分别位于检测位置)的俯视结构示意图;

27.图5是图4的侧视结构示意图;

28.图6是本发明装置(第二检测工具检测到版材时)的俯视结构示意图;

29.图7是图6的侧视结构示意图。

30.附图标记:

31.10、版材,20、第一检测工具,30、第二检测工具,31、到位传感器,40、第一原点位置,50、第二原点位置,60、第一检测位置,70、第二检测位置,80、滚筒,90、推版机构。

具体实施方式

32.下面将结合本发明的附图,对本发明实施例的技术方案进行清楚、完整的描述。

33.本发明所揭示的一种版材宽度检测方法及装置,通过在现有制版设备上安装多个检测工具,实现对版材的版材宽度的检测,可以防止错误尺寸的版材上到机器的送版机构上,且成本低,适用性高。

34.如图1所示,本发明所揭示的一种版材宽度检测方法,包括以下步骤:

35.s100,在版材10宽度方向的两侧分别设置第一检测工具20和第二检测工具30,第一检测工具20和第二检测工具30之间的间距大于版材10的宽度。

36.具体地,结合图1和图2所示,第一检测工具20和第二检测工具30分别位于版材10的宽度方向的两侧,从图中看,即分别位于版材10的左右两侧,且第一检测工具20位于版材10的右侧,第二检测工具30位于版材10的左侧。实施时,第一检测工具20、第二检测工具30可采用检测规,且第二检测工具30内设置有用于检测版材10的到位传感器31。

37.本实施例中,第一检测工具20和第二检测工具30在版材10宽度方向上均可左右移动。在设备初始化后,第一检测工具20和第二检测工具30分别停在右侧的第一原点位置40和左侧的第二原点位置50。第一原点位置40和第二原点位置50大于版材10的宽度。

38.s200,执行上版动作,将版材10宽度方向的一端靠近或抵接第一检测工具20设置,之后将版材10向靠近第二检测工具30的方向移动,待第二检测工具30检测到版材10的另一端停止。

39.具体地,结合图4和图5所示,在上版过程中,第一检测工具20会从第一原点位置40向靠近版材10的方向(即向左)移动到第一检测位置60,第二检测工具30会从第二原点位置50向靠近版材10的方向(即向右)移动到第二检测位置70,移动后,第一检测位置60和第二检测位置70之间的间距大于版材10的宽度,为了便于描述,定义第一检测位置60和第二检测位置70之间的间距与版材10的宽度之间的差值(即第一检测位置60和第二检测位置70之间的间距

‑

版材的宽度)为移动量,该移动量的设定一方面可以方便版材10上版,一方面可使版材10在第一检测位置60和第二检测位置70之间移动,结合第二检测工具30实现版材宽度检测。在其他实施例中,第一检测工具20和第二检测工具30也可不从原点位置移动到各自的检测位置,如原点位置就是检测位置,则无需移动。

40.之后用户完成上版动作,一般将版材10的右侧边抵接第一检测工具20,在设备识别到版材10后,送版机构(图未示)会先将版材10推入到滚筒80的固定版夹(图未示)处固定。

41.在执行完成上版动作之后,还可以进行检测版材10相对滚筒80是否居中,若版材10不居中,则需要根据设定的版材宽度修正值调整版材10的位置使其相对滚筒80居中。具体地,本实施例中,采用测绘工具(图未示)分别测量版材10的左侧边与滚筒80的左侧边之间的第一距离与版材10的右侧边与滚筒80的右侧边之间的第二距离,若两个距离相等,则说明版材10相对滚筒80居中,则无需调整版材10在滚筒80上的位置,若不相等,则需调整版材10相对滚筒80的位置,如第一距离大于第二距离,则说明版材10在滚筒80上偏右,则需向左推动版材10。版材宽度修正值则根据第一距离和第二距离之间的差值进行设定,如设定第一距离和第二距离之间的差值为+4mm时,版材10相对滚筒80偏左,需向右移动4mm才居中,反之,如设定第一距离和第二距离之间的差值为

‑

4mm时,版材10相对滚筒80偏右,需向

左移动4mm才居中。当然,本发明对版材宽度修正值设定正负与版材左移右移的动作不限于这里所限定的,可根据需要设定,如设定第一距离和第二距离之间的差值为

‑

4mm时,版材10相对滚筒80偏左。

42.在上述版材居中流程中,如调整了版材10相对滚筒80的位置,则对应的,第一检测工具20和第二检测工具30相对版材10的位置也需重新调整,调整第一检测工具20移动到第一检测位置

′

及调整第二检测工具30移动到第二检测位置

′

,调整后,第一检测位置

′

和第二检测位置

′

之间的间距始终等于第一检测位置60和第二检测位置70之间的间距。如在上述版材10居中流程中,版材10向左移动了4mm,则对应的,第一检测工具20需从第一原点位置40向左移动4mm到达第一检测位置

′

,第二检测工具30需从第二原点位置50向左移动4mm到达第二检测位置

′

。之后再进入步骤s300。

43.s300,将版材10的移动距离与设定的版材宽度误差范围比较,判断版材宽度是否正确。

44.具体地,结合图6和图7所示,位于版材10上方的推版机构90会将版材10整体向左侧推动,待第二检测工具30检测到版材10的左侧边停止推版。将版材10的移动距离与设定的版材宽度误差范围比较,判断版材宽度是否正确:若版材宽度正确,则版材10的移动量在设定的版材宽度误差范围之内,反之,若版材宽度不正确,则版材10的移动量则在设定的版材宽度误差范围之外。本实施例中,版材宽度误差范围根据上述第一检测工具20和第二检测工具30之间的移动量设定,具体如设定为移动量

±

公差之间,如移动量为4mm,公差为2mm,则版材宽度误差范围可以设定为2mm~6mm(包含边值2mm和6mm)。在其他实施例中,版材10的右侧也可以与第一检测工具20之间呈一定的间距,对应的移动量则根据减去这部分的间距来设定。

45.下面以一具体实施例来描述本发明版材宽度检测的过程。

46.设备初始化后,第一检测工具20和第二检测工具30分别停在左右原点位置,且第一原点位置40和第二原点位置50之间的距离为1180mm。版材参数设定完成,以版材幅面为745mm

×

605mm为例,即版材宽度为745mm,长度为605mm。

47.在上版流程中,第一检测工具20和第二检测工具30从各自的原点位置同时向内推出,其中,第二检测工具30向右推出距离a1为217.5mm(即(1180

‑

745)/2mm),第一检测工具20向左推出距离a2为213.5mm(即(1180

‑

745)/2

‑

4),就是说第一检测工具20比第二检测工具30少行走了4mm(即移动量)。此时用户完成上版动作,版材10右侧边紧靠第一检测工具20设置,在设备识别到版材10后,送版机构先将版材10推入到固定版夹固定,然后推版机构90将版材10整体向左侧移动(移动量约4mm),见到第二检测工具30的到位传感器31后停止推版。考虑市场上版材10幅面宽度方向之间的差异一般都不大于5mm,所以本实施例设定版材宽度识别给定公差为

±

2mm,即本实施例设定的版材宽度误差范围(移动量

±

公差之间)为2mm~6mm,也就是说当推版机构90推动版材10如果推动量在2mm内(含2mm)就被第二检测工具30的到位传感器31检测到,或者说推了6mm还没有被第二检测工具30的到位传感器31识别到,就报版材宽度错误,设备执行卸版流程并软件警告。

48.在用户完成上版动作后,如果因设备制造差异,通过测绘工具测量版材宽度方向的两端到各自对应的滚筒80侧边的距离,发现两个距离不相等,即版材10相对滚筒80左右不居中,则通过软件参数设置的版材宽度修正值,可以调整版材10的左右位置使其相对滚

筒80居中,比如版材宽度修正值设置为4(默认为0,即版材居中),则版材10会比默认位置向右移动4mm,反之亦然。对应的,在版材10居中流程中,版材10向左移动了4mm,则对应的,第一检测工具20需从第一原点位置40向左移动4mm到达第一检测位置

′

,第二检测工具30需从第二原点位置50向左移动4mm到达第二检测位置

′

。之后推版机构90再将版材10整体向左侧推动,待第二检测工具30检测到版材10的左侧边停止推版,判断版材宽度是否正确。

49.另外,结合图2~图7所示,本发明所揭示的一种版材宽度检测装置,包括第一检测工具20、第二检测工具30和推版机构90,第一检测工具20和第二检测工具30分别设置于版材宽度方向的两侧,版材宽度方向的一端在初始状态下靠近或抵接第一检测工具20设置,推版机构90位于版材10的上方,用于将版材10向靠近第二检测工具30的方向移动,并在第二检测工具30检测到版材10的另一端后停止。其中,第一检测工具20、第二检测工具30和推版机构90的工作原理及流程可参见上述方法中的描述,这里不做赘述。

50.本发明的技术内容及技术特征已揭示如上,然而熟悉本领域的技术人员仍可能基于本发明的教示及揭示而作种种不背离本发明精神的替换及修饰,因此,本发明保护范围应不限于实施例所揭示的内容,而应包括各种不背离本发明的替换及修饰,并为本专利申请权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1