一种减反射防近红外激光树脂镜片的制备方法与流程

1.本发明涉及树脂镜片制备技术领域,具体涉及一种减反射防近红外激光的树脂镜片的制备方法。

背景技术:

2.近年来,光学树脂镜片在国内外眼镜市场上需求越来越大,树脂镜片与玻璃镜片相比,具有质量轻、染色性能好、易于加工等优点,中高折射率光学树脂镜片更以高透光率、防紫外、超薄等特有的优势获得使用者的青睐。

3.通常在镜片行业中,镜片折射率达到1.60以上为高折射率,折射率达到1.56为中折射率,折射率在1.56以下为低折射率。影响镜片折射率的因素有很多,由于镜片材料本身的结构差异,其在可见光不同波段对光线的吸收率不同,故会影响镜片本身的光透过性和反射性。为满足树脂镜片光学性能的要求,一般会在树脂镜片表面镀膜,以减少光的反射并增强光的透射,即为光学减反射膜。

4.红外线是人眼不能感光的,主要被角膜吸收,对人眼有着潜在伤害。近红外激光作为生活和工作中常见的激光光源,主要有:用于光通讯泵浦光的808nm光,用于遥控器、虹膜识别,人脸识别的830~940nm的近红外半导体激光,工业上常用的脉冲激光1053nm的yal和1064nm的yag激光,光通讯用的o波段1310nm附近和c+l波段1520~1625nm附近的激发光。这些广泛应用的激光,要求光学膜层上具备减反射和防红外激光的特点,这样的减反射防近红外激光光学膜层比一般减反射防红外的要求更高,膜层更厚。光学薄膜的主要材料为无机材料,但是由于高分子的树脂镜片基底和无机材料膜层的物化性质存在差异,而导致成品镜片应力较高而导致耐温和耐环境性能不佳,尤其减反射防近红外激光的膜层较厚,影响特别显著;另外由于镜片材料本身较差的耐温性限制了其具备更好的使用效果。因此,提供一种具备耐温能力的减反射防近红外激光的树脂镜片成为本领域亟待解决的问题。

技术实现要素:

5.为防护眼睛免受各红外波段,尤其是近红外激光的辐射,本发明旨在于提供一种减反射防近红外激光波段树脂镜片及其制备方法,有效实现防近红外激光波段的同时降低树脂镜片的反射率,并通过降低应力来提升树脂镜片的耐高温性和耐久性。

6.本发明的技术方案是通过以下方式实现的:

7.一种减反射防近红外激光的树脂镜片的制备方法,包括:树脂镜片基片、加硬层、减反射防近红外激光膜层以及防水层;其中,所述树脂镜片基片、加硬层、减反射防近红外激光膜层以及防水层依次排列,所述加硬层位于所述树脂镜片基片表面,所述减反射防近红外激光膜层位于所述加硬层表面,所述防水层位于所述减反射防近红外激光膜层表面;其制备方法包括以下步骤:

8.s1制备加硬层:在所述树脂镜片基片表面形成加硬层,即获得含加硬层的树脂镜片;

9.s2制备减反射防近红外激光膜层:在s1获得的树脂镜片表面形成所述减反射防近红外激光膜层,即获得含减反射防近红外激光膜层的树脂镜片;

10.s3制备防水层:在步骤s2获得的树脂镜片表面形成含防水层的树脂镜片。

11.进一步的,所述减反射防近红外激光膜层包括硅硼复合氧化物层、tio2层以及掺锡氧化铟(即ito)层;优选的,所述硅硼复合氧化物材料由sio2和b2o3组成,且其中sio2占所述硅硼复合氧化物材料的摩尔分数为70%~95%;

12.更进一步的,所述减反射防近红外激光膜层包括十三层,所述第一层硅硼复合氧化物层位于所述加硬层表面,且所述第一层硅硼复合氧化物层、第二层ito层、第三层硅硼复合氧化物层、第四层tio2层、第五层硅硼复合氧化物层、第六层tio2层、第七层硅硼复合氧化物层、第八层tio2层、第九层硅硼复合氧化物层、第十层为ito层或tio2层、第十一层硅硼复合氧化物层、第十二层ito层以及第十三层硅硼复合氧化物层依次排列;

13.进一步的,所述步骤s2制备减反射防近红外激光膜层包括以下步骤:

14.s21:在步骤s1获得的树脂镜片表面形成含第一层硅硼复合氧化物层的树脂镜片;

15.s22:在步骤s21获得的树脂镜片表面形成含第二层ito层的树脂镜片;

16.s23:在步骤s22获得的树脂镜片表面形成含第三层硅硼复合氧化物层的树脂镜片;

17.s24:在步骤s23获得的树脂镜片表面形成含第四层tio2层的树脂镜片;

18.s25:在步骤s24获得的树脂镜片表面形成含第五层硅硼复合氧化物层的树脂镜片;

19.s26:在步骤s25获得的树脂镜片表面形成含第六层tio2层的树脂镜片;

20.s27:在步骤s26获得的树脂镜片表面形成含第七层硅硼复合氧化物层的树脂镜片;

21.s28:在步骤s27获得的树脂镜片表面形成含第八层tio2层的树脂镜片;

22.s29:在步骤s28获得的树脂镜片表面形成含第九层硅硼复合氧化物层的树脂镜片;

23.s210:在步骤s29获得的树脂镜片表面形成含第十层ito层或形成含第十层tio2层的树脂镜片;

24.s211:在步骤s210获得的树脂镜片表面形成含第十一层硅硼复合氧化物层的树脂镜片;

25.s212:在步骤s211获得的树脂镜片表面形成含第十二层ito层的树脂镜片;

26.s213:在步骤s212获得的树脂镜片表面形成含第十三层硅硼复合氧化物层的树脂镜片;

27.进一步的,所述树脂镜片的平均反射率≤2.5%;

28.进一步的,所述树脂镜片在近红外波段805nm~1080nm的双面平均透过率≤12%;

29.进一步的,所述树脂镜片在近红外光通讯o波段1260~1360nm的双面平均透过率≤12%;

30.进一步的,所述树脂镜片在近红外光通讯c+l波段1520~1625nm的双面平均透过率≤8%;

31.更进一步的,所述s1制备加硬层的步骤包括:将超声波清洗干净的树脂镜片基片

浸入质量百分含量20~30%的加硬液水溶液中,浸渍温度10~20℃,浸渍4~10秒后以1~3.0mm/s的速度提拉出溶液,然后在60~90℃烘干2~4小时后将上述基片取出并送至烘箱内、在100~140℃干燥固化120~200min,即得含加硬层的树脂镜片;

32.更进一步的,所述步骤s2包括:在真空镀膜机内、采用真空镀膜工艺,将固态膜层材料蒸发后经过气相传输,在s1步骤获得的树脂镜片表面沉积成薄膜,形成减反射防近红外激光膜层,具体包括以下步骤:

33.s21:在s1获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内温度为50~70℃、有离子源辅助工艺的条件下,采用高能电子束加热硅硼复合氧化物,以速率为将蒸发后的硅硼复合氧化物以纳米级分子形式沉积,获得含第一层硅硼复合氧化物层的树脂镜片;

34.s22:在s21获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为50~70℃、有离子源辅助工艺的条件下,采用高能电子束加热ito,以速率为将蒸发后的ito以纳米级分子形式沉积,获得含第二层ito层的树脂镜片;

35.s23:在s22获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第三层硅硼复合氧化物层的树脂镜片;;

36.s24:在s23获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为50~70℃、并有离子源辅助工艺的条件下,采用高能电子束加热tio2,以速率为将蒸发后的tio2以纳米级分子形式沉积,获得含第四层tio2层的树脂镜片;

37.s25:在s24获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第五层硅硼复合氧化物层的树脂镜片;

38.s26:在s25获得的树脂镜片表面,继续采用真空镀膜工艺,重复s24的工艺步骤,形成含第六层tio2层的树脂镜片;

39.s27:在s26获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第七层硅硼复合氧化物层的树脂镜片;

40.s28:在s27获得的树脂镜片表面,继续采用真空镀膜工艺,重复s24的工艺步骤,形成含第八层tio2层的树脂镜片;

41.s29:在s28获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第九层硅硼复合氧化物层的树脂镜片;

42.s210:在s29获得的树脂镜片表面,继续采用真空镀膜工艺,重复s22的工艺步骤,形成含第十层ito层的树脂镜片;或在s29获得的树脂镜片表面,继续采用真空镀膜工艺,重复s24的工艺步骤,形成含第十层tio2层的树脂镜片;

43.s211:在s210获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第十一层硅硼复合氧化物层的树脂镜片;

44.s212:在s211获得的树脂镜片表面,继续采用真空镀膜工艺,重复s24的工艺步骤,形成含第十二层tio2层的树脂镜片;

45.s213:在步骤s212获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,形成含第十三层硅硼复合氧化物层的树脂镜片;

46.更进一步的,s3所述制备防水层的步骤包括:在s2步骤获得的镜片表面,继续采用真空镀膜工艺,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为50~80℃条件下,采用高能

电子束加热防水材料,以速率将蒸发后的防水材料以纳米级分子形式沉积于s2获得的树脂镜片表面,即得。

47.有益效果

48.可见光平均反射率:是指在c光(cie中定义的色温6774k的光源)照明下的单面视觉平均反射率;

49.可见光平均透过率,是指在c光(cie中定义的色温6774k的光源)照明下的视觉平均镜片(双面)的总透过率;

50.805~1080nm透过率:这里指双面镀好后,镜片在805~1080nm的算术平均通过率。

51.1260~1360nm透过率:这里指双面镀好后,镜片在光通讯o波段1260~1360nm的算术平均通过率。

52.1520~1625nm透过率:这里指双面镀好后,镜片在光通讯c+l波段1520~1580nm的算术平均通过率。

53.采用减反射防近红外激光膜层能有有效防近红外激光并具备良好的光学效果和耐高温性能:

54.(1)针对805~1080nm波段的近红外激光利用多层膜干涉截止的方法,透射率控制在10%左右;采用tio2料的膜层以实现此光学效果:由于tio2的折射率高,使防护此波段的激光截止效果更好,可见光波段的反射率较低;

55.(2)对于光通讯o波段的红外激光,利用ito的近红外吸收效果,透射率控制在10%左右;对于光通讯c+l波段的红外激光,利用ito近红外吸收效果,透射率控制在4~7%范围;

56.采用特定厚度的ito材料制备膜层来获得良好的红外光截止效果,ito在红外波段的消光系数较高,产生类似金属膜的效果,可以有效截止红外波段(1200nm以上),对光通讯的o波段和c+l波段有着显著的吸收保护效果,保护人眼免受近红外激光的辐射;并利用ito的电导性,对于微波和电场都有防护性;并限制在一定厚度以保障树脂镜片可见光区的透射。

57.(3)提升产品的耐高温性能:本发明采用硅硼复合氧化物层,有效避免了sio2容易形成长柱状结果导致膜层高应力,保持膜层的玻璃态结构,提高膜层的耐高温性能,能够耐受70℃;

58.(4)减少膜层和基片的不匹配效果,使产品的具有耐久性。

59.本发明制备的树脂镜片产品在保护人眼防护近红外激光辐射的同时具有良好的视觉效果:特别是在光通讯组装和应用等场合。

附图说明

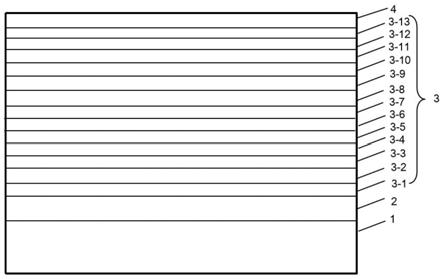

60.图1是本发明实施例1制备的一种减反射防近红外激光树脂镜片各层示意图;树脂镜片基片1、加硬层2、减反射防近红外激光膜层3、防水层4;其中,减反射防近红外激光膜层3包括:硅硼复合氧化物层3

‑

1、ito层3

‑

2、硅硼复合氧化物层3

‑

3、tio2层3

‑

4、硅硼复合氧化物层3

‑

5、tio2层3

‑

6、硅硼复合氧化物层3

‑

7、tio2层3

‑

8、硅硼复合氧化物层3

‑

9、ito层3

‑

10、硅硼复合氧化物层3

‑

11、ito层3

‑

12、硅硼复合氧化物层3

‑

13

[0061][0062][0063]

图2是本发明实施例3制备的一种减反射防近红外激光树脂镜片各层示意图;树脂镜片基片1、加硬层2、减反射防近红外激光膜层3、防水层4;其中,减反射防近红外激光膜层3包括:硅硼复合氧化物层3

‑

1、ito层3

‑

2、硅硼复合氧化物层3

‑

3、tio2层3

‑

4、硅硼复合氧化物层3

‑

5、tio2层3

‑

6、硅硼复合氧化物层3

‑

7、tio2层3

‑

8、硅硼复合氧化物层3

‑

9、tio2层3

‑

10、硅硼复合氧化物层3

‑

11、ito层3

‑

12、硅硼复合氧化物层3

‑

13

[0064][0065]

具体实施方式

[0066]

在一个具体的实施方式中,所述硅硼复合氧化物我们委托常州市瞻驰光电科技股份有限公司开发并生产,硅硼复合氧化物由sio2和b2o3组成,其中sio2的摩尔分数为75%~95%,具体型号参见实施例和对比例。

[0067]

在一个具体的实施方式中,选取折射率为1.60的树脂镜片作为基片,例如选取其镜片基片制备单体为日本三井化学株式会社的mr

‑

8,以下简称“mr

‑

8”;

[0068]

在一个具体的实施方式中,选取伊藤光学工业株式会社(以下简称为“z117”)型号z117作为加硬液,选择该加硬液制备本发明所述镜片,极大地提高了膜层之间的致密衔接性;

[0069]

在一个具体的实施方式中,所述加硬层的材料为有机硅;优选的,所述有机硅中至少含有ti元素;进一步的,所述加硬层的厚度为1~5μm;

[0070]

进一步的,所述减反射防近红外激光膜层的总厚度为800~1800nm;

[0071]

进一步的,所述减反射防近红外激光膜层的ito层总厚度为100~300nm;

[0072]

进一步的,所述防水层的厚度为4~20nm;

[0073]

在一个具体的实施方式中,所述减反射防近红外激光膜层各层厚度为:

[0074]

所述第一层硅硼复合氧化物层厚度为0~180nm,优选5~30nm;

[0075]

所述第二层ito层厚度为8~60nm,优选15~40nm;

[0076]

所述第三层硅硼复合氧化物层厚度为6~60nm,优选7~45nm;

[0077]

所述第四层tio2层厚度为50~160nm,优选60~140nm;

[0078]

所述第五层硅硼复合氧化物层厚度为80~250nm,优选120~200nm;

[0079]

所述第六层tio2层厚度为60~200nm,优选85~140nm;

[0080]

所述第七层硅硼复合氧化物层厚度为80~250nm,优选120~200nm;

[0081]

所述第八层tio2层厚度为60~200nm,优选85~140nm;

[0082]

所述第九层硅硼复合氧化物层厚度为80~250nm,优选120~200nm;

[0083]

所述第十层ito层厚度为60~210nm,优选80~150nm;或第十层tio2层厚度为60~200nm,优选85~140nm;

[0084]

所述第十一层硅硼复合氧化物层厚度为80~250nm,优选120~200nm;

[0085]

所述第十二层ito层厚度为60~210nm,优选80~150nm;

[0086]

所述第十三层硅硼复合氧化物层厚度为50~160nm,优选60~120nm;

[0087]

(一)实施例

[0088]

实施例1

[0089]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:硅硼复合氧化物层3

‑

1(其中sio2和b2o3摩尔百分比:92%sio2、8%b2o3;委托常州市瞻驰光电科技股份有限公司开发并生产,材料型号为bl08)/24.2nm、ito层3

‑

2/27.51nm、硅硼复合氧化物层3

‑

3/9.18nm(材料同3

‑

1)、tio2层3

‑

4/73.78nm、硅硼复合氧化物层3

‑

5/176.56nm(材料同3

‑

1)、tio2层3

‑

6/107.6nm、硅硼复合氧化物层3

‑

7/162.18nm(材料同3

‑

1)、tio2层3

‑

8/95.87nm、硅硼复合氧化物层3

‑

9/150.64nm(材料同3

‑

1)、ito层3

‑

10/105nm、硅硼复合氧化物层3

‑

11/138.42nm(材料同3

‑

1)、ito层3

‑

12/95.18nm、硅硼复合氧化物层3

‑

13/76.96nm(材料同3

‑

1);防水层4采用含氟防水材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法包括以下步骤:

[0090]

s1:制作加硬层:将超声波清洗干净的树脂镜片基片浸入质量百分含量27%的型号为z117的加硬液水溶液中,浸渍温度15℃,浸渍5秒后以2.0mm/s的速度提拉出溶液;80℃烘干3小时后将上述基片取出并送至烘干箱内、在120℃干燥固化150min,即得含加硬层的树脂镜片;

[0091]

s2:制备减反射防近红外激光膜层:在真空镀膜机内、采用真空镀膜工艺,将固态膜层材料蒸发后经过气相传输,在s1步骤获得的树脂镜片表面沉积成薄膜,形成减反射防近红外激光层,具体包括以下步骤:

[0092]

s21:在s1获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内温度为60℃、离子源辅助工艺,采用高能电子束加热硅硼复合氧化物,以速率为将蒸发后的硅硼复合氧化物以纳米级分子形式沉积,获得含第一层硅硼复合氧化物层的树脂镜片;

[0093]

s22:在s21获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、有离子源辅助工艺的条件下,采用高能电子束加热钛铌复合氧化物,以速率为将蒸发后的ito以纳米级分子形式沉积,获得含第二层ito层的树脂镜片;

[0094]

s23:在s22获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,获得含第三层硅硼复合氧化物层的树脂镜片;

[0095]

s24:在s23获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、并有离子源辅助工艺的条件下,采用高能电子束加热tio2,以速率为将蒸发后的tio2以纳米级分子形式沉积,获得含第四层tio2层的树脂镜片;

[0096]

s25:在s24获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,获得含第五层硅硼复合氧化物层的树脂镜片;

[0097]

s26:在s25获得的树脂镜片表面,重复s24的工艺步骤,获得含第六层tio2层的树脂镜片;

[0098]

s27:在s26获得的树脂镜片表面,重复s21的工艺步骤,获得含第七层硅硼复合氧化物层的树脂镜片;

[0099]

s28:在s27获得的树脂镜片表面,重复s24的工艺步骤,获得含第八层tio2层的树脂镜片;

[0100]

s29:在s28获得的树脂镜片表面,重复s21的工艺步骤,获得含第九层硅硼复合氧化物层的树脂镜片;

[0101]

s210:在s29获得的树脂镜片表面,重复s22的工艺步骤,获得含第十层ito层的树脂镜片;

[0102]

s211:在s210获得的树脂镜片表面,重复s21的工艺步骤,获得含第十一层硅硼复合氧化物层的树脂镜片;

[0103]

s212:在s211获得的树脂镜片表面,重复s24的工艺步骤,获得含第十二层tio2层的树脂镜片;

[0104]

s213:在步骤s212获得的树脂镜片表面,重复s21的工艺步骤,获得含第十三层硅硼复合氧化物层的树脂镜片;

[0105]

s3制备防水层:在s2获得的树脂镜片表面形成防水层:在s213步骤获得的镜片表面,继续采用真空镀膜工艺,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃条件下,采用高能电子束加热材料,以速率为将蒸发后的含氟防水材料以纳米级分子形式沉积于s213获得的树脂镜片表面,即得。

[0106]

实施例2

[0107]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:硅硼复合氧化物层3

‑

1(其中sio2和b2o3摩尔百分比:80%sio2、20%b2o3;委托常州市瞻驰光电科技股份有限公司开发并生产,材料型号为bl20)/24.2nm、ito层3

‑

2/27.51nm、硅硼复合氧化物层3

‑

3/9.18nm(材料同3

‑

1)、tio2层3

‑

4/73.78nm、硅硼复合氧化物层3

‑

5/176.56nm(材料同3

‑

1)、tio2层3

‑

6/107.6nm、硅硼复合氧化物层3

‑

7/162.18nm(材料同3

‑

1)、tio2层3

‑

8/95.87nm;硅硼复合氧化物层3

‑

9/150.64nm(材料同3

‑

1)、ito层3

‑

10/105nm、硅硼复合氧化物层3

‑

11/138.42nm(材料同3

‑

1)、ito层3

‑

12/95.18nm、硅硼复合氧化物层3

‑

13/76.96nm(材料同3

‑

1);防水层4采用含氟防水材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法同实施例1。

[0108]

实施例3

[0109]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:硅硼复合氧化物层3

‑

1(其中sio2和b2o3摩尔百分比:92%sio2、8%b2o3;委托常州市瞻驰光电科技股份有限公司开发并生产,材料型号为bl08)/24.2nm、ito层3

‑

2/33.56nm、硅硼复合氧化物层3

‑

3/7.82nm(材料同3

‑

1)、tio2层3

‑

4/63.68nm、硅硼复合氧化物层3

‑

5/162.29nm(材料同3

‑

1)、tio2层3

‑

6/98.07nm、硅硼复合氧化物层3

‑

7/145.87nm(材料同3

‑

1)、tio2层3

‑

8/102.7nm;硅硼复合氧化物层3

‑

9/164.78nm(材料同3

‑

1)、tio2层3

‑

10/115.2nm、硅硼复合氧化物层3

‑

11/170.82nm(材料同3

‑

1)、ito层3

‑

12/133.04nm、硅硼复合氧化物层3

‑

13/83.8nm(材料同3

‑

1);防水层4采用含氟防水材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法同实施例1。

[0110]

对比例1

[0111]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:sio2层3

‑

1/24.2nm、ito层3

‑

2/27.51nm、sio2层3

‑

3/9.18nm、tio2层3

‑

4/73.78nm、sio2层3

‑

5/176.56nm、tio2层3

‑

6/107.6nm、sio2层3

‑

7/162.18nm、tio2层3

‑

8/95.87nm;sio2层3

‑

9/150.64nm、ito层3

‑

10/105nm、sio2层3

‑

11/138.42nm、ito层3

‑

12/95.18nm、sio2层3

‑

13/76.96nm;防水层4采用含氟防水材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法包括以下步骤:

[0112]

s1:制作加硬层:将超声波清洗干净的树脂镜片基片浸入质量百分含量27%的型号为z117的加硬液水溶液中,浸渍温度15℃,浸渍5秒后以2.0mm/s的速度提拉出溶液;80℃烘干3小时后将上述基片取出并送至烘干箱内干燥固化,干燥固化温度120℃,固化时间150min,即得含加硬层的树脂镜片;

[0113]

s2制备减反射红外膜层:在真空镀膜机内、采用真空镀膜工艺,将固态膜层材料蒸发后经过气相传输,在s1步骤获得的树脂镜片表面沉积成薄膜,形成减反射红外层,具体包括以下步骤:

[0114]

s21:在s1获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内温度为60℃、采用高能电子束加热sio2,以速率为将蒸发后的sio2以纳米级分子形式沉积,获得第一层sio2层的树脂镜片;

[0115]

s22:在s21获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、有离子源辅助工艺的条件下,采用高能电子束加热钛铌复合氧化物,以速率为将蒸发后的ito以纳米级分子形式沉积,获得含第二层ito层的树脂镜片;

[0116]

s23:在s22获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,获得含第三层sio2层的树脂镜片;

[0117]

s24:在s23获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、并有离子源辅助工艺的条件下,采用高能电子束加热tio2,以速率为将蒸发后的tio2以纳米级分子形式沉积,获得含第四层tio2层的树脂镜片;

[0118]

s25:在s24获得的树脂镜片表面,再交替重复s23、s24步骤2次,依次分别再形成含二层sio2和tio2的树脂镜片,包括获得第五层sio2层、第六层tio2层、第七层sio2层、第八层tio2层;

[0119]

s26:在s25获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,获得含第九层sio2层的树脂镜片;

[0120]

s27:在s26获得的树脂镜片表面,继续采用真空镀膜工艺,重复s22的工艺步骤,获得含第十层ito层的树脂镜片;

[0121]

s28:在s27获得的树脂镜片表面,继续重复s26、s27步骤,获得含第十一层sio2层、第十二层ito层的树脂镜片;

[0122]

s29:在s28获得的树脂镜片表面,继续采用真空镀膜工艺,重复s21的工艺步骤,获得含第十三层sio2层的树脂镜片,即得。

[0123]

对比例2

[0124]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:硅硼复合氧化物层3

‑

1(其中sio2和b2o3摩尔百分比:92%sio2、8%b2o3;委托常州市瞻驰光电科技股份有限公司开发并生产,材料型号为bl08)/24.2nm、tio2层3

‑

2/12.38nm、硅硼复合氧化物层3

‑

3/24.44nm(材料同3

‑

1)、tio2层3

‑

4/121.68nm、硅硼复合氧化物层3

‑

5/163.99nm(材料同3

‑

1)、tio2层3

‑

6/108.56nm、硅硼复合氧化物层3

‑

7/153.34nm(材料同3

‑

1)、tio2层3

‑

8/72.09m;硅硼复合氧化物层3

‑

9/165.22nm(材料同3

‑

1)、tio2层3

‑

10/106.35nm、硅硼复合氧化物层3

‑

11/183.28nm(材料同3

‑

1)、tio2层3

‑

12/242.39nm、ito层3

‑

13/80nm、硅硼复合氧化物层3

‑

14/77.83nm(材料同3

‑

1);防水层

4采用含氟防水材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法包括以下步骤:

[0125]

s1:制作加硬层:将超声波清洗干净的树脂镜片基片浸入质量百分含量27%的型号为z117的加硬液水溶液中,浸渍温度15℃,浸渍5秒后以2.0mm/s的速度提拉出溶液;80℃烘干3小时后将上述基片取出并送至烘干箱内、在120℃干燥固化150min,即得含加硬层的树脂镜片;

[0126]

s2制备减反射防近红外激光膜层:在真空镀膜机内、采用真空镀膜工艺,将固态膜层材料蒸发后经过气相传输,在s1步骤获得的树脂镜片表面沉积成薄膜,形成减反射防近红外激光层,具体包括以下步骤:

[0127]

s21:在s1获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内温度为60℃、离子源辅助工艺,采用高能电子束加热硅硼复合氧化物,以速率为将蒸发后的硅硼复合氧化物以纳米级分子形式沉积,获得含第一层硅硼复合氧化物层的树脂镜片;

[0128]

s22:在s21获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、并有离子源辅助工艺的条件下,采用高能电子束加热tio2,以速率为将蒸发后的tio2以纳米级分子形式沉积,获得含第二层tio2层的树脂镜片;

[0129]

s23:在s22获得的树脂镜片表面,再交替重复s21、s22步骤5次,依次分别再形成含第三层硅硼复合氧化物层、第四层tio2层、第五层硅硼复合氧化物层、第六层tio2层、第七层硅硼复合氧化物层、第八层tio2层、第九层硅硼复合氧化物层、第十层tio2层、第十一层硅硼复合氧化物层、第十二层tio2层的树脂镜片;

[0130]

s24:在s23获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃、有离子源辅助工艺的条件下,采用高能电子束加热钛铌复合氧化物,以速率为将蒸发后的ito以纳米级分子形式沉积,获得含第十三层ito层的树脂镜片;

[0131]

s25:在s24获得的树脂镜片表面,在本底真空度≤3

×

10

‑3pa、且镀膜舱内温度为60℃、离子源辅助工艺,采用高能电子束加热硅硼复合氧化物,以速率为将蒸发后的硅硼复合氧化物以纳米级分子形式沉积,获得含第十四层含硅硼复合氧化物层的树脂镜片;

[0132]

s3制备防水层:在s2获得的树脂镜片表面形成防水层:在s213步骤获得的镜片表面,继续采用真空镀膜工艺,在本底真空度≤3

×

10

‑3pa、且镀膜舱内的温度为60℃条件下,采用高能电子束加热材料,以速率为将蒸发后的含氟防水材料以纳米级分子形式沉积于s213获得的树脂镜片表面,即得。

[0133]

对比例3

[0134]

一种减反射防近红外激光树脂镜片,依次排列包括:树脂镜片基片1(mr

‑

8);加硬层2(z117)/2.6~3μm;减反射层3包括:硅硼复合氧化物层3

‑

1(其中sio2和b2o3摩尔百分比:50%sio2、50%b2o3;委托常州市瞻驰光电科技股份有限公司开发并生产,材料型号为bl50)/24.2nm、ito层3

‑

2/27.51nm、硅硼复合氧化物层3

‑

3/9.18nm(材料同3

‑

1)、tio2层3

‑

4/73.78nm、硅硼复合氧化物层3

‑

5/176.56nm(材料同3

‑

1)、tio2层3

‑

6/107.6nm、硅硼复合氧化物层3

‑

7/162.18nm(材料同3

‑

1)、tio2层3

‑

8/95.87nm;硅硼复合氧化物层3

‑

9/150.64nm(材料同3

‑

1)、ito层3

‑

10/105nm、硅硼复合氧化物层3

‑

11/138.42nm(材料同3

‑

1)、ito层3

‑

12/95.18nm、硅硼复合氧化物层3

‑

13/76.96nm(材料同3

‑

1);防水层4采用含氟防水

材料(例如含有全氟三丁胺(c

12

f

27

n))/10nm;所述树脂镜片的制备方法同实施例1。

[0135]

二、实验例

[0136]

1.测定实施例1~3和对比例1~3平均透射率和防近红外激光效果

[0137]

对实施例1~3以及对比例1~3制备获得的镜片,测定其可见光平均反射率和透过率,及几个主要近红外激光波段的透过率;测量结果记录在表1和表2中。

[0138]

表1

[0139][0140][0141]

表2

[0142][0143]

由此可见,ito厚度较薄的对比例2,不能实现良好的防红外激光效果。

[0144]

2.耐温、耐久性测试

[0145]

2.1耐温实验:

[0146]

完成样品后,存放一周后测试了样品的耐温性能。耐温性能的测试方法是参照国家树脂镜片耐温标准(gb 10810.4

‑

2012)中的第5.8条款:通过55℃、30分钟的烘烤测试。通过后同样的方法每次增加5℃烘烤30分钟测试,直到镜片出现膜裂或橘皮等失效现象,并记录合格的最高温度。结果记录在如下表2中。

[0147]

2.2高温高湿测试

[0148]

参照树脂镜片耐高温高湿测试调试为:70℃、95%湿度下的存储24小时,查看制备镜片是否存在膜裂或橘皮等明显失效现象;每次高温高湿测试放入不同位置的3片树脂镜片。结果记录在如下表3中。

[0149]

表3

[0150][0151][0152]

由此可见,在其他条件不变的情况下,低折射率材料采用以sio2为主的硅硼复合氧化物的耐高温性能、高温附着力、耐久性比其他常规材料更好;我们采用这两种材料及其合适的工艺和设计以保证减反射防近红外激光产品的耐高温性和耐久性。分析对比例3,由于b2o3比例太高,致使膜层不能形成较稳定的网格结构,导致耐温和耐高温高湿性能下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1