光散射多孔微发泡结构PET的制备方法及扩散膜与流程

光散射多孔微发泡结构pet的制备方法及扩散膜

技术领域

1.本发明涉及高分子材料加工领域,具体是一种光散射多孔微发泡结构pet的制备方法及扩散膜。

背景技术:

2.近年来平板显示技术和产品迅速发展,平板显示行业和市场正在全球范围内快速增长。平板显示器被大量应用于电视、电脑显示器、笔记本电脑、手机、数码相机、gps导航仪等。背光模组作为fpd的重要组成部分,主要是由背光源、导光板、光学扩散膜、棱镜膜和反射膜组成。光学扩散膜位于导光板的上方,光线透过扩散膜后会发生许多折射、反射与散射现象,从而形成均匀面光源以达到光学扩散的效果。

3.但是传统的光扩散膜是将功能性扩散粒子分布于膜材中,可以使涂层形成微米级别的凹凸面,这些凹凸面对入射光线进行散射,起到光扩散的作用。但是这些常用的功能性扩散粒子存在紫外吸收,以及在薄膜中分散不均,当扩散粒子在扩散层上填充密度较小时,散射中心的密度就变小,当扩散粒子在扩散层上填充密度较大时甚至出现粒子叠加现象,则意味着光学拥堵现象,不利于散射,最终导致显示亮度不均、扩散粒子脱落、摩擦翘曲严重等问题,并且这些功能性扩散粒子设计制造复杂,成本较高。

技术实现要素:

4.本发明的目的在于提供光散射多孔微发泡结构pet的制备方法及扩散膜,从发光器件射出的光线射入多孔结构膜时,多孔结构中充斥着连续的空气小气泡,小气泡在pet基体中为有效的散射中心,对入射光线进行有效散射。同时由于扩散层的多孔粒子云的密度高达10

11

cm3,多孔膜的散射系数变大,散射截面增大,且多孔膜中的有效厚度增强其散射面积扩大。

5.同时多孔结构的扩散膜中的微孔结构破坏了pet微观层面表面形貌,为凹凸有致的山峦结构,降低了透明pet分子中存在的微观范德华作用力,pet韧性增强,柔韧性更好,膜材四周剪切应力降低,翘曲度降低。

6.本发明的目的可以通过以下技术方案实现:

7.光散射多孔微发泡结构pet的制备方法,多孔微发泡结构pet通过压力转变法实现,所述制备方法具体包括:利用co2超临界气体溶解进pet材料中,经过饱和,co2与pet混合均匀,成为均相体系,通过相分离技术,实现co2成核,然后通过降压法阻止气泡生长;

8.通过调控发泡压力、发泡温度、饱和时间和卸压实现多孔微发泡结构pet的生产;

9.发泡压力为:40mpa

‑

50mpa,发泡温度为:60℃

‑

100℃,饱和时间为0.5min

‑

2min。

10.进一步的,所述卸压的方式为快速卸压,快速卸压分为两个阶段:

11.第一阶段快速卸压从初始压力下降到co2临界压力,临界压力为:7.38mpa,co2超临界气体的密度为:0.448g/cm

‑3,第一阶段快速卸压耗时1s

‑

12s;

12.第二阶段快速卸压从co2临界压力下降到外界大气压力,第二阶段快速卸压耗时

5s

‑

50s。

13.进一步的,所述多孔微发泡结构的pet的孔径大小≤600nm,孔隙率1.20

×

10

12

‑

4.00

×

10

12

,多孔微发泡结构的pet为相连多孔结构。

14.一种扩散膜,包括权利要求1

‑

3任意一项所述的多孔微发泡结构pet。

15.进一步的,所述扩散膜包括扩散层、薄膜芯层和抗刮伤层,薄膜芯层位于扩散层与抗刮伤层之间,扩散层与薄膜芯层之间形成第一光学面,薄膜芯层与抗刮伤层之间形成第二光学面;

16.进一步的,所述扩散层为pet材料制成,pet材料中分布有光散射多孔微发泡结构;

17.所述薄膜芯层为对苯二甲酸乙二醇酯材料制成;

18.所述抗刮伤层为光学保护树脂材料制成;

19.进一步的,所述扩散膜按重量份计包括:10

‑

25份的多孔微发泡结构的pet,55

‑

70份的对苯二甲酸乙二醇酯,10

‑

25份光学保护树脂。

20.进一步的,所述多孔微发泡结构pet的厚度为9um

‑

22.5um。

21.一种扩散膜的制备方法,其特征在于,所述制备方法包括:

22.s1:将10

‑

25份的微发泡结构pet扩散层放卷至55

‑

70份的薄膜芯层上,所述薄膜芯层包含第一光学面和第二光学面,扩散层与薄膜芯层通过胶水固化,干燥后收卷得到含有正面涂层的半成品;

23.s2:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至10

‑

25份的抗刮伤层上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

24.一种扩散膜的制备装置,所述制备装置包括:提取模块、分离模块和回收模块;

25.所述回收模块包括用于储存气态co2的储藏室、对co2进行液化的液化室,储藏室和液化室通过管道连通;

26.所述分离模块包括分离co2的分离器和产品室,产品室位于分离器内;

27.所述提取模块包括同于萃取co2的萃取器和用于提取超临界流体co2的提取器;

28.所述制备装置还包括:高压泵和加热器;

29.置于co2储藏室中的co2依次通过高压泵、加热器、通过萃取器,萃取高纯度的超临界状态下co2,超临界的co2流体与之前置于分离器中的pet膜材作用。pet材料上的多孔未结构是通过控制高压泵的压强和泄压时间,加热器的温度来调控。

30.本发明的有益效果:

31.本发明相对于传统的在扩散膜扩散层表面涂敷有机/无机扩散粒子增强光的扩散能力,本发明专利中利用在扩散膜扩散层表面制备多孔微结构,不仅改善了传统扩散膜显示亮度不均、扩散粒子脱落、易摩擦,翘曲严重等问题,同时透光率,雾度、油墨附着力、表面阻抗不低于传统扩散膜。

附图说明

32.下面结合附图对本发明作进一步的说明。

33.图1是本发明扩散膜结构示意图;

34.图2是本发明超临界co2发泡装置;

35.图3是本发明多孔微扩散膜孔径大小对比图;

36.图4是本发明多孔微扩散膜孔隙率对比图;

37.图5是本发明多孔微扩散膜翘曲数据对比图;

38.图6是本发明多孔微扩散膜光学亮度数据对比图;

39.图7是本发明多孔微扩散膜均齐数据对比图;

40.图8是本发明多孔微扩散膜雾度数据对比图;

41.图9是本发明多孔微扩散膜透光率数据对比图;

42.图10是本发明多孔扩散膜表面阻抗数据对比图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.一种翘曲可控且无散射粒子扩散膜,扩散膜包括扩散层1、薄膜芯层2和抗刮伤层3,薄膜芯层2位于扩散层1与抗刮伤层3之间,扩散层1与薄膜芯层2之间形成第一光学面10,薄膜芯层2与抗刮伤层3之间形成第二光学面20。

45.扩散层1为pet材料制成,pet材料中分布有光散射多孔微发泡结构;

46.薄膜芯层2为对苯二甲酸乙二醇酯材料制成;

47.抗刮伤层3为光学保护树脂材料制成;

48.扩散膜按重量份计包括:10

‑

25份的多孔微发泡结构的pet,55

‑

70份的对苯二甲酸乙二醇酯,10

‑

25份光学保护树脂。

49.光散射多孔微发泡结构pet的制备方法,多孔微发泡结构pet通过压力转变法实现。

50.利用co2超临界气体溶解进pet材料中,经过一段时间的饱和,co2与pet混合均匀,成为均相体系,通过相分离技术,实现co2成核,然后通过降压法阻止气泡生长

51.具体通过调控发泡压力、发泡温度、饱和时间和卸压实现多孔微发泡结构pet的生产。

52.发泡压力为:40mpa

‑

50mpa,发泡温度为:60℃

‑

100℃,饱和时间为0.5min

‑

2min,卸压方式为快速卸压,快速卸压分为两个阶段:

53.第一阶段快速卸压从初始压力下降到co2临界压力,临界压力为:7.38mpa,co2超临界气体的密度为:0.448g/cm

‑3,第一阶段快速卸压耗时1s

‑

12s;

54.第二阶段快速卸压从co2临界压力下降到外界大气压力,第二阶段快速卸压耗时5s

‑

50s。

55.多孔微发泡结构的pet的孔径大小≤600nm,孔隙率(单位体积的气泡数量个/cm3)1.20

×

10

12

‑

4.00

×

10

12

,多孔微发泡结构的pet为相连多孔结构。

56.实施例1

57.一种翘曲可控且无散射粒子扩散膜的制备方法,制备方法包括以下步骤:

58.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制

备,发泡压力40mpa,发泡温度60℃,发泡时间0.5min,第一阶段卸压耗时1s,第二阶段卸压耗时5s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

59.s2:将10份的扩散层1放卷至55份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

60.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至10份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

61.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

62.实施例2

63.一种翘曲可控且无散射粒子扩散膜的制备方法,制备方法包括以下步骤:

64.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力50mpa,发泡温度80℃,发泡时间1min,第一阶段卸压耗时2s,第二阶段卸压耗时10s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

65.s2:将10份的扩散层1放卷至55份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

66.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至放卷至10份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

67.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

68.实施例3

69.一种翘曲可控且无散射粒子扩散膜的制备方法,包括以下步骤:

70.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力50mpa,发泡温度80℃,发泡时间1min,第一阶段卸压耗时2s,第二阶段卸压耗时10s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

71.s2:将10份的扩散层1放卷至77份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

72.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至20份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

73.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

74.实施例4

75.一种翘曲可控且无散射粒子扩散膜的制备方法,包括以下步骤:

76.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力50mpa,发泡温度80℃,发泡时间1min,第一阶段卸压耗时5s,第二阶段卸压耗时25s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

77.s2:将10份的扩散层1放卷至70份的薄膜芯层2上,所述中间基材pet包含第一光学

面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

78.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至20份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

79.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

80.实施例5

81.一种翘曲可控且无散射粒子扩散膜的制备方法,包括以下步骤:

82.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力50mpa,发泡温度80℃,发泡时间1min,第一阶段卸压耗时5s,第二阶段卸压耗时50s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

83.s2:将25份的扩散层1放卷至70份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

84.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至20份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

85.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

86.实施例6

87.一种翘曲可控且无散射粒子扩散膜的制备方法,包括以下步骤:

88.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力50mpa,发泡温度100℃,发泡时间2min,第一阶段卸压耗时12s,第二阶段卸压耗时50s,得到扩散层1,厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

89.s2:将25份的扩散层1放卷至70份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

90.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至25份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

91.所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至涂头区域,将背面涂层涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材表面形成第二光学面。

92.实施例7

93.一种翘曲可控且无散射粒子扩散膜的制备方法,包括以下步骤:

94.s1:光散射多孔微发泡结构pet由以下步骤制备而成:通过超临界co2发泡装置制备,发泡压力45mpa,发泡温度90℃,发泡时间2min,第一阶段卸压耗时12s,第二阶段卸压耗时50s,得到a层扩散膜厚度占总膜材厚度的10%,即发泡微结构pet扩散层1。

95.s2:将25份的扩散层1放卷至70份的薄膜芯层2上,所述中间基材pet包含第一光学面和第二光学面,经过干燥后收卷得到含有正面涂层的半成品。

96.s3:所述扩散膜背面涂层是将s1制备的正面涂层半成品放卷至25份的抗刮伤层3上,将背面涂层丙烯酸胶水涂布液涂布于基材的第二光学面,经干燥、紫外固化在基材下表

面形成第二光学面。

97.对比例1

98.将10份的二氧化硅无机扩散粒子分散在90份树脂中,充分搅拌均匀,将分散有无机扩散粒子的树脂涂敷于正反pet基材上,形成基材的第一光学面,同时也涂敷于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

99.对比例2

100.将10份的pmma有机扩散粒子分散在90份树脂中,充分搅拌均匀,将分散有有机扩散粒子的树脂涂敷于正反pet基材上,形成基材的第一光学面,同时也涂敷于基材的第二光学面,经干燥、紫外固化在基材下表面形成第二光学面。

101.将实施例1

‑

7和对比例1

‑

2进行孔径大小、孔隙度、翘曲、光学亮度、光学均一性、雾度、透光率、油墨附着力、表面阻抗进行试验,试验结果如图3、图4、图5、图6、图7、图8、图9、表1、图10所示。

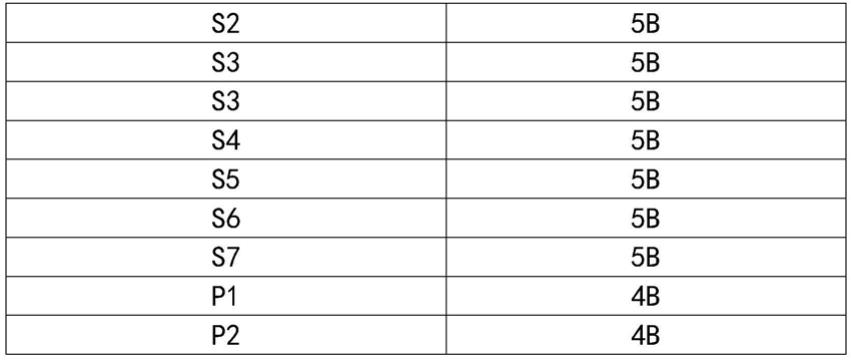

102.表1

[0103][0104][0105]

注:5b:切口的边缘完全光滑,格子边缘没有任何剥落;

[0106]

4b:在切口的相交处有小片剥落,划格区内实际破损≤5%;

[0107]

3b:切口的边缘和/或相交处有被剥落,其面积大于5%

‑

15%;

[0108]

2b:沿切口边缘有部分剥落或大片剥落,或部分格子被正片剥落,剥落面积超过15%

‑

35%;

[0109]

1b:切口边缘大片剥落或者一些方格部分全部剥落,其面积大于划格区35%

‑

65%;

[0110]

0b:在划线的边缘及交叉点处有成片脱落,且脱落总面积大于65%。

[0111]

从上述测试分析可知,实施例5的效果最好,实施例的效果均比对比对比例好。

[0112]

从发光器件射出的光线射入多孔结构膜时,多孔结构中充斥着空气小气泡,小气泡在基体中为有效的散射中心,对入射光线进行有效散射。同时由于扩散层的多孔粒子云的密度高达10

11

cm3,多孔膜的散射系数变大,散射截面增大,且多孔膜中的有效厚度增强其散射面积扩大。同时多孔结构的扩散膜中的微孔结构破坏了pet微观层面表面形貌,降低了

透明pet分子中存在的微观作用力,韧性增强,不易翘曲。

[0113]

扩散膜的制备装置,制备装置包括提取模块、分离模块和回收模块。

[0114]

回收模块包括用于储存气态co2的储藏室、对co2进行液化的液化室,储藏室和液化室通过管道连通。

[0115]

分离模块包括分离co2的分离器和产品室,产品室位于分离器内。

[0116]

提取模块包括同于萃取co2的萃取器和用于提取超临界流体co2的提取器。

[0117]

制备装置还包括:高压泵和加热器。

[0118]

置于co2储藏室中的co2依次通过高压泵、加热器、通过萃取器,萃取高纯度的超临界状态下co2,超临界的co2流体与之前置于分离器中的pet膜材作用。pet材料上的多孔未结构是通过控制高压泵的压强和泄压时间,加热器的温度来调控。

[0119]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0120]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1