半导体处理装置的制作方法

1.本发明涉及半导体制造技术领域,尤其涉及一种半导体处理装置。

背景技术:

2.目前,半导体集成电路(ic)产业已经经历了指数式增长。ic材料和设计中的技术进步已经产生了数代ic,其中,每代ic都比前一代ic具有更小和更复杂的电路。在ic发展的过程中,功能密度(即每一芯片面积上互连器件的数量)已普遍增加,而几何尺寸(即使用制造工艺可以产生的最小部件)却已减小。除了ic部件变得更小和更复杂之外,在其上制造ic的晶圆尺寸变得越来越大,这就对晶圆的质量要求越来越高。

3.动态随机存储器(dynamic random access memory,dram)等半导体器件的制造工艺中,光刻是至关重要的步骤。但是,由于当前半导体处理装置本身结构的限制,无法检测晶圆在半导体处理装置内的位置是否对准,从而易导致半导体处理装置的处理结果较差,例如无法检测晶圆在光刻装置内部的位置,导致光刻图案的特征尺寸经常出现异常,影响半导体产品的良率,严重时甚至导致晶圆的报废。

4.因此,如何改善半导体制程中半导体处理效果,例如减少甚至是避免光刻图案的特征尺寸出现异常的情况,从而提高半导体产品的良率,是当前亟待解决的技术问题。

技术实现要素:

5.本发明提供一种半导体处理装置,用于解决现有的半导体处理工艺处理晶圆的效果较差的问题,以提高半导体处理效果,改善半导体产品的良率和产率。

6.为了解决上述问题,本发明提供了一种半导体处理装置,包括:

7.第一承载板,具有用于承载晶圆的第一承载区;

8.对准结构,包括发射器和接收器,在沿平行于所述第一承载板表面的方向上,所述发射器和所述接收器分布于所述第一承载区的相对两外侧,所述第一方向为平行于所述第一承载板表面的方向,所述发射器用于向所述接收器发射检测信号,所述接收器用于检测是否接收到所述检测信号,若否,则确认所述晶圆的位置与所述第一承载区未对准。

9.可选的,所述发射器和所述接收器的数量均为多个,且多个所述发射器与多个所述接收器一一对准。

10.可选的,所述检测信号为光信号。

11.可选的,所述光信号为激光信号或者红外光信号。

12.可选的,还包括:

13.第二承载板,具有用于承载所述晶圆的第二承载区,且所述第二承载板与所述第一承载板沿第一方向平行分布,所述第一方向平行于所述第一承载板的表面;

14.所述发射器位于所述第二承载板上、且所述接收器位于所述第一承载板上;或者,所述发射器位于所述第一承载板上、且所述接收器位于所述第二承载板上。

15.可选的,所述发射器位于所述第二承载板远离所述第一承载板一侧的边缘位置,

所述接收器位于所述第一承载板远离所述第二承载板一侧的边缘。

16.可选的,所述发射器的数量为两个,且两个所述发射器沿第二方向分布于所述第二承载板上的相对两侧,所述第二方向为平行于所述第一承载板表面且与所述第一方向相交的方向;

17.所述接收器的数量为两个,且两个所述接收器沿所述第二方向分布于所述第一承载板上的相对两侧,两个所述发射器与两个所述接收器一一对准。

18.可选的,所述第二承载板为热板,所述热板用于对曝光后的所述晶圆进行烘烤;

19.所述第一承载板为冷板,所述冷板用于对烘烤后的所述晶圆进行冷却。

20.可选的,还包括:

21.传输结构,用于将所述晶圆自所述第二承载板传输至所述第一承载板,并根据所述对准结构的对准结果调整所述晶圆在所述第一承载板上的位置。

22.可选的,所述光信号的传播路径的投影与所述第一承载板的边缘重合。

23.可选的,所述光信号的传播路径的投影位于所述第一承载板内,且与所述第一承载区的边缘相切。

24.可选的,所述光信号的传播路径的投影位于所述第一承载板内,且与所述第一承载区之间具有间隙。

25.可选的,所述发射器和所述接收器均位于所述第一承载板上。

26.可选的,所述对准结构还包括:

27.控制器,用于调整所述发射器发射所述检测信号的频率和/或所述接收器接收所述检测信号的频率。

28.可选的,还包括:

29.环形温度计,位于所述第一承载区中,用于测量位于所述第一承载区中的所述晶圆的温度。

30.本发明提供的半导体处理装置,通过增设对准结构,并使得所述对准结构中的发射器和接收器分布于第一承载板的第一承载区的相对两侧,通过检测接收器是否接收到所述发射器发射的检测信号,来判断晶圆在所述第一承载板上的位置是否与所述第一承载区对准,从而能够及早发现晶圆位置偏移问题,避免了因晶圆位置偏移而导致的半导体处理效果较差的问题,改善了晶圆处理效果,提高了半导体产品的良率和产率。

附图说明

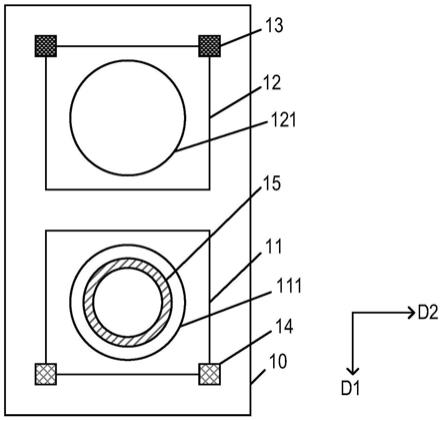

31.附图1a是本发明具体实施方式中半导体处理装置的一种结构示意图;

32.附图1b是本发明具体实施方式中半导体处理装置的另一种结构示意图;

33.附图2a和2b是本发明具体实施方式中晶圆位置与第一承载区对准时的示意图;

34.附图3a和3b是本发明具体实施方式中晶圆位置未与第一承载区对准时的示意图。

具体实施方式

35.下面结合附图对本发明提供的半导体处理装置的具体实施方式做详细说明。

36.本具体实施方式提供了一种半导体处理装置,附图1a是本发明具体实施方式中半导体处理装置的一种结构示意图。如图1a所示,本具体实施方式提供的半导体处理装置,包

括:

37.第一承载板11,具有用于承载晶圆的第一承载区111;

38.对准结构,包括发射器13和接收器14,在沿平行于所述第一承载板11表面的方向上,所述发射器13和所述接收器14分布于所述第一承载区111的相对两外侧,所述发射器13用于向所述接收器14发射检测信号,所述接收器14用于检测是否接收到所述检测信号,若否,则确认所述晶圆的位置与所述第一承载区111未对准。

39.具体来说,所述半导体处理装置包括用于对晶圆进行半导体工艺处理的处理腔室10,所述处理腔室10内具有所述第一承载板11。所述第一承载板11的中部为用于承载所述晶圆的第一承载区111。当所述晶圆位于所述第一承载板11上且与所述第一承载区111对准时,所述半导体处理装置能够对所述晶圆进行正常的半导体工艺处理;当所述晶圆位于所述第一承载板11上、但与所述第一承载区111未对准时,所述半导体处理装置不能够对所述晶圆进行正常的半导体工艺处理。所述晶圆与所述第一承载区111对准是指,所述晶圆的中心与所述第一承载区111的中心对准或者所述晶圆的中心与所述第一承载区111的中心的偏移量小于预设值。所述晶圆与所述第一承载区111未对准是指,所述晶圆的中心偏离所述第一承载区111的中心或者所述晶圆的中心与所述第一承载区111的中心的偏移量大于预设值。

40.本具体实施方式通过设置所述对准结构,且将所述对准结构中的所述发射器13和所述接收器14位于所述第一承载区111外部、且分布于所述第一承载区111的相对两侧,当位于所述第一承载板11上的所述晶圆的位置与所述第一承载区111对准时,所述接收器14能够接收到所述发射器13发射的所述检测信号;当位于所述第一承载板11上的所述晶圆的位置与所述第一承载区111未对准时,由于所述晶圆的阻挡,所述检测信号不能穿过所述晶圆,则所述接收器14不能够接收到所述发射器13发射的所述检测信号。因此,通过判断所述接收器14是否接收到所述检测信号,即可以快速、准确、直观的判断所述晶圆的位置是否对准,从而能够及时的调整所述晶圆的位置,避免了因晶圆位置偏移而导致的半导体处理效果较差的问题,而且避免了工艺流程的浪费,提高了半导体机台的良率和产率。

41.可选的,所述发射器13和所述接收器14的数量均为多个,且多个所述发射器13与多个所述接收器14一一对准。

42.具体来说,多个所述发射器13可以分布于所述第一承载区111外部的第一侧,与多个所述发射器13一一对应的多个所述接收器14则沿平行于所述第一承载板11的表面的方向(例如图1a中的第一方向d1或者第二方向d2)分布于所述第一承载区111外部的第二侧,所述第一侧与所述第二侧关于所述第一承载区111相对分布。通过设置多个所述发射器13和多个所述接收器14,可以从多个不同的方向或者多个不同的角度检测所述晶圆的位置是否与所述第一承载区111对准,从而进一步提高所述晶圆与所述第一承载区111对准的精度。本具体实施方式中所述的多个是指两个以上。

43.为了避免在检测晶圆位置过程中对所述晶圆造成损伤,可选的,所述检测信号为光信号。

44.可选的,所述光信号为激光信号或者红外光信号。

45.可选的,所述半导体处理装置还包括:

46.第二承载板12,具有用于承载所述晶圆的第二承载区121,且所述第二承载板12与

所述第一承载板11沿第一方向d1平行分布,所述第一方向d1平行于所述第一承载板11的表面;

47.所述发射器13位于所述第二承载板12上、且所述接收器14位于所述第一承载板11上;或者,所述发射器13位于所述第一承载板11上、且所述接收器14位于所述第二承载板12上。

48.可选的,所述第二承载板12为热板,所述热板用于对曝光后的所述晶圆进行烘烤;

49.所述第一承载板11为冷板,所述冷板用于对烘烤后的所述晶圆进行冷却。

50.具体来说,所述半导体处理装置可以为光刻装置,所述第一承载板11为冷板,所述第二承载板12为热板。在光刻工艺中,于所述晶圆表面涂布光刻胶、并对光刻胶进行曝光处理之后,将所述晶圆转移至所述第二承载板12上,对所述光刻胶进行烘烤,以降低驻波效应的影响。烘烤之后,再将所述晶圆转移至所述第一承载板上,对所述晶圆进行冷却,以便于后续对所述光刻胶进行显影处理。

51.可选的,所述发射器13位于所述第二承载板12远离所述第一承载板11一侧的边缘位置,所述接收器14位于所述第一承载板11远离所述第二承载板12一侧的边缘。

52.可选的,所述发射器13的数量为两个,且两个所述发射器13沿第二方向d2分布于所述第二承载板12上的相对两侧,所述第二方向d2为平行于所述第一承载板11表面且与所述第一方向d1相交的方向;

53.所述接收器14的数量为两个,且两个所述接收器14沿所述第二方向d2分布于所述第一承载板11上的相对两侧,两个所述发射器13与两个所述接收器14一一对准。

54.具体来说,如图1a所示,所述第一承载板11与所述第二承载板12沿所述第一方向d1平行排布,两个所述发射器13位于所述第二承载板12上远离所述第一承载板11的边缘处,且两个所述发射器13沿所述第二方向d2分布于所述第二承载板12上的相对两侧,即两个所述发射器13在沿所述第一方向d1上的投影对称分布于所述第一承载区111沿所述第二方向d2的相对两侧。两个所述接收器14位于所述第一承载板11上远离所述第二承载板12的边缘处,且两个所述接收器14沿所述第二方向d2分布于所述第一承载板11上的相对两侧,即两个所述接收器14与两个所述发射器13一一对准。所述发射器13沿所述第一方向向所述接收器14发射所述检测信号。图1a中所述发射器13和所述接收器14的排布凡是,能够检测所述晶圆与所述第一承载区111在所述第二方向d2上是否对准。本具体实施方式中所述的相交可以是垂直相交,也可以是倾斜相交。

55.以下以所述第一承载板11为冷板、所述第二承载板12为热板为例进行说明。附图2a和2b是本发明具体实施方式中晶圆位置与第一承载区对准时的示意图。举例来说,所述晶圆20在所述第二承载板12上完成烘烤之后、且转移至所述第一承载板11之前,如图2a所示。将所述晶圆20转移至所述第一承载板11之后,如图2b所示。在所述晶圆20转移的过程中或者所述晶圆20转移至所述第一承载板11之后,所述发射器13以固定频率周期性沿图2a和图2b中实线箭头所示的方向向所述接收器14发射所述检测信号。在图2b中,所述接收器14能够接收到所述发射器13发射的所述检测信号,说明所述晶圆20未对所述检测信号造成遮挡,即可确定所述晶圆20在所述第一承载板11上的位置与所述第一承载区111对准。

56.附图3a和3b是本发明具体实施方式中晶圆位置未与第一承载区对准时的示意图。再例如,所述晶圆20在所述第二承载板12上完成烘烤之后、且转移至所述第一承载板11之

前,如图3a所示。将所述晶圆20转移至所述第一承载板11之后,如图3b所示。在所述晶圆20转移的过程中或者所述晶圆20转移至所述第一承载板11之后,所述发射器13以固定频率周期性沿图3a和图3b中实线箭头所示的方向向所述接收器14发射所述检测信号。在图3b中,所述接收器14不能够接收到所述发射器13发射的所述检测信号,说明所述晶圆20对所述检测信号造成遮挡,即可确定所述晶圆20在所述第一承载板11上的位置与所述第一承载区111未对准。

57.可选的,所述半导体处理装置还包括:

58.传输结构,用于将所述晶圆自所述第二承载板12传输至所述第一承载板11,并根据所述对准结构的对准结果调整所述晶圆在所述第一承载板11上的位置。

59.具体来说,为了提高晶圆处理效率,可以将所述对准结构的对准结构反馈至所述传输结构,所述传输结构根据所述对准结构实时调整所述晶圆在所述第一承载板11上的位置,通过反馈调节机制,提高所述半导体处置装置的处理效率。

60.可选的,所述光信号的传播路径的投影与所述第一承载板11的边缘重合。

61.可选的,所述光信号的传播路径的投影位于所述第一承载板11内,且与所述第一承载区111的边缘相切。

62.可选的,所述光信号的传播路径的投影位于所述第一承载板11内,且与所述第一承载区111之间具有间隙。

63.具体来说,所述光信号的传播路径的投影是指所述发射器13向所述接收器14发射的所述光信号在沿垂直于所述第一承载板11表面的方向上的投影。所述光信号的传播路径与所述第一承载区111之间可以具有如下三种位置关系:第一种位置关系,即当所述光信号的传播路径的投影位于所述第一承载板11内、且与所述第一承载区111的边缘相切时,对所述晶圆与所述第一承载区111的对准精度要求最高,所述晶圆与所述第一承载区111之间发生微小的偏移都会影响所述接收器14接收所述光信号,使得所述接收器14不能接收到所述光信号。第二种位置关系,即当所述光信号的传播路径的投影位于所述第一承载板11内、且与所述第一承载区111之间具有间隙,则允许所述晶圆与所述第一承载区111之间发生微小偏移,当所述晶圆与所述第一承载区111之间的偏移量超过所述间隙的宽度时,则会影响所述接收器14接收所述光信号,使得所述接收器14不能接收到所述光信号。第三种位置关系,即当所述光信号的传播路径的投影与所述第一承载板11的边缘重合时,当所述晶圆延伸出所述第一承载板11时,会影响所述接收器14接收所述光信号,使得所述接收器14不能接收到所述光信号,因此,第三种位置关系对所述晶圆位置的检测精度低于所述第一种位置关系和所述第二种位置关系。

64.可选的,所述发射器13和所述接收器14均位于所述第一承载板11上。

65.附图1b是本发明具体实施方式中半导体处理装置的另一种结构示意图。具体来说,如图1b所示,所述发射器13与所述接收器14沿所述第二方向d2分布于所述第一承载板11的相对两侧,从而能够检测所述晶圆与所述第一承载区111在所述第一方向d1上是否对准。

66.可选的,所述对准结构还包括:

67.控制器,用于调整所述发射器13发射所述检测信号的频率和/或所述接收器14接收所述检测信号的频率。

68.举例来说,所述控制器可以控制所述发射器13周期性的向所述接收器14发射所述检测信号,且控制所述接收器14周期性的检测是否接收到所述检测信号。所述发射器13的发射周期与所述接收器14的接收周期均为80s。或者,所述控制器控制所述发射器13持续向所述接收器14发射所述检测信号,且控制所述接收器14持续的检测是否接收到所述检测信号。

69.可选的,所述半导体处理装置还包括:

70.环形温度计15,位于所述第一承载区111中,用于测量位于所述第一承载区111中的所述晶圆的温度。

71.具体来说,所述环形温度计15的中心与所述第一承载区111的中心对准,在所述晶圆的位置与所述第一承载区111对准之后,所述环形温度计15则可以准确检测所述晶圆的温度,以准确的对所述晶圆进行温控处理(例如冷却处理)。

72.本具体实施方式提供的半导体处理装置,通过增设对准结构,并使得所述对准结构中的发射器和接收器分布于第一承载板的第一承载区的相对两侧,通过检测接收器是否接收到所述发射器发射的检测信号,来判断晶圆在所述第一承载板上的位置是否与所述第一承载区对准,从而能够及早发现晶圆位置偏移问题,避免了因晶圆位置偏移而导致的半导体处理效果较差的问题,改善了晶圆处理效果,提高了半导体产品的良率和产率。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1