防反射偏光板和包括该防反射偏光板的显示装置的制作方法

1.本发明涉及防反射偏光板和包括该防反射偏光板的显示装置。更具体地,本发明涉及如下的防反射偏光板和包括该防反射偏光板的显示装置,该防反射偏光板透射率高、防止蓝移现象、反射色为中性、并且可以减薄。

背景技术:

2.由于电极暴露,有机发光二极管(oled)面板可能会反射外部光,例如阳光和灯光。因此,在有机发光二极管(oled)面板中,反射的外部光会降低可见度和对比率,这会使显示质量劣化。

3.因此,为了在断电状态下阻挡外部光在表面上的反射并具有黑色可见性,韩国专利申请公开no.2009-0122138提出了贴附圆形偏光板,该圆形偏光板具有线偏光片与在oled面板的观察侧上的λ/4的延迟层的组合。

4.然而,当以这种方式应用防反射偏光板时,存在oled面板亮度降低的问题。因此,为了保持防反射偏光板的固有性能,必须提高该防反射偏光板的透射率,以在不降低偏光度的情况下使亮度的降低最小化。

5.然而,在防反射偏光板的透射率高的情况下,存在可能出现蓝移现象的问题,并且当其应用于面板时,由于反射颜色不是中性的而导致显示质量劣化。

6.此外,随着显示装置变得更薄,需要更薄的偏光板。

技术实现要素:

7.技术问题

8.本发明的目的是提供一种防反射偏光板,该偏光板的透射率高、防止蓝移现象、反射色为中性、并且可以减薄。

9.本发明的另一目的是提供一种包括该防反射偏光板的显示装置。

10.技术方案

11.一方面,本发明提供了一种防反射偏光板,包括偏光片和形成在偏光片的至少一个表面上的保护层,

12.其中,该偏光板的单一透射率大于或等于44.6%,偏光度大于或等于98%,并且满足下面的式1。

13.[式1]

[0014]

0≤[(正交a*)2+(正交b*)2]

0.5

≤16

[0015]

其中,

[0016]

正交a*是偏光板在l*a*b*色系中的正交色的a*值,以及

[0017]

正交b*为偏光板在l*a*b*色系中的正交色的b*值。

[0018]

在本发明的一个实施方式中,偏光片的厚度可以小于或等于8μm。

[0019]

在本发明的一个实施方式中,偏光片可以通过在大于或等于40℃且小于80℃的范

围内进行第一次干燥,然后在大于或等于80℃且小于或等于105℃的范围内进行第二次干燥来制备。

[0020]

在本发明的一个实施方式中,至少一个表面上具有保护层的偏光片可以通过在大于或等于40℃且小于80℃的范围内进行第一次干燥,然后在大于或等于80℃且小于或等于105℃的范围内进行第二次干燥来制备。

[0021]

在本发明的一个实施方式中,该防反射偏光板还可以包括在至少一个表面上具有保护层的偏光片的观察侧的相对侧上层压的延迟层。

[0022]

在本发明的一个实施方式中,延迟层可以包括λ/4延迟层。

[0023]

在本发明的一个实施方式中,延迟层可以为:λ/4延迟层;λ/2延迟层和λ/4延迟层从观察侧依次层压的延迟层;或者λ/4延迟层和正c板层从观察侧依次层压的延迟层。

[0024]

在本发明的一个实施方式中,该防反射偏光板还可以包括在延迟层的观察侧的相对侧上层压的压敏粘合剂层。

[0025]

在本发明的一个实施方式中,该防反射偏光板还可以包括在至少一个表面上具有保护层的偏光片的观察侧上层压的可剥离的保护膜。

[0026]

在本发明的一个实施方式中,该防反射偏光板还可以包括在压敏粘合剂层的观察侧的相对侧上层压的离型膜。

[0027]

另一方面,本发明提供了一种显示装置,包括防反射偏光板;和

[0028]

在防反射偏光板的观察侧的相对侧上层压的oled面板。

[0029]

又一方面,本发明提供了一种显示装置,包括防反射偏光板;

[0030]

在防反射偏光板的观察侧的相对侧上层压的oled面板;和

[0031]

通过透明粘合剂层贴附在防反射偏光板的观察侧上的覆盖窗。

[0032]

有益效果

[0033]

本发明的防反射偏光板可以表现出高透射率,防止蓝移现象并且具有中性反射色。此外,可以将本发明的防反射偏光板做得更薄。

附图说明

[0034]

图1至图3是示意性地示出根据本发明的一个实施方式的防反射偏光板的截面图。

[0035]

图4是示意性地示出根据本发明的一个实施方式的显示装置的截面图。

具体实施方式

[0036]

在下文中,将更详细地描述本发明。

[0037]

本发明涉及防反射偏光板,其包括偏光片和形成在偏光片的至少一个表面上的保护层,

[0038]

其中,该偏光片的单一透射率大于或等于44.6%,偏光度大于或等于98%,并且满足下面的式1。

[0039]

[式1]

[0040]

0≤[(正交a*)2+(正交b*)2]

0.5

≤16

[0041]

其中,

[0042]

正交a*是偏光板在l*a*b*色系中的正交色的a*值,以及

[0043]

正交b*为偏光板在l*a*b*色系中的正交色的b*值。

[0044]

使用uv-vis分光光度计测量单一透射率和偏光度。在这种情况下,单一透射率和偏光度由下面的式2和式3定义。

[0045]

[式2]

[0046]

单一透射率(ty)=(t1+t2)/2

[0047]

其中,t1为当一对偏光板以吸收轴互相平行的状态排列时获得的平行透射率,t2为当一对偏光板以吸收轴彼此正交的状态排列时获得的正交透射率。

[0048]

[式3]

[0049]

偏光度(p)=[(t

1-t2)/(t1+t2)]

1/2

×

100

[0050]

其中,t1为当一对偏光板以吸收轴互相平行的状态排列时获得的平行透射率,t2为当一对偏光板以吸收轴彼此正交的状态排列时获得的正交透射率。

[0051]

偏光板的单一透射率如上所述大于或等于44.6%,优选为44.6%至45.4%,更优选为44.6%至45.2%。如果偏光板的单一透射率小于44.6%,则显示亮度会降低,如果偏光板的单一透射率超过45.4%,则初始偏光度会很低,从而在面板状态下的反射率会增大,或者偏光板的污渍的可见性会增大。

[0052]

如上所述,偏光板的偏光度大于或等于98%,优选大于或等于98.2%,更优选大于或等于98.4%,例如为98.4%至99.9%。如果偏光板的偏光度小于98%,则防反射性能可能会劣化。

[0053]

根据本发明的一个实施方式的偏光板满足下面的式1。

[0054]

[式1]

[0055]

0≤[(正交a*)2+(正交b*)2]

0.5

≤16

[0056]

其中,

[0057]

正交a*是偏光板在l*a*b*色系中的正交色的a*值,以及

[0058]

正交b*为偏光板在l*a*b*色系中的正交色的b*值。

[0059]

在两个偏光板叠置而使得它们的吸收轴彼此正交的状态下,当标准光c从一侧照射时,从另一侧透射的光的颜色,即透射色被定义为偏光板的正交色。可以使用uv-vis分光光度计来测量正交色。正交色的a*值和b*值是l*a*b*色系中的a*值和b*值。

[0060]

根据本发明的一个实施方式的偏光板可以通过满足上面的式1来实现偏光板的反射色为中性黑。当[(正交a*)2+(正交b*)2]

0.5

超过16时,可能难以将偏光板的反射色实现为中性黑。

[0061]

图1是示意性地示出根据本发明的一个实施方式的防反射偏光板的截面图。

[0062]

参考图1,根据本发明的一个实施方式的防反射偏光板100包括偏光片110、形成在偏光片的一个表面上的第一保护层120和形成在偏光片的另一表面上的第二保护层130。虽然图1示出了保护层层压在偏光片的两个表面上的结构,但保护层可以仅层压在偏光片的一个表面上。

[0063]

偏光片110通过用碘或二色性染料染色亲水聚合物膜然后配向来制备。作为亲水聚合物膜,可以使用基于聚乙烯醇的膜、基于部分皂化的聚乙烯醇的膜等。

[0064]

基于聚乙烯醇的膜的聚合度通常可以为500至10000,优选为1000至6000,更优选为1400至4000。在基于皂化聚乙烯醇的膜的情况下,就溶解度而言,皂化度可以优选大于或

等于95.0摩尔%(mol%),更优选大于或等于99.0mol%或更高,甚至更优选大于或等于99.9mol%或更高。

[0065]

亲水聚合物膜的类型不特别限制为基于聚乙烯醇的膜,只要该膜能够用碘或二色性染料染色即可。例如可以使用诸如聚对苯二甲酸乙二醇酯膜、乙烯-醋酸乙烯酯共聚物膜、乙烯-乙烯醇共聚物膜、纤维素膜及其部分皂化的膜等的亲水聚合物膜;以及诸如基于脱水处理的聚乙烯醇的膜、脱氯化氢处理的聚氯乙烯等的多烯配向膜。

[0066]

偏光片110的厚度可以大于或等于8μm,例如在3μm至8μm的范围内,优选在5μm至8μm的范围内。如果偏光片110的厚度超过8μm,则难以将偏光板做得很薄,并且在高透射区域中偏光度可能降低。如果偏光片110的厚度在上述范围内,则可以实现偏光板的减薄,并且可以降低偏光片由于在干/湿环境中收缩/膨胀而引起的收缩力,从而最小化卷曲的发生。另外,可以确保偏光片在高透射区域中具有一定水平的或更高的偏光度。

[0067]

在本发明的一个实施方式中,偏光片通过空气拉伸步骤、溶胀步骤、染色步骤和交联步骤、然后是洗涤和干燥来制备。

[0068]

空气拉伸步骤是在进入湿式工序前将未拉伸的基于聚乙烯醇的膜进行干式拉伸的工序。

[0069]

作为进行空气拉伸步骤的方法,存在向膜施加张力并通过压力辊滚动的方法、向膜施加张力并与加热辊接触的方法、在拉伸的同时向安装在加热炉内部或外部的辊之间施加张力的方法、通过在两个加热辊之间经过的压缩拉伸方法等。

[0070]

空气拉伸温度可以为120℃至140℃。当空气拉伸温度满足上述范围时,原膜在宽度方向上的拉伸程度可以是均匀的,并且可以最小化表面上可能出现的污渍。可以通过控制拉伸期间辊或炉的温度来调节空气拉伸温度。

[0071]

空气拉伸步骤中的拉伸率,即空气拉伸率,可以为2.0倍至5.5倍,优选为3.0倍至4.5倍。当空气拉伸率满足上述范围时,宽度方向的拉伸程度可以是始均匀的,收缩应力可以最小化,并且可以在一定的透射率下增大偏光度。

[0072]

溶胀步骤是如下工序:在染色前将基于聚乙烯醇的膜浸渍在填充有用于溶胀的水溶液的溶胀浴中,以去除诸如沉积在基于聚乙烯醇的膜表面的灰尘或防粘连剂等杂质,并且使基于聚乙烯醇的膜溶胀以提高拉伸效率并防止染色不均匀,从而改善偏光片的物理特性。

[0073]

作为用于溶胀的水溶液,可以单独使用水(纯水、去离子水),并且加入少量的甘油或碘化钾后,随着基于聚乙烯醇的膜的溶胀,加工性可以提高。基于100重量%的用于溶胀的水溶液,优选甘油的量小于或等于5重量%,碘化钾的量小于或等于10重量%。

[0074]

溶胀浴的温度优选为0℃至45℃,更优选为10℃至40℃。溶胀步骤的进行时间(溶胀浴浸渍时间)优选小于或等于180秒,更优选小于或等于90秒。当浸渍时间在上述范围内时,可以抑制导致饱和状态的过度溶胀,从而可以防止基于聚乙烯醇的膜由于软化而破裂,并且染色步骤中碘的吸附可以均匀,从而改善偏光度。

[0075]

拉伸步骤可以与溶胀步骤一起进行,此时,拉伸步骤对应于水下拉伸步骤。

[0076]

可以省略溶胀步骤,并且可以在染色步骤中同时进行溶胀。

[0077]

染色步骤是如下步骤:通过将基于聚乙烯醇的膜浸渍在填充有含有二色性染料(例如碘)的用于染色的水溶液的染色浴中,来使碘吸附到基于聚乙烯醇的膜上。

[0078]

用于染色的水溶液可包括水、水溶性有机溶剂、或其混合溶剂、以及碘。碘的量优选为0.4mmol/l至400mmol/l,更优选为0.8mmol/l至275mmol/l,更优选为1mmol/l至200mmol/l。

[0079]

为了进一步提高染色效率,可以进一步包括碘化物作为增溶剂。作为碘化物,碘化钾、碘化锂、碘化钠、碘化锌、碘化铝、碘化铅、碘化铜、碘化钡、碘化钙、碘化锡、碘化钛等可以单独使用、或两种或更多种组合使用。上述中,考虑到其在水中的高溶解度,优选碘化钾。基于100重量%的用于染色的水溶液,碘化物的量优选为0.01重量%至10重量%,更优选为0.1重量%至5重量%。

[0080]

染色浴的温度优选为5℃至42℃,更优选为10℃至38℃。基于聚乙烯醇的膜在染色浴中的浸渍时间没有特别限制,但优选为0.5分钟至20分钟,更优选为2分钟至10分钟。

[0081]

拉伸步骤可以与染色步骤一起进行,此时拉伸步骤对应于水下拉伸步骤。

[0082]

交联步骤是如下步骤:通过将染色的基于聚乙烯醇的膜浸入用于交联的水溶液中来固定吸附的碘分子或染料,从而物理吸附的碘分子或二色性染料的染色特性不会因外部环境而劣化。虽然二色性染料在耐湿条件下不常被洗脱,但当交联反应不稳定时,碘分子可能经常溶解或升华(这取决于环境),因此需要充分的交联反应。此外,交联步骤很重要,因为聚乙烯醇分子应该以最大的拉伸率拉伸,以便通过将所有聚乙烯醇分子和位于这些分子之间的碘分子配向来改善光学特性。

[0083]

用于交联的水溶液包括:作为溶剂的水;诸如硼酸、硼酸钠的硼化合物;和碘化物,并且还可以包括与水互溶的有机溶剂。

[0084]

硼化合物用于通过赋予短交联和刚性以提高可使用性和形成碘配向来抑制工序期间皱纹的发生。

[0085]

基于100重量%的用于交联的水溶液,硼化合物的量优选为1重量%至10重量%,更优选为2重量%至6重量%。如果该量小于1重量%,则硼化合物的交联效果降低,从而难以赋予刚性。如果该量超过10重量%,则无机交联剂的交联反应过度活化,使得有机交联剂的交联反应难以有效进行。

[0086]

为了偏光片平面内偏光度的均匀性和防止染色碘的解吸而使用碘化物。该碘化物可以与染色步骤中使用的碘化物相同,其量基于100重量%的用于交联的水溶液可以为0.05重量%至15重量%,优选为0.5重量%至11重量%。如果该量小于0.05重量%,则膜中的碘离子会从膜脱离,从而增大偏光片的透射率且改变偏光片的色值,因此需要另外的工艺对其进行控制。如果该量超过15重量%,则存在水溶液中的碘离子渗入膜中从而降低透射率的问题。

[0087]

交联浴的温度可以为20℃至70℃,基于聚乙烯醇的膜在交联浴中的浸渍时间可以为1秒至15分钟,优选为5秒至10分钟。

[0088]

拉伸步骤可以与交联步骤一起进行,此时拉伸步骤对应于水下拉伸步骤。

[0089]

如上所述,拉伸步骤可以与溶胀步骤、染色步骤和/或交联步骤一起进行,并且可以在交联步骤后使用填充有用于拉伸的水溶液的单独拉伸浴而作为独立的拉伸步骤进行。在这种情况下,拉伸步骤对应于水下拉伸步骤。

[0090]

可以通过在拉伸步骤中将水下拉伸率/空气拉伸率控制为0.15至0.3来制备偏光片。如果水下拉伸率/空气拉伸率小于0.15,则空气拉伸期间破裂的发生可能增加。如果水

下拉伸率/空气拉伸率超过0.3,则光学特性离散和吸收轴离散可能会增加。

[0091]

拉伸率由下面的式4定义。

[0092]

[式4]

[0093]

拉伸率(%)=[(a

2-a1)/a1]

×

100

[0094]

其中,a1为拉伸前偏光片的长度,a2为拉伸后偏光片的长度。

[0095]

水下拉伸率是指所有水下拉伸的累积拉伸率。

[0096]

洗涤步骤是如下步骤:将交联并拉伸后的基于聚乙烯醇的膜浸入填充有用于洗涤的水溶液的洗涤浴中,以去除前面步骤期间附着在基于聚乙烯醇的膜上的诸如硼酸的不需要的残留物。

[0097]

用于洗涤的水溶液可以是水,并且也可以向水中添加碘化物。

[0098]

洗涤浴的温度优选为5℃至60℃,更优选为8℃至40℃。洗涤步骤的进行时间通常为1秒至60秒,优选为3秒至30秒,更优选为5秒至20秒。

[0099]

洗涤步骤可在每次完成前一步骤(例如染色步骤、交联步骤或拉伸步骤)时进行。此外,洗涤步骤可以重复一次或多次,并且重复的次数没有特别限制。

[0100]

干燥步骤是如下步骤:将洗涤后的基于聚乙烯醇的膜干燥,并进一步改善由于干燥而缩幅的染色的碘分子的配向,从而获得光学特性优异的偏光片。

[0101]

对于干燥方法,可以使用诸如自然干燥、空气干燥、加热干燥、远红外线干燥、微波干燥、热空气干燥的方法。近来,新使用了仅将膜中的水活化并干燥的微波干燥,主要使用的方法是热空气干燥。

[0102]

偏光片可以通过在大于或等于40℃且小于80℃的范围内进行第一次干燥和在大于或等于80℃且小于或等于105℃的范围内进行第二次干燥以满足上面的式1来制备。也就是说,偏光片的干燥温度可以具有从低温到高温的温度梯度。

[0103]

如果偏光片的第一次干燥温度低于40℃,则偏光片可能会被切断或可能出现诸如水渍的质量劣化,而如果偏光片的第一次干燥温度大于或等于80℃,则偏光片可能会变蓝,偏光度可能会降低,或者可能会由于因受热和受潮而劣化从而出现污渍。

[0104]

如果偏光片的第二次干燥温度低于80℃,则在偏光片粘附到保护层上后卷曲可能会恶化,或者偏光片可能会变蓝,如果偏光片的第二次干燥温度超过105℃,则偏光片粘附到保护层上后卷曲可能会恶化,或者偏光片可能会变黄。

[0105]

偏光片的第一次干燥时间可以是5秒至30秒。如果偏光片的第一次干燥时间小于5秒,则偏光片可能会被切断,或者可能会出现诸如水渍的质量劣化,如果偏光片的第一次干燥时间超过30秒,在偏光片粘附到保护层上后卷曲可能会恶化,或者偏光片的颜色可能会变得异常。

[0106]

偏光片的第二次干燥时间可以为30秒至180秒。如果偏光片的第二次干燥时间小于30秒,则在偏光片粘附到保护层上后卷曲可能会恶化,或者偏光片的颜色可能会变得异常,如果偏光片的第二次干燥时间超过180秒,则在偏光片粘附到保护层上后卷曲可能会恶化,或者偏光片的颜色可能会变得异常。

[0107]

在第二次干燥之后,偏光片可以另外进行第三次(tertiary)干燥以控制卷曲。第三次干燥可以在大于或等于40℃且小于或等于105℃的范围内进行。如果第三次干燥的温度低于40℃,则在偏光片粘附到保护层上后可能难以控制卷曲,如果第三次干燥的温度超

过105℃,则偏光片的颜色可能会变得异常。

[0108]

偏光片的第三次干燥时间可以为5秒至30秒。如果偏光片的第三次干燥时间小于5秒,则干燥时间可能太短而无法通过第三次干燥来控制偏光片的水分含量,如果偏光片的第三次干燥时间超过30秒,则水分含量可能过低,从而导致偏光片粘附在保护层上后卷曲可能会劣化。

[0109]

第一保护层120和第二保护层130贴附在偏光片的两个表面上以用于保护偏光片110。

[0110]

作为第一保护层120和第二保护层130,可以使用任何膜而没有特别限制,只要其具有优异的透明性、机械强度、热稳定性、防潮特性、各向同性等。具体地,示例是由如下构成的膜:热塑性树脂(诸如基于聚酯的树脂,诸如聚对苯二甲酸乙二醇酯、聚间苯二甲酸乙二醇酯和聚对苯二甲酸丁二醇酯);基于纤维素的树脂(诸如二乙酰纤维素、三乙酰纤维素);基于聚碳酸酯的树脂;丙烯酸树脂(诸如聚(甲基)丙烯酸甲酯、聚(甲基)丙烯酸乙酯);基于苯乙烯的树脂(诸如聚苯乙烯、丙烯腈-苯乙烯共聚物);基于聚烯烃的树脂(诸如聚乙烯、聚丙烯、具有基于环的或降冰片烯结构的聚烯烃、以及乙烯-丙烯共聚物;基于氯乙烯的树脂;基于聚酰胺的树脂(诸如尼龙、芳香族聚酰胺);基于酰亚胺的树脂;基于聚醚砜的树脂;基于砜的树脂、基于聚醚酮的树脂、基于聚苯硫醚的树脂、基于乙烯醇的树脂、基于偏二氯乙烯的树脂、基于乙烯醇缩丁醛的树脂、基于烯丙基化的树脂(allylate-based resins)、基于聚甲醛的树脂、以及基于环氧的树脂,并且还可以使用由热塑性树脂的共混物构成的膜。另外,可以使用由热固性树脂(诸如(甲基)丙烯酸树脂、基于氨基甲酸乙酯的树脂、基于环氧的树脂、或基于硅酮的树脂)构成的膜或由紫外线固化树脂构成的膜。其中,考虑到偏光特性或耐久性,优选丙烯酸膜或表面被碱等皂化的基于纤维素的膜。

[0111]

第一保护层120和第二保护层130中的每一者的厚度可以为10μm至60μm,优选为13μm至25μm。此外,第一保护层120和第二保护层130的厚度可以相同也可以不同。如果第一保护层120和第二保护层130的厚度小于10μm,则偏光板的质量可能会因外部冲击而劣化,如果第一保护层120和第二保护层130的厚度超过60μm,则难以实现薄的膜,并且由于保护层本身的收缩/膨胀,偏光片的卷曲可能会劣化。

[0112]

可以对第一保护层120和第二保护层130的要粘附到偏光片的表面进行处理以便于粘附。为了便于粘附而进行的处理的示例可以包括:诸如底涂处理、等离子处理、电晕处理的干燥处理、诸如碱处理(皂化处理)的化学处理、以及用于便于形成粘合剂层的涂布处理。

[0113]

第一保护层120和第二保护层130可以使用粘合剂粘附。

[0114]

作为粘合剂,可以使用任何合适的粘合剂,具有优异的透明性、热稳定性、低双折射等的材料是优选的。具体示例可以包括基于水的粘合剂、热塑性粘合剂、热熔粘合剂、基于橡胶的粘合剂、热固性粘合剂、单体反应性粘合剂、无机粘合剂和天然粘合剂。考虑到优异的透光性、耐候性和耐热性,优选示例可以包括含有脂肪族异氰酸酯作为主要成分的单体反应性粘合剂“takenate 631”(商品名,由mitsui takeda chemicals制造)、以及含有以乙酰乙酰基作为主要成分的改性聚乙烯醇的基于水的粘合剂“gohsefimer z系列”(商品名,由nippon synthetic chemical industry制造)。

[0115]

粘合剂层的厚度可以根据用作粘合剂的树脂的类型、粘合强度、使用粘合剂的环

境等适当确定。粘合剂层的厚度优选为0.01μm至50μm,更优选为0.05μm至20μm,进一步优选为0.1μm至10μm。

[0116]

粘附方法可以是本领域的常规方法,例如,使用流延法、迈耶棒涂布法、凹版涂布法、模涂法、浸涂法、喷涂法等在偏光片或保护层的粘附表面上施加粘合剂组合物,然后将它们粘附在一起的方法。流延法是在通常在竖直方向、水平方向、或竖直方向和水平方向之间的倾斜方向上移动偏光片或保护层的同时使粘合剂组合物流下到粘附表面上的施加方法。在施加粘合剂组合物之后,将偏光片和保护层插入轧辊等之间并粘附在一起。

[0117]

在粘附之后,可以进行干燥处理。例如,粘附后的干燥处理可以通过施加热空气来进行。

[0118]

粘附后获得的具有第一保护层120和第二保护层130的偏光片、即偏光板可以通过在大于或等于40℃且小于或等于80℃的范围内进行第一次干燥,然后在大于或等于80℃且小于或等于105℃的范围内进行第二次干燥以满足上面的式1来制备。也就是说,具有第一保护层120和第二保护层130的偏光片的干燥温度可以具有从低温到高温的温度梯度。

[0119]

如果具有第一保护层120和第二保护层130的偏光片的第一次干燥温度低于40℃,则保护层和偏光片之间的粘合剂不能表现出足够的粘附力,从而可能产生气泡。如果第一次干燥温度大于或等于80℃,则保护层和偏光片之间的粘合剂可能由于湿热而劣化,这可能降低偏光度或导致偏光板的颜色变蓝。

[0120]

如果具有第一保护层120和第二保护层130的偏光片的第二次干燥温度低于80℃,则卷曲可能会恶化或者偏光板的颜色可能会变蓝,如果第二次干燥温度超过105℃,则卷曲可能会恶化或者偏光板的颜色可能会变红。

[0121]

具有第一保护层120和第二保护层130的偏光片的第一次干燥时间可以为5秒至30秒。如果具有第一保护层120和第二保护层130的偏光片的第一次干燥时间小于5秒,则由于保护层和偏光片之间的粘合力不足,在通过导辊时可能会出现气泡或间隙。如果第一次干燥时间大于30秒,则由于粘合剂在未充分固化的状态下停留在低温的时间变长,因此可能存在偏光性能劣化或出现污渍的问题。

[0122]

具有第一保护层120和第二保护层130的偏光片的第二次干燥时间可以为30秒至180秒。如果具有第一保护层120和第二保护层130的偏光片的第二次干燥时间小于30秒,则保护层和偏光片之间的粘附力可能会降低,如果第二次干燥时间超过180秒,则偏光板的水分含量可能不足,从而使卷曲恶化。

[0123]

具有第一保护层120和第二保护层130的偏光片可以在第二次干燥之后另外进行第三次干燥以控制卷曲。第三次干燥可以在大于或等于40℃且小于或等于105℃的范围内进行。如果第三次干燥温度低于40℃,则可能难以调节偏光板的水分含量,从而可能难以控制卷曲,如果第三次干燥温度超过105℃,则偏光板的含水量过低,因此卷曲可能会恶化,或者偏光板的颜色可能由于高干燥温度而变红。

[0124]

具有第一保护层120和第二保护层130的偏光片的第三次干燥时间可以为5秒至30秒。如果具有第一保护层120和第二保护层130的偏光片的第三次干燥时间小于5秒,则可能难以调节水分含量,从而可能难以控制卷曲,如果第三次干燥时间超过30秒,则卷曲可能会恶化。

[0125]

干燥后,优选在室温或比该室温稍高的温度(例如20℃至50℃的温度)下固化12小

时至600小时。

[0126]

根据本发明的一个实施方式的防反射偏光板,可以在具有第一保护层120和第二保护层130的偏光片110的观察侧的相对侧上进一步层压延迟层140,如图2所示。

[0127]

延迟层140可以是例如拉伸或未拉伸的聚合物膜,或者是通过固化反应性液晶元而形成的液晶层。

[0128]

例如,在延迟层140由液晶层制成的情况下,可以使用如下反应性液晶元(rm),该反应性液晶元是具有光学各向异性和光或热交联特性的液晶化合物。

[0129]

延迟层140包括λ/4延迟层。

[0130]

λ/4延迟层可以将入射的线偏振光转换为椭圆偏振光或圆偏振光,或者相反,可以将入射的椭圆偏振光或圆偏振光转换为线偏振光。因此,λ/4延迟层可以应用于oled面板以防止外部光的反射,从而可以在断电状态下实现黑色可见性。

[0131]

延迟层140可以具有单层结构或其中层压有2层或更多层的多层结构。当延迟层140具有单层结构时,延迟层140可以由λ/4延迟层组成。当延迟层140具有多层结构时,延迟层140主要包括λ/4延迟层,并且还可以包括λ/2延迟层和正c板层中的至少一者。λ/2延迟层和正c板层可用于提高反射色的黑色可见性。

[0132]

例如,根据本发明的一个实施方式的防反射偏光板具有:第二保护层、偏光片、第一保护层和λ/4延迟层从观察侧依次层压的结构;第二保护层、偏光片、第一保护层、λ/2延迟层和λ/4延迟层从观察侧依次层压的结构;或者第二保护层、偏光片、第一保护层、λ/4延迟层和正c板层从观察侧依次层压的结构。

[0133]

此时,构成延迟层的每个层可以通过psa(压敏粘合剂)/粘合剂彼此贴附或者可以通过直接涂布彼此层压。

[0134]

此外,可以使用psa/粘合剂将包括第一保护层120和第二保护层130的偏光片110粘附到延迟层140。

[0135]

作为psa/粘合剂,可以使用本领域已知的各种psa或粘合剂而没有特别限制。

[0136]

例如,作为压敏粘合剂(psa),可以使用基于橡胶的psa、基于丙烯酸的psa、基于硅酮的psa、基于氨基甲酸乙酯的psa、基于聚乙烯醇的psa、基于聚乙烯吡咯烷酮的psa、基于聚丙烯酰胺的psa、基于纤维素的psa、基于乙烯基烷基醚的psa等。

[0137]

此外,作为粘合剂,示例可以是可光固化粘合剂,但粘合剂的类型没有特别限制。

[0138]

可光固化粘合剂通过诸如紫外线(uv)和电子束(eb)的活性能量射线交联并固化以表现出强的粘附力,并且可包括反应性低聚物、反应性单体、光聚合引发剂等。

[0139]

反应性低聚物是决定粘合剂特性的重要成分,通过光聚合形成聚合物键,从而形成固化膜。作为反应性低聚物,可以使用基于聚酯的树脂、基于聚醚的树脂、基于聚氨酯的树脂、基于环氧的树脂、基于聚丙烯的树脂、基于硅酮的树脂等。

[0140]

反应性单体用作上述反应性低聚物的交联剂和稀释剂并影响粘合特性。作为反应性单体,可以使用单官能单体、多官能单体、基于环氧的单体、乙烯醚、环醚等。

[0141]

光聚合引发剂通过吸收光能产生自由基或阳离子来引发光聚合,并且可以根据光聚合树脂来选择和使用合适的一种光聚合引发剂。

[0142]

此外,如图3所示,压敏粘合剂(psa)层150可以进一步层压在延迟层140的观察侧的相对侧上。psa层150用于将防反射偏光板100贴附到oled面板10,或psa层150可以贴附到

触摸面板(未示出)。

[0143]

psa层150可以使用本领域已知的各种psa形成而没有特别限制。

[0144]

例如,作为psa,可以使用基于橡胶的psa、基于丙烯酸的psa、基于硅酮的psa、基于氨基甲酸乙酯的psa、基于聚乙烯醇的psa、基于聚乙烯吡咯烷酮的psa、基于聚丙烯酰胺的psa、基于纤维素的psa、基于乙烯基烷基醚的psa等。

[0145]

psa层150的厚度优选为5μm至30μm,其优选在不损害可使用性和耐久性的范围内尽可能薄地施加。更优选地,该厚度为10μm至25μm。如果psa层150的厚度小于5μm,则缺陷可能被识别出为凹痕并且面板中的损坏无法被填充。如果厚度超过30μm,则可能难以实现偏光板的薄化。

[0146]

根据本发明的一个实施方式的防反射偏光板可以具有层压在具有第一保护层120和第二保护层130的偏光片110的观察侧上的可剥离保护膜(未示出)。

[0147]

可剥离保护膜包括基板和形成于基板一侧上的压敏粘合剂层。压敏粘合剂层贴附于具有保护层的偏光片,并且当偏光板贴附于覆盖窗时,压敏粘合剂层从具有保护层的偏光片上剥离,从而易于去除保护膜。压敏粘合剂层的材料可以与上面例示的压敏粘合剂相同。

[0148]

保护膜的基板可以是聚酯膜(诸如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、和聚萘二甲酸乙二醇酯);或聚烯烃膜(诸如聚丙烯和聚乙烯)。

[0149]

保护膜的厚度可以为10μm至150μm,优选为25μm至130μm。如果保护膜的厚度小于10μm,则可能难以剥离保护膜,如果厚度超过150μm,则与具有保护层的偏光片的粘附性可能降低。

[0150]

此外,根据本发明的一个实施方式的防反射偏光板可以具有层压在压敏粘合剂层150的观察侧的相对侧上的离型膜(未示出)。

[0151]

当防反射偏光板贴附到oled面板时,离型膜被去除。

[0152]

离型膜的基板可以是聚酯膜(诸如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、和聚萘二甲酸乙二醇酯);或聚烯烃膜(诸如聚丙烯和聚乙烯)。

[0153]

在离型膜的基板中,与压敏粘合剂层150接触的表面可以被剥离处理。剥离处理可以通过使用剥离剂(诸如基于硅酮的剥离剂、基于氟的剥离剂、基于长链烷基接枝聚合物的剥离剂)的表面处理或等离子体处理来进行。

[0154]

离型膜的厚度可以为10μm至150μm,优选为25μm至130μm。如果离型膜的厚度小于10μm,则可能难以剥离离型膜,如果厚度超过150μm,则与压敏粘合剂层150的粘合性可能降低。

[0155]

根据本发明的防反射偏光板的总厚度可以小于或等于100μm,例如为20μm至100μm,优选为30μm至80μm,更优选为30μm至60μm。在本文中,防反射偏光板的总厚度是不包括可剥离保护膜和离型膜的厚度的厚度。

[0156]

本发明的一个实施方式涉及包括防反射偏光板100的显示装置。

[0157]

参考图4,根据本发明的一个实施方式的显示装置包括:防反射偏光板100;和层压在防反射偏光板100的观察侧的相对侧上的oled面板10。

[0158]

此外,如图4所示,根据本发明的一个实施方式的显示装置可以包括通过透明粘合剂层20贴附到防反射偏光板100的观察侧上的覆盖窗30。

[0159]

透明粘合剂层20可以包括例如压敏粘合剂(psa)/粘合剂,例如光学透明粘合剂(oca)、光学透明树脂(ocr)等。

[0160]

覆盖窗30可以由具有抵抗外部冲击的耐久性和用于用户可见性的透明度的材料制成。例如,覆盖窗30可以是具有柔性的玻璃或聚合物膜。玻璃可包括其中实现柔性特性的玻璃材料。具有柔性的聚合物膜的示例可包括聚酰亚胺(pi)、聚醚砜(pes)、聚丙烯酸酯(par)、聚醚酰亚胺(pei)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps)、聚芳酯、聚碳酸酯(pc)、三醋酸纤维素(tac)、醋酸丙酸纤维素(cap)等。具有柔性的聚合物膜可以具有形成在其至少一侧上的硬涂层。硬涂层可以使用本领域已知的硬涂层组合物形成。

[0161]

根据本发明的一个实施方式的显示装置可以是有机el显示装置并且可以是常规的平板显示器、柔性显示器或可折叠显示器的形式。

[0162]

在下文中,将通过实施例和实验实施例更详细地描述本发明。然而,给出这些实施例和实验实施例仅用于说明目的,对于本领域技术人员来说显而易见的是,本发明的范围不旨在受这些实施例和实验实施例的限制。

[0163]

制备实施例1-10和制备比较例1-10:偏光片的制备

[0164]

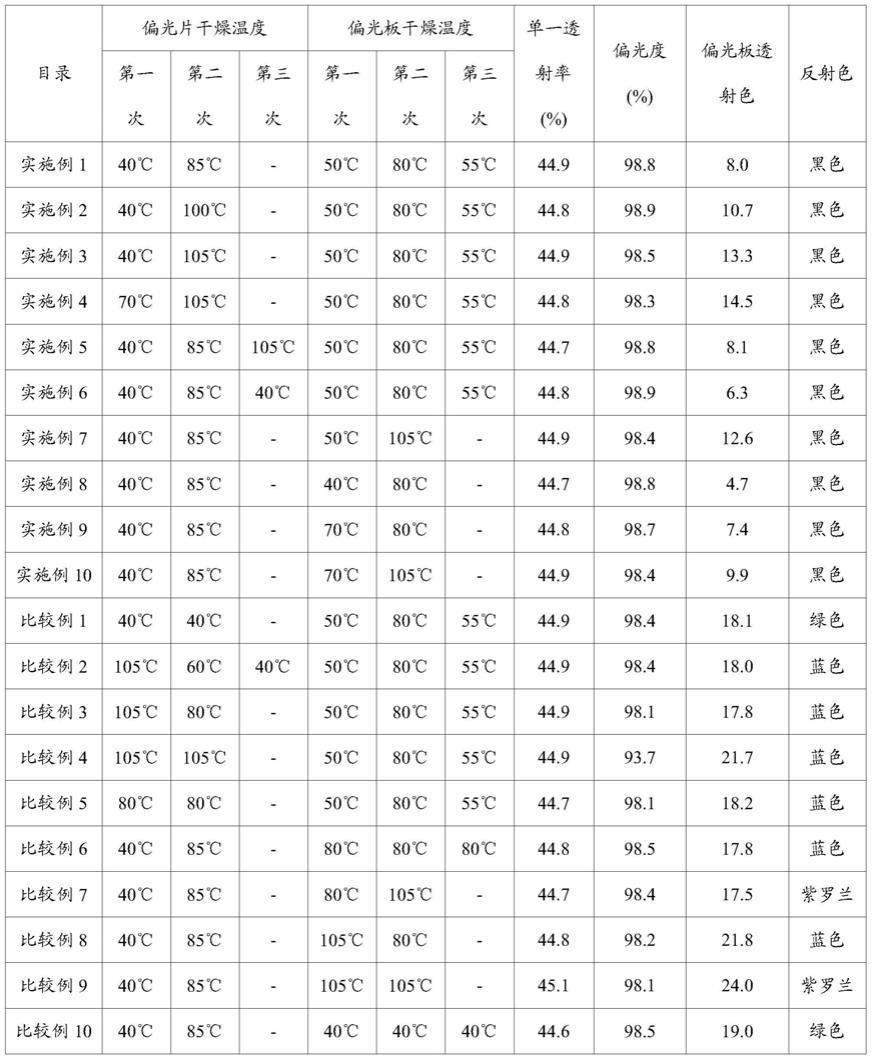

将平均聚合度为约2400且水解度大于或等于99.9mol%的20μm厚的聚乙烯醇树脂膜(kuraray有限公司)在130℃的热辊上在空气中单轴拉伸4.0倍。之后,将其浸渍到用于溶胀的蒸馏水中,浸渍到30℃的重量比为15/5/100的碘/碘化钾/水的水溶液中30秒,然后浸渍到53℃的重量比为10/5/100的碘化钾/硼酸/水的水溶液中1分钟,同时在水中单轴拉伸,使得水下拉伸率/空气拉伸率变为0.2。然后,在用15℃的纯水洗涤1.5秒后,在如下表1所示的各干燥温度下进行第一次干燥、第二次干燥和可选地第三次干燥,而获得8μm厚的偏光片,其中碘吸附并配向在聚乙烯醇上。此时,第一次干燥、第二次干燥和可选地第三次干燥分别进行10秒、120秒和10秒。

[0165]

实施例1至10和比较例1至10:偏光板的制造

[0166]

根据以下方法,可以制造与图1的实施方式中的结构相同的偏光板。

[0167]

使用基于水的粘合剂将25μm厚的tac膜作为第一保护层120粘附到制备实施例和制备比较例中制备的偏光片110的观察侧的相对侧上。然后,使用基于水的粘合剂将具有硬涂层的32μm厚的tac膜作为第二保护层粘附到偏光片110的观察侧。作为基于水的粘合剂,使用热固性水性pva粘合剂。

[0168]

之后,将具有保护层的偏光片在如下表1所示的各干燥温度下进行第一次干燥、第二次干燥和可选地第三次干燥步骤,以获得偏光板。此时,第一次干燥、第二次干燥和可选地第三次干燥分别进行20秒、120秒和20秒。

[0169]

实验实施例:

[0170]

实施例和比较例中制备的偏光板的特性通过以下方法测量,结果示于下表1中。

[0171]

(1)单一透射率和偏光度

[0172]

将实施例和比较例的偏光板切成4cm

×

4cm的尺寸,并使用uv-vis分光光度计(v-7100,由jasco有限公司制造)测量透射率。在本文中,单一透射率和偏光度定义为下面的式2和式3。

[0173]

[式2]

[0174]

单一透射率(ty)=(t1+t2)/2

[0175]

其中,t1为当一对偏光板以吸收轴互相平行的状态排列时获得的平行透射率,t2为当一对偏光板以吸收轴彼此正交的状态排列时获得的正交透射率。

[0176]

[式3]

[0177]

偏光度(p)=[(t

1-t2)/(t1+t2)]

1/2

×

100

[0178]

其中,t1为当一对偏光板以吸收轴互相平行的状态排列时获得的平行透射率,t2为当一对偏光板以吸收轴彼此正交的状态排列时获得的正交透射率。

[0179]

(2)偏光板的透射色

[0180]

在实施例和比较例中的两个偏光板叠置而使得它们的吸收轴彼此正交的状态下,标准光c从一侧照射,使用uv-vis分光光度计(v-7100,由jasco有限公司制造)测量从另一侧透射的光的颜色。计算由下面的式5定义的值。

[0181]

[式5]

[0182]

[(正交a*)2+(正交b*)2]

0.5

[0183]

其中,

[0184]

正交a*是偏光板在l*a*b*色系中的正交色的a*值,以及

[0185]

正交b*为偏光板在l*a*b*色系中的正交色的b*值。

[0186]

(3)反射色

[0187]

在实施例和比较例的偏光板的观察侧的相对侧依次层压延迟层和压敏粘合剂层后,将由总反射率大于或等于96%的铝材料制成的反射片贴附在压敏粘合剂层的表面上,然后在三波长灯下目视确认偏光板的反射色。此时,作为延迟层,使用利用紫外线固化粘合剂(adeka,ox-154d)(fuji公司)从观察侧依次粘附的2μm厚的λ/2延迟层(盘状液晶层)和1μm厚的λ/4延迟层(向列液晶层)。作为压敏粘合剂层,使用15μm厚的丙烯酸压敏粘合剂(lintec公司)。

[0188]

[表1]

[0189][0190]

如表1所示,在根据本发明的满足以下式1的实施例1至10的偏光板的情况下,透射率高,防止了蓝移现象,并且反射色为中性。

[0191]

[式1]

[0192]

0≤[(正交a*)2+(正交b*)2]

0.5

≤16

[0193]

其中,

[0194]

正交a*是偏光板在l*a*b*色系中的正交色的a*值,以及

[0195]

正交b*为偏光板在l*a*b*色系中的正交色的b*值。

[0196]

另一方面,不满足上述式1的比较例1至比较例10的偏光板表现出高透射率,但出现蓝移现象,且反射色不是中性的。

[0197]

虽然已经详细描述了本发明的具体部分,但是对于本领域技术人员来说明显的

是,这些具体描述仅仅是优选实施方式,并且本发明的范围并不限于此。此外,本领域技术人员将理解,在不脱离基于以上描述的本发明的范围和精神的情况下,各种应用和修改是可能的。

[0198]

因此,本发明的实质范围将由所附权利要求及其等同物来限定。

[0199]

[附图标记说明]

[0200]

10:oled面板

ꢀꢀꢀꢀꢀꢀꢀ

20:透明粘合剂层

[0201]

30:覆盖窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:防反射偏光板

[0202]

110:偏光片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:第一保护层

[0203]

130:第二保护层

ꢀꢀꢀꢀꢀꢀꢀ

140:延迟层

[0204]

150:压敏粘合剂层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1