一种大芯数微束管室外光缆及其工艺制造方法与流程

1.本发明涉及光缆结构设计及制备方法技术领域,尤其是指一种大芯数微束管室外光缆及其工艺制造方法。

背景技术:

2.随着现代通信技术的不断发展,社交网络和视频业务的不断普及,大容量高速率的网络需求越来越受到用户的重视,网络扩容的一方面是提高单根光纤的传输速率,但由于技术限制很难快速提升;另一方面是增加数据传输通道即光纤数量,在大多数情况下易于实施,但受现有管道资源的限制,难以通过敷设多根光缆的方式实现网络扩容。在此前提下,只能通过提高单根光缆中光纤数量实现网络扩容,同时采用单根大芯数光缆代替多根小芯数光缆可有效较低光缆施工成本,提高施工效率。

3.随着云计算业务的增长,光纤连接数量大幅度增长,大型数据中心正试图通过安装超大芯数光缆来增强他们的光传输基础设施。基于上述需求,大芯数高密度光缆的发明显得尤为必要。

4.现有技术的微束管室外光缆在短距离架空及管道敷设环境中得到广泛应用,该类光缆能够满足短距离架空敷设的同时不需要任何节点可直接进行管道敷设引入,但是难以满足现阶段通信技术对大芯数光缆的需求。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中微束管光缆难以满足大芯数需求的问题,提供一种大芯数微束管室外光缆及其工艺制造方法,实现大芯数微束管的结构设计,并且提供其制备工艺方法。

6.为解决上述技术问题,本发明提供了一种大芯数微束管室外光缆,包括缆芯和包覆在缆芯外的护套层,所述缆芯包括多层绞合设置的微束管光单元,多层所述微束管光单元一次绞合成型,每层所述微束管光单元均采用sz方向螺旋绞合;所述微束管光单元包括由聚烯烃低烟无卤改性材料制成的微束管及包覆于所述微束管内的若干光纤,所述光纤外涂覆有纤油膏;所述护套层内嵌设有加强件。

7.在本发明的一个实施例中,多层所述微束管光单元之间的间隙填充有干式阻水纱,所述干式阻水纱随所述微束管光单元一同绞合填充。

8.在本发明的一个实施例中,多层所述微束管光单元外设置有第一扎束层,所述第一扎束层包括多根螺旋设置的纱线,通过纱线将多根微束管光单元扎纱成束。

9.在本发明的一个实施例中,所述缆芯外还包覆有干式阻水带,所述干式阻水带绕包或纵包在缆芯外周。

10.在本发明的一个实施例中,所述干式阻水带外设置有第二扎束层,所述第二扎束层包括多根螺旋设置的纱线,通过纱线将干式阻水带扎纱成束。

11.在本发明的一个实施例中,所述护套层为扁平型结构,所述护套层内嵌设有多根

非金属加强件,多根所述多根非金属加强件对称设置在护套层内短轴方向的两侧,所述非金属加强件为扁平状结构。

12.为解决上述技术问题,本发明还提供了一种大芯数微束管室外光缆的工艺制造方法,包括以下步骤:

13.将若干光纤分别由放线架放出并使光纤放线张力保持恒定,在光纤外涂覆纤油膏后挤出聚烯烃低烟无卤改性材料形成微束管,经冷水槽进行冷却形成微束管光单元;

14.将多根微束管光单元分层引入到成缆绞合设备中,同时将干式阻水纱引入到多根微束管光单元之间的间隙,随微束管光单元同步进入到成缆绞合设备,通过成缆绞合设备对多根微束管光单元分层进行sz方向螺旋绞合,并在绞合后的多层微束管光单元外进行扎纱捆包得到缆芯;

15.在缆芯外纵包或绕包干式阻水带,并对阻水带进行扎纱处理,将包覆干式阻水带的缆芯同非金属加强件平行引入到护套挤塑机中挤塑形成护套层,经冷却形成微束管室外光缆

16.在本发明的一个实施例中,采用纤膏微填充量稳定性技术在光纤外涂覆纤油膏,对纤油膏储罐进行在线增压,同时在涂覆模具增设泄压流道,并且对纤油膏储罐和充油管道在线加热。

17.在本发明的一个实施例中,在对多根微束管光单元分层绞合时,控制不同层的微束管光单元的放线张力,使微束管光单元内的光纤余长一致。

18.在本发明的一个实施例中,在挤塑护套层时,采用真空定径技术,通过负压调节及在线监控水压的方式控制护套层的形状及尺寸。

19.本发明的上述技术方案相比现有技术具有以下优点:

20.本发明所述的大芯数微束管室外光缆,设置多根微束管光单元分层一次绞合成型,提高光纤的密集度,降低光缆的尺寸,解决管道资源受限制问题,采用单根大芯数光缆代替多根小芯数光缆可有效较低光缆施工成本,提高施工效率;采用微束管光单元对光纤进行集束套管,实现高密度、小尺寸的特点,并且微束管便于手撕开剥,便于剥离光纤;

21.本发明所述的大芯数微束管室外光缆的制备方法,采用一次绞合成型技术,相比于制备层绞式光缆,制造工序简单,降低了制造周期和成本;并且,摒弃传统工艺围绕中心加强件进行绞合,直接设置微束管光单元进行绞合,进一步的减小了缆芯的外径,提高光纤在缆芯内的占空比。

附图说明

22.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

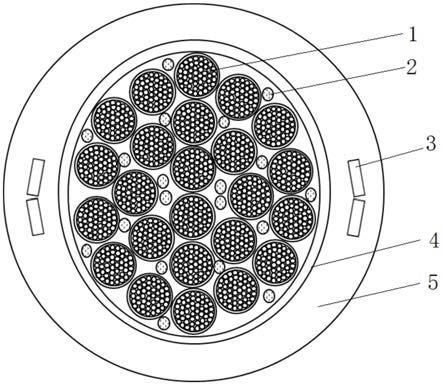

23.图1是本发明的大芯数微束管室外光缆的结构示意图;

24.图2是本发明的大芯数微束管室外光缆的工艺制造方法流程图。

25.说明书附图标记说明:1、微束管光单元;2、干式阻水纱;3、加强件;4、干式阻水带;5、护套层。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.参照图1所示,本发明的一种大芯数微束管室外光缆,包括缆芯和包覆在缆芯外的护套层5,所述缆芯包括多层绞合设置的微束管光单元1,多层所述微束管光单元1一次绞合成型,每层所述微束管光单元1均采用sz方向螺旋绞合,将多层微束管光单元1集成绞合设置在一起,提高光纤的密集度,降低光缆的尺寸,解决管道资源受限制问题,采用单根大芯数光缆代替多根小芯数光缆可有效较低光缆施工成本,提高施工效率;所述微束管光单元1包括由聚烯烃低烟无卤改性材料制成的微束管及包覆于所述微束管内的若干光纤,所述聚烯烃低烟无卤改性材料便于手撕开剥,便于剥离光纤;所述光纤外涂覆有纤油膏,提高微束管光单元1内部的径向阻水能力,在所述护套层5内嵌设有加强件3,进一步提高光缆的整体机械性能。

28.具体地,多层所述微束管光单,1之间的间隙填充有干式阻水纱2,所述干式阻水纱2随所述微束管光单元1一同绞合填充,保证光缆的全截面阻水,在干式阻水纱2材料选择方面采用高膨胀速率的阻水纱;所述缆芯外还包覆有干式阻水带4,所述干式阻水带4绕包或纵包在缆芯外周;通过在微束管光单元1内填充阻水纤油膏、在微束管光单元1之间的间隙填充干式阻水带2、在微束管光单元1构成的缆芯外包覆干式阻水带4,三重防水技术,对缆芯纵向及径向进行全方位的防水保护,使防水性能满足行业要求。

29.具体地,多层所述微束管光单元1外设置有第一扎束层,所述第一扎束层包括多根螺旋设置的纱线,通过纱线将多根微束管光单元1扎纱成束,对微束管光单元1进行捆绑,防止微束管光单元1松散,保证缆线的圆整性;所述干式阻水带4外设置有第二扎束层,所述第二扎束层包括多根螺旋设置的纱线,通过纱线将干式阻水带4扎纱成束,防止干式阻水带4松散。

30.具体地,所述护套层5为扁平型结构,所述护套层5内嵌设有多根非金属加强件3,多根所述多根非金属加强件3对称设置在护套层5内短轴方向的两侧,所述非金属加强件3为扁平状结构,所述非金属加强件3为玻璃纤维棒,所述玻璃纤维棒质量轻,抗拉强度高,其相对密度在1.5~2.0之间,只有碳钢的1/4~1/5,可拉伸强度却接近,其拉伸、弯曲和压缩强度均能达到400mpa以上;并且玻璃纤维棒是良好的耐腐材料,对大气、水和一般浓度的酸、碱、盐以及多种油类和溶剂都有较好的抵抗能力,同时,也是优良的绝缘材料,用来制造绝缘体,高频下仍能保护良好介电性;本实施例中扁平状的玻璃纤维棒既可以满足光缆抗拉伸性能的,又减小了光缆外径尺寸,扁平型的玻璃纤维棒同比圆型玻璃纤维棒内嵌光缆截面积减小约10%。

31.参照图2所示,一种大芯数微束管室外光缆的工艺制造方法,包括以下步骤:

32.制备微束管光单元1:将若干光纤分别由放线架放出并使光纤放线张力保持恒定,在光纤外涂覆纤油膏后挤出聚烯烃低烟无卤改性材料形成微束管,经冷水槽进行冷却形成微束管光单元1;

33.制备多层微束管缆芯:将多根微束管光单元1分层引入到成缆绞合设备中,同时将干式阻水纱2引入到多根微束管光单元1之间的间隙,随微束管光单元1同步进入到成缆绞合设备,通过成缆绞合设备对多根微束管光单元1分层进行sz方向螺旋绞合,并在绞合后的

多层微束管光单元1外进行扎纱捆包得到缆芯;采用一次绞合成型技术,相比于制备层绞式光缆,制造工序简单,降低了制造周期和成本;并且,摒弃传统工艺围绕中心加强件进行绞合,直接设置微束管光单元1进行绞合,进一步的减小了缆芯的外径,提高光纤在缆芯内的占空比;

34.制备护套层5:在缆芯外纵包或绕包干式阻水带4,并对干式阻水带4进行扎纱处理,将包覆干式阻水带4的缆芯同非金属加强件3平行引入到护套挤塑机中挤塑形成护套层5,经冷却形成微束管室外光缆。

35.具体地,在光纤外涂覆纤油膏时,采用纤膏微填充量稳定性技术,对纤油膏储罐进行在线增压,同时在涂覆模具增设泄压流道,采用锥形引流模式和泄压流道设计,锥形引流模式可以减小因压力问题导致进模口纤膏外溢现象,设置泄压流道可以解决在涂覆过程中出现局部压力不稳定的情况,可以通过泄压孔溢出,保证在微填充过程中涂塑的均匀性,并且对纤油膏储罐和充油管道在线加热,保证纤油膏的流动性。

36.具体地,在对不同的微束管光单元1进行分层绞合时,由于微束管光单元1所处的位置不同,其内设置的光纤的余长也不同,为了能够控制不同层的微束管光单元1内的光纤余长,使之保持一致,本实施例中,在对微束管光单元放线时,控制不同层的微束管光单元1的放线张力,使微束管光单元1内的光纤余长一致,满足产品的性能需求;

37.本实施例的成缆绞合采用无中心加强件一次sz绞合工艺,直接将24~112管微束管光单元1和一定比例的干式阻水纱2分布排列后进行一次绞合技术,单根微束管24芯、36芯或48芯,大芯数微束管光缆一次绞合芯数可达到576~5376芯之间;一次成缆绞合设备采用前端绞合头由交流伺服电机驱动做s/z方向旋转,后级绞盘由钢丝绳串接并固定,通过绞体后部气缸涨紧功能使绞台绞盘按序排列,通过前端绞合头钢丝传递动力,带动后面的绞盘做s/z旋转,旋转的圈数根据光缆的生产工艺进行制定,一般旋转圈数为正负3

‑

5圈,通过sz绞合工艺的实现可以稳定光缆的性能。

38.具体地,在挤塑护套层5时,采用真空定径技术,通过负压调节及在线监控水压的方式控制护套层5的形状及尺寸。

39.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1