一种液晶微透镜及其控制方法与制备方法与流程

1.本发明涉及光学元件及其控制方法和制备方法,具体为一种液晶微透镜及其控制方法与制备方法。

背景技术:

2.微透镜阵列是一种由微米至毫米量级通光孔径及浮雕深度的透镜所组成的阵列化光学元件,具备轻量化、微型化、集成化的特点。普通微透镜阵列多采用石英玻璃、光学塑料等材料,利用光刻离子交换、光刻胶热熔、激光刻蚀、喷墨打印、纳米压印等方式制备,工艺复杂,成本昂贵,且器件不具备调谐能力。基于液晶材料的微透镜阵列发挥了其大双折射性与介电各向异性的优势,通常具备焦距调谐、开关切换等能力,同时兼具填充系数高、调制范围大、质量轻、功耗低等固有优势。因此,液晶微透镜阵列装置在显示成像、波前传感、激光整形、光束扫描、光聚能等领域都具有良好的应用前景。

3.传统的液晶微透镜阵列一般基于图案化的电极设计或者边界几何结构的限制,需要复杂的加工工艺,成本较高,且不利于大面积制备。如何简单高效地实现液晶微透镜阵列元件的快速制备和参数调控需要进一步研究。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种焦距能够大范围电控调谐的液晶微透镜,本发明的另一目的是提供一种准确度高的液晶微透镜的控制方法,本发明的再一目的是提供一种简单高效的液晶微透镜的制备方法。

5.技术方案:本发明所述的一种液晶微透镜,依次包括第一基板、第一透明电极层、垂直取向膜、液晶层、平行取向膜、第二透明电极层和第二基板;垂直取向膜使得液晶层中邻近其的液晶分子的分子指向矢垂直于垂直取向膜表面排布,对液晶层中的液晶分子有垂直锚定作用;平行取向膜具有分子指向矢呈特定分布的控制图形,垂直取向膜与平行取向膜对液晶层中的液晶分子的共同锚定作用,使液晶层中的液晶分子自组装成环面焦锥畴微透镜阵列;垂直取向膜与平行取向膜间设置有间隔粒子,用于支撑液晶层。

6.进一步地,控制图形为方形控制图形。方形控制图形由方形子控制图形分别沿行、列方向周期性紧密排布而成。方形子控制图形中的分子指向矢以+1拓扑奇点为中心,分子指向矢由中心沿径向呈放射状分布,相邻四个方形子控制图形的交界点处形成-1拓扑奇点,分子指向矢呈双曲线形分布。方形子控制图形的边长为20~50μm。

7.进一步地,液晶层的厚度为8.8~12.4μm。平行取向膜上的控制图形可以通过摩擦取向或光控取向等方式获得,平行取向膜对液晶层中的液晶分子有面内平行锚定作用,使得液晶层中邻近平行取向膜的液晶分子的分子指向矢排布与平行取向膜的分子指向矢排布相同。

8.上述液晶微透镜的控制方法为:在第一透明电极层、第二透明电极层上施加不同大小的电压,液晶层中的液晶分子受到电极产生的电场的作用而重排,同时配合加热至向

列相,再降温至近晶相,调谐用于组装环面焦锥畴透镜阵列的液晶层的有效厚度,进而改变环面焦锥畴微透镜阵列的尺寸大小,实现液晶微透镜阵列的焦距调控。

9.上述液晶微透镜的制备方法,包括以下步骤:

10.s1,在第一基板、第二基板的一侧分别形成第一透明电极层、第二透明电极层;

11.s2,在第一透明电极层远离第一基板的一侧形成垂直取向膜;

12.s3,在第二透明电极层远离第二基板的一侧形成平行取向膜;

13.s4,对平行取向膜进行取向处理,形成具有分子指向矢呈特定分布的控制图形;

14.s5,将s2、s4所得物相对设置,垂直取向膜与平行取向膜间设置间隔粒子,封装成盒;

15.s6,在垂直取向膜与平行取向膜间形成液晶层,通过多步温控处理,得到环面焦锥畴微透镜阵列。

16.进一步地,步骤s1中,第一基板、第二基板为光透过率大于或等于85%的柔性基板或刚性基板,优选为石英玻璃或普通玻璃。第一透明电极层、第二透明电极层为氧化铟锡薄膜。

17.进一步地,步骤s2中,垂直取向膜为聚二甲基硅氧烷薄膜。在旋涂垂直取向膜之前,为增加其与第一基板的浸润性和粘附性,依次用丙酮、酒精混合试剂、超纯水进行超声清洗,烘干后,进行uvo(紫外臭氧)清洗。

18.进一步地,步骤s3中,平行取向膜为光控取向膜,光控取向膜由光交联材料、光降解材料和光致顺反异构材料中的一种或多种制得。为增加其与第二透明电极层的浸润性和粘附性,依次用丙酮、酒精混合试剂、超纯水进行超声清洗,烘干后,进行uvo清洗。

19.进一步地,步骤s5中,间隔粒子为二氧化硅小球。为避免二氧化硅小球落入液晶盒中心区域而影响环面焦锥畴结构组装,将二氧化硅小球混入紫外光固胶中,并少量涂覆于基板内侧边缘,将第一基板与第二基板相对设置封装后,采用紫外光照射光固胶涂覆区,以实现固化。

20.进一步地,步骤s6中,多步温控处理包括以下步骤:

21.(1)加热液晶层的材料至各向同性相后,经过各向同性至向列相的相变点退火,进入向列相,在方形子控制图形的行、列方向上的+1拓扑奇点位置交替出现会聚型+1拓扑缺陷点与发散型+1拓扑缺陷点,在方形子控制图形的-1拓扑奇点位置出现-1拓扑缺陷点;

22.(2)退火至近晶相,得到以会聚型+1拓扑奇点为中心的环面焦锥畴微透镜阵列。

23.或者,多步温控处理包括以下步骤:

24.(1)加热液晶层的材料至各向同性相后,经过各向同性至向列相的相变点退火,进入向列相,形成大规模规整的连接+1拓扑奇点与-1拓扑奇点的向错线阵列;

25.(2)经过向列相至近晶相的相变点退火,进入近晶相;

26.(3)在近晶相至向列相相变点附近反复进行跨相态的升降温处理,直至向列相下的向错线移动并稳定在方形子控制图形的边缘,形成以-1拓扑奇点为交点的方形缺陷墙网络结构;

27.(4)退火至近晶相,产生以+1会聚型拓扑奇点为中心、方形缺陷墙网络为边界的环面焦锥畴微透镜阵列。

28.工作原理:通过设置垂直取向膜并控制平行取向膜的分子指向矢分布,使得在垂

直取向膜与平行取向膜之间生长出的按设定分布的具有光会聚效果的液晶环面焦锥畴结构,结合第一透明电极层、第二透明电极层间产生的电场驱动,液晶环面焦锥畴结构可产生大小变化和厚度变化,进而使得最终获得的液晶微透镜阵列装置具有焦距可电控调谐的特点。

29.采用近晶相液晶材料,液晶环面焦锥畴结构的形成条件是对抗性边界取向,体现在本发明中是垂直取向膜所带来的垂直取向作用,以及平行取向膜所带来的平行取向效果;而第一基板与第二基板两侧的透明电极层在液晶层区域产生垂直于层面的电场分布,从而改变液晶层的所受平行取向和垂直取向的比重,进而影响最终结构。即:不加电场时,仅受到垂直取向膜的垂直锚定力,平行取向膜的平行锚定力,以及液晶层内的体弹性力;加电场后,在液晶层区域内施加了垂直取向的作用力,施加不同电压,这种力的大小不同,组装出的结构不同,技术效果不同。

30.平行取向膜具有分子指向矢呈设定分布的控制图形,控制图形为方形控制图形;其中,方形控制图形由方形子控制图形分别沿行、列方向周期性紧密排布而成,方形子控制图形中的分子指向矢由中心沿径向呈放射状分布,子控制图形中心为+1拓扑奇点,即,绕奇点中心沿角向顺时针旋转一圈,路径上液晶指向矢同样顺时针旋转360

°

;相邻四个方形子控制图形的交界点处形成-1拓扑奇点,即,绕奇点中心沿角向顺时针旋转一圈,路径上液晶指向矢逆时针旋转360

°

,分子指向矢呈双曲线形分布。液晶环面焦锥畴结构以平行取向膜上的+1拓扑奇点为中心、以连接-1拓扑奇点的缺陷墙网络为边界进行成核组装,形成沿行、列方向上周期性排布的环面焦锥畴微透镜阵列。

31.有益效果:本发明和现有技术相比,具有如下显著性特点:

32.1、相比于现有技术中的液晶微透镜阵列,本发明基于自组装液晶环面焦锥畴结构,由于这种多层级结构存在,自发的由中心至边缘的渐变指向矢分布,故而具有变折射率微透镜的功能,能对一侧入射的光束产生光会聚的效果;

33.2、由于这种结构在外场作用下的重构特性,液晶环面焦锥畴微透镜具备灵活可调的能力,可实现电场控制下的焦距调节与开关切换;

34.3、同时,自组装的制备工艺易于实现,简化了液晶微透镜阵列的制作流程,降低了微透镜器件成本。

附图说明

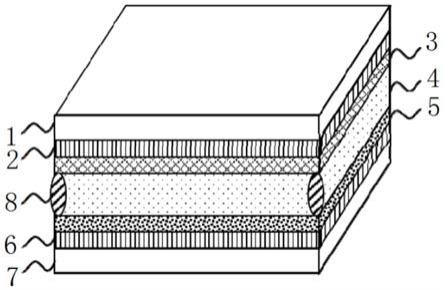

35.图1是本发明液晶微透镜的结构示意图;

36.图2是本发明方形控制图形的俯视图;

37.图3是本发明方形子控制图形a处的局部放大图;

38.图4是本发明环面焦锥畴微透镜阵列单元焦距与方形子控制图形边长的关系图;

39.图5是本发明环面焦锥畴微透镜阵列单元焦距与液晶层厚度的关系图;

40.图6是本发明液晶微透镜的正交偏光显微镜图;

41.图7是本发明液晶层4的环面焦锥畴的结构示意图;

42.图8是本发明液晶微透镜在不同电场强度驱动下的正交偏光显微镜图;

43.图9是本发明环面焦锥畴微透镜阵列中透镜单元尺寸与电场强度的关系图;

44.图10是本发明环面焦锥畴微透镜阵列在不同电场强度下的结构演化示意图;

45.图11是本发明液晶微透镜的透镜阵列单元焦距与透镜阵列单元尺寸的关系示意图;

46.图12是本发明液晶微透镜在不同电场强度驱动下对目标物的像平面成像图;

47.图13是本发明的制备流程图;

48.图14是本发明的掩膜版图案变化图;

49.图15是本发明的第一种多步温控处理过程中液晶微透镜的正交偏光显微镜图;

50.图16是本发明的第二种多步温控处理过程中液晶微透镜的正交偏光显微镜图。

具体实施方式

51.如图1,液晶微透镜包括第一基板1、第二基板7、第一透明电极层2、第二透明电极层6、垂直取向膜3、平行取向膜5、间隔粒子8以及液晶层4。第一基板1和第二基板7相对设置,第一透明电极层2设于第一基板1靠近第二基板7的一侧,第二透明电极层6设于第二基板7靠近第一基板1的一侧。垂直取向膜3在第一透明电极层2远离第一基板1的一侧,平行取向膜5设置于第二透明电极层6远离第二基板7的一侧。液晶层4在垂直取向膜3与平行取向膜5之间,并由间隔粒子8支撑,控制液晶层4的厚度,液晶层4的厚度为8.8~12.4μm。平行取向膜5具有分子指向矢呈设定分布的控制图形,以使液晶层4中的液晶分子12自组装成设定的环面焦锥畴微透镜阵列。

52.其中,垂直取向膜3对液晶层4中的液晶分子12有垂直锚定作用,使得液晶层4中邻近垂直取向膜3的液晶分子12的分子指向矢垂直于垂直取向膜3表面排布。平行取向膜5上的控制图形可以通过摩擦取向或光控取向等方式获得,并且,平行取向膜5对液晶层4中的液晶分子12有面内平行锚定作用,使得液晶层4中邻近平行取向膜5的液晶分子12的分子指向矢排布与平行取向膜5的分子指向矢排布相同。在垂直取向膜3与平行取向膜5对液晶层4中的液晶分子12的共同锚定作用下,液晶层4中的液晶分子12自组装成设定分布的环面焦锥畴微透镜阵列。在第一透明电极层2与第二透明电极层6之间施加电压后,液晶层4中的液晶分子12受到电极产生的电场的作用而重排,使得液晶层4中自组装的环面焦锥畴结构发生重构,微透镜阵列单元的光会聚能力受到调制。

53.如图2,从平行取向膜5的控制图形的俯视图可以看出:平行取向膜5的控制图形为方形控制图形,方形子控制图形的边长为s,20μm≤s≤50μm。其中,方形控制图形由方形子控制图形分别沿行、列方向周期性紧密排布而成。

54.如图3,方形子控制图形中的分子指向矢由中心沿径向呈放射状分布。方形子控制图形的中心为+1拓扑奇点9,即,绕奇点中心沿角向顺时针旋转一圈,路径上液晶指向矢同样顺时针旋转360

°

。相邻四个方形子控制图形的交界点处形成-1拓扑奇点10,即,绕奇点中心沿角向顺时针旋转一圈,路径上液晶指向矢逆时针旋转360

°

,分子指向矢呈双曲线形分布。在边界锚定能与液晶体弹性能的共同作用下,液晶膜内的液晶分子12以平行取向膜5上的+1拓扑奇点9为中心、以连接-1拓扑奇点10的方形缺陷墙网络11为边界进行成核组装,形成沿行、列方向上周期性排布的环面焦锥畴微透镜阵列。

55.如图4,在控制液晶层4厚度保持8.8μm的前提下,当方形子控制图形边长由20μm连续变化至50μm时,液晶环面焦锥畴微透镜阵列的焦距由40μm连续增大至190μm。该方形子控制图形边长范围能够确保液晶环面焦锥畴结构保持良好的透镜动力学相位分布,同时,也

能避免环面焦锥畴结构在方形子控制图形边缘由于结构退化而发生分裂,从而维持环面焦锥畴微透镜阵列的高填充系数。

56.如图5,在控制方形子控制图形边长保持20μm的前提下,当液晶层4厚度由8.8μm连续变化至12.4μm时,液晶环面焦锥畴微透镜单元的焦距由40μm连续增大至70μm。该液晶层4厚度范围能够确保方形缺陷墙网络11能够稳定产生,并避免液晶环面焦锥畴结构在生长过程中因液晶层4厚度过小而转化为油纹结构。

57.如图6,方形子控制图形的边长s=20μm,液晶层4厚度为8.8μm,对应生长出的液晶环面焦锥畴微透镜严格按照方形子控制图形的周期性进行阵列排布,该液晶环面焦锥畴微透镜阵列单元的焦距为40μm。

58.如图7,液晶环面焦锥畴由展曲形变液晶层4组成,液晶层4中的液晶分子12垂直于层面排布。在顶部边界垂直锚定、底部边界平行锚定、以及液晶体自发分层组装的共同平衡下,液晶层4围绕一对特征缺陷对,即缺陷线一13与缺陷线二14,进行环绕叠层组装。其中,缺陷线二14为底面平面内的一个圆环,缺陷线一13为垂直于底面并经过缺陷线圆心的一条竖直缺陷线。由于环面焦锥畴结构中液晶分子12指向矢由外围至中心存在倾角的连续变化,因此,液晶环面焦锥畴结构表现出由外围至中心逐渐增大的折射率调制,呈现出明显的透镜相位分布。在上述情形下,液晶环面焦锥畴结构展现出会聚型微透镜的功能。

59.由于近晶相下液晶材料的粘滞性强,环面焦锥畴微透镜阵列结构稳定,难以直接加电驱动调控。通过在恒定电场下,升温至向列相再退火至近晶相的方式,可实现环面焦锥畴微透镜阵列的快速重构。如图8所示,当施加的电场强度较小时,重构后的环面焦锥畴结构尺寸几乎保持不变,而当电场强度进一步增大,环面焦锥畴的尺寸随电场强度的增大而不断减小,直至环面焦锥畴结构完全消失。

60.如图9,当电场强度由0v/μm增大至2.3v/μm,焦锥畴透镜单元的尺寸保持不变,始终与方形子控制图形的尺寸相等,即恒为20μm;当电场强度由2.3v/μm连续增大至10.8v/μm,焦锥畴透镜单元的尺寸不断减小,直至焦锥畴结构完全消失。

61.如图10,当施加较小电场强度时,在电场力的作用平衡下,靠近垂直取向膜3附近的液晶分子12倾角有所增大,近晶相下平行排列的液晶层4区域稍有增加,而用于组装环面焦锥畴的有效液晶层4厚度有所减小。然而,此时有效液晶层4厚所对应的畴结构本征尺寸仍大于子控制图形的尺寸,实际环面焦锥畴的尺寸仍主要受到方形子控制图形取向边界的限制;当电场强度增大至超过阈值2.3v/μm时,有效液晶层4厚度进一步减小,此时重构的环面焦锥畴结构尺寸为本征尺寸,且小于方形子控制图形的尺寸,结构大小不再受限于取向边界。因此,随着电场强度的增大,组装产生的环面焦锥畴尺寸不断减小;当电场强度增大至超过10.8v/μm时,环面焦锥畴结构完全消失,液晶微透镜阵列功能消失。可见,液晶微透镜具备良好的电控调谐能力,能够实现焦距调谐与开关切换的功能。

62.如图11,在施加不同电场强度的过程中,当透镜阵列单元尺寸由3.5μm连续增大至20μm,透镜阵列单元焦距由9μm连续增大至40μm,满足较好的线性变化关系。主要原因在于,液晶环面焦锥畴微透镜作为一种变折射率透镜装置,其焦距大小与透镜阵列单元尺寸的二次方成正比,而与透镜有效厚度以及透镜中心至边缘的折射率差成反比。由于在线性区,环面焦锥畴透镜阵列单元尺寸与液晶层4有效厚度成正比,而透镜中心至边缘的折射率差几乎不变,故液晶环面焦锥畴微透镜的焦距与透镜阵列单元尺寸表现出线性正比关系。

63.如图12,目标物为一长12mm,宽12mm,线宽2mm的“十”字形物体,设置于液晶微透镜阵列一侧11cm处,由于此时物距远大于液晶环面焦锥畴透镜阵列单元的焦距,故可视为近似无穷远处光平行入射成像。因此,像平面探测位置设置于液晶微透镜阵列单元远离目标物一侧的焦平面处。当电场强度为0v/μm时,液晶环面焦锥畴微透镜阵列的焦距为40μm,各环面焦锥畴透镜对应焦平面处均呈现出清晰的“十”字形实像。当电场强度增大至5.7v/μm时,原像平面处不再成像。将像平面探测位置靠近液晶微透镜阵列移动至28μm处时,探测平面再次出现清晰“十”字形实像阵列,表明液晶微透镜阵列焦距由40μm变化至28μm。可见,该液晶环面焦锥畴微透镜阵列在焦距电控调谐的过程中,具有良好的透镜成像能力。

64.如图13,液晶微透镜的制备方法,包括以下步骤:

65.(1)在第一基板1、第二基板7的一侧分别形成第一透明电极层2、第二透明电极层6。第一基板1、第二基板7选用石英玻璃,第一透明电极层2、第二透明电极层6选用氧化铟锡薄膜。

66.(2)在第一透明电极层2远离第一基板1的一侧形成垂直取向膜3。垂直取向膜3为聚二甲基硅氧烷薄膜。在形成垂直取向膜3之前,为增加聚二甲基硅氧烷与第一基板1的浸润性和粘附性,用丙酮、酒精等混合试剂进行超声清洗30分钟,然后再用超纯水超声清洗两次,各10分钟。在120℃烘箱中烘干40分钟后,进行uvo清洗30分钟。

67.形成聚二甲基硅氧烷薄膜的过程为:将聚二甲基硅氧烷材料旋涂于第一基板1的一侧,低速旋涂5秒,转速800转/分钟,高速旋涂40秒,转速8000转/分钟。将旋涂有光控取向材料的基板退火20分钟,退火温度为100℃,形成垂直取向膜3,厚度可为100nm~200nm。

68.(3)在第二透明电极层6远离第二基板7的一侧形成平行取向膜5。平行取向膜5为光控取向膜,光控取向膜的材料为酸性偶氮染料4,4

’‑

二(4-羟基-3-羧基-苯偶氮基)联苯胺-2,2

’‑

二磺酸。在形成光控取向膜之前,为增加光控取向膜与第二基板7的浸润性和粘附性,用丙酮、酒精等混合试剂进行超声清洗30分钟,然后再用超纯水超声清洗两次,各10分钟。在120℃烘箱中烘干40分钟后,进行uvo清洗30分钟。

69.将光控取向材料旋涂第二基板7的一侧,低速旋涂5秒,转速800转/分钟,高速旋涂40秒,转速3000转/分钟。将旋涂有光控取向材料的第二基板7退火10分钟,退火温度为100℃,形成光控取向膜,厚度可为30nm~50nm。

70.(4)对平行取向膜5进行取向处理,形成具有分子指向矢呈特定分布的控制图形。

71.(5)将步骤(2)、(4)所得物相对设置,垂直取向膜3与平行取向膜5间设置间隔粒子8,以控制盒厚,封装成盒。间隔粒子8为二氧化硅小球,为避免二氧化硅小球落入液晶盒中心区域而影响环面焦锥畴结构组装,将二氧化硅小球混入紫外光固胶中,并少量涂覆于基板内侧边缘,将第一基板1与第二基板7相对设置封装后,采用紫外光照射光固胶涂覆区,以实现固化。

72.(6)在垂直取向膜3与平行取向膜5间形成液晶层4,通过多步温控处理,得到环面焦锥畴微透镜阵列。液晶层4材料为近晶相液晶材料4

’‑

正辛基-4-氰基联苯。

73.如图14,对平行取向膜5进行取向处理,以形成分子指向矢呈设定分布的控制图形。共36个掩膜版,每个掩膜版中黑色区域为不曝光区域,白色区域为曝光区域。选用第一个掩膜版,设置诱导光的偏振方向为90

°

,此处所说的偏振方向为90

°

指的是,将行方向逆时针旋转90

°

所对应的方向,进行第一次曝光;选用第二个掩膜版,设置诱导光的偏振方向为

95

°

,进行第二次曝光;然后,按照箭头所示方向依次选用掩膜版,每更换一次掩膜版则设置诱导光的偏振方向增加5

°

,直至选用第三十六张掩膜版,设置诱导光的偏振方向为265

°

,进行第三十六次曝光。掩膜版对取向膜进行上述取向处理之后,平行取向膜5具有由方形子控制图形沿行、列方向周期性排布而成的方形控制图形,方形子控制图形中分子指向矢由中心沿径向呈放射状分布,使得液晶层4中的液晶分子12自组装,形成液晶环面焦锥畴微透镜阵列。本领域技术人员可根据实际情况选用掩膜版的图案以及曝光次数,只要能够使取向膜的方形子控制图形的分子指向矢呈放射状分布即可。

74.如图15,第一种通过多步温控处理,控制液晶分子12自组装成设定的环面焦锥畴微透镜阵列的具体过程包括:将液晶材料加热至各向同性相后,以较慢的降温速率,如0.2℃/分钟,经过各向同性至向列相的相变点退火进入向列相,液晶体将在方形控制图形的行、列方向上的+1拓扑奇点9位置交替出现会聚型+1拓扑缺陷点与发散型+1拓扑缺陷点,并在方形控制图形的-1拓扑奇点10位置出现-1拓扑缺陷点;最后退火至近晶相,产生以会聚型+1拓扑奇点9为中心,直径为的液晶环面焦锥畴微透镜阵列。

75.如图16,第二种通过多步温控处理,控制液晶分子12自组装成设定的环面焦锥畴微透镜阵列的具体过程包括:将液晶材料加热至各向同性相后,以较快的降温速率,如2℃/分钟,经过各向同性至向列相的相变点退火进入向列相,以形成大规模规整的连接+1拓扑奇点9与-1拓扑奇点10的向错线阵列;随后以较慢的降温速率,如0.2℃/分钟,经过向列相至近晶相的相变点退火进入近晶相;然后以较慢的降温速率,在近晶相至向列相相变点附近(

±

0.1℃)反复进行跨相态的升降温处理,直至向列相下的向错线移动并稳定在方形子控制图形的边缘,形成以-1拓扑奇点10为交点的方形缺陷墙网络11结构;最后退火至近晶相,产生以+1会聚型拓扑奇点为中心,方形缺陷墙网络11为边界的直径为s的液晶环面焦锥畴微透镜阵列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1