单晶锗红外晶体分光镜、及激光长波红外分束膜制备方法与流程

1.本发明属于光学薄膜制造技术领域,具体涉及一种单晶锗红外晶体分光镜、及激光长波红外分束膜制备方法。

背景技术:

2.分光镜作为“多光合一”光学系统关键光学元件,在光电系统内部广泛应用,其可有效实现光线传输与光能分配,大大简化系统结构。为了满足同路光束一部分能量反射另一部分透射,需采用光学镀膜技术来实现该光学性能。单晶锗红外晶体为光学分光系统产品的关键元件,为提升其光学性能,单晶锗红外晶体基底表面要求镀制1.064μm、7.7μm~10.3μm双波段分束膜。

3.现有技术采用电子束蒸发镀制薄膜,并可以与石英晶控系统、光学膜厚控制系统配合自动镀膜,而分束膜膜系均为非规整膜系,实际镀膜过程中由于镀膜环境综合因素影响,该镀膜方法不可避免会引入系统误差与随机误差,导致实际制备的膜层光谱曲线与理论设计的光谱曲线产生一定差异。

技术实现要素:

4.要解决的技术问题:

5.为了避免现有技术的不足之处,本发明提出一种单晶锗红外晶体分光镜、及激光长波红外分束膜制备方法,所述单晶锗红外晶体分光镜由单晶锗红外晶体基底和具有45

°

入射角在1.064μm高反射、7.7μm~10.3μm高透过率的分束膜两部分构成。

6.本发明的技术方案是:一种单晶锗红外晶体分光镜,其特征在于:包括基底和镀在基底上的分束膜,所述基底为单晶锗红外晶体,所述分束膜为激光长波红外分束膜。

7.本发明的进一步技术方案是:所述分束膜在45

°

入射时,1.064μm激光波段反射率测试值为98.25%;7.7μm~10.3μm长波红外波段透过率测试平均值为98.71%。

8.本发明的进一步技术方案是:所述激光长波红外分束膜的膜系从里到外共包括22层,其中奇数膜层的膜料均为ybf3,偶数膜层的膜料均为zns。

9.本发明的进一步技术方案是:所述膜系22层的几何厚度分别为:第1层几何厚度145.28nm,第2层几何厚度437.03nm,第3层几何厚度50.00nm,第4层几何厚度416.83nm,第5层几何厚度196.36nm,第6层几何厚度97.66nm,第7层几何厚度278.71nm,第8层几何厚度54.03nm,第9层几何厚度311.65nm,第10层几何厚度50.60nm,第11层几何厚度288.91nm,第12层几何厚度86.06nm,第13层几何厚度223.21nm,第14层几何厚度129.89nm,第15层几何厚度158.52nm,第16层几何厚度632.23nm,第17层几何厚度171.26nm,第18层几何厚度129.94nm,第19层几何厚度644.37nm,第20层几何厚度50.00nm,第21层几何厚度682.16nm,第22层几何厚度91.16nm。

10.一种单晶锗红外晶体分光镜的激光长波红外分束膜制备方法,其特征在于具体步骤如下:

11.步骤一:镀制第1层膜层:取ybf3膜料由电阻蒸发源进行蒸镀,真空度≤1.0

×

10-3

pa,蒸发速率为0.8nm/s~0.9nm/s;

12.步骤二:镀制第2层膜层:取zns膜料由电阻蒸发源进行蒸镀,真空度≤1.0

×

10-3

pa,蒸发速率为0.7nm/s~0.8nm/s;

13.步骤三:重复步骤一、二,交替镀制第3~22层膜层;

14.步骤四:镀制完毕冷却真空室的温度低于50℃。

15.本发明的进一步技术方案是:所述步骤一中,镀制第1层膜层之前,对待镀零件的镀膜基底进行清洗和烘烤。

16.本发明的进一步技术方案是:所述清洗采用清洁剂。

17.本发明的进一步技术方案是:所述烘烤的具体方法为:将待镀零件置于高真空镀膜设备中,抽真空至≤1.0

×

10-3

pa,在140~150℃下保温1~2小时即可。

18.有益效果

19.本发明的有益效果在于:本发明采用22层优化1.064μm、7.7μm~10.3μm双波段分束膜系,该膜系在45

°

入射时,1.064μm激光波段要求反射率大于98.00%,测试值为98.25%;7.7μm~10.3μm长波红外波段要求透过率平均值大于98.50%,测试平均值为98.71%。

20.本发明严格执行程序设定每层镀膜的过程工艺参数(几何厚度、温度、沉积速率与真空度),并结合膜层厚度在线控制系统控制膜层几何厚度,即可实现单晶锗红外晶体分光镜激光长波红外分束膜制备,最终达到要求的光学特性技术指标。

附图说明

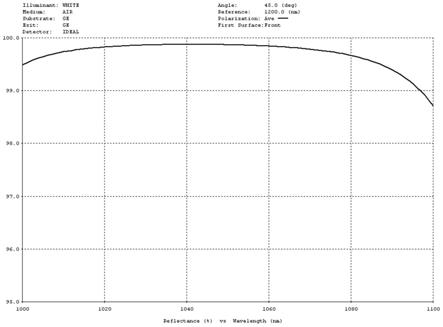

21.图1为本发明提供的多光谱硫化锌光窗在1.064μm波段,45

°

入射角范围内的反射率设计曲线图;

22.图2为本发明提供的多光谱硫化锌光窗在7.7μm~10.3μm波段,45

°

入射角范围内的透过率设计曲线图。

具体实施方式

23.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

24.本实施例中单晶锗红外晶体分光镜激光长波红外分束膜的膜系,该膜系从里到外由22层组成,奇数膜层的膜料均为ybf3,偶数膜层均为zns,第1层几何厚度145.28nm,第2层几何厚度437.03nm,第3层几何厚度50.00nm,第4层几何厚度416.83nm,第5层几何厚度196.36nm,第6层几何厚度97.66nm,第7层几何厚度278.71nm,第8层几何厚度54.03nm,第9层几何厚度311.65nm,第10层几何厚度50.60nm,第11层几何厚度288.91nm,第12层几何厚度86.06nm,第13层几何厚度223.21nm,第14层几何厚度129.89nm,第15层几何厚度158.52nm,第16层几何厚度632.23nm,第17层几何厚度171.26nm,第18层几何厚度129.94nm,第19层几何厚度644.37nm,第20层几何厚度50.00nm,第21层几何厚度682.16nm,第22层几何厚度91.16nm。

25.膜系制备过程中所用设备需配置高真空抽气系统、两组电阻蒸发源、光学膜厚控

制仪、石英晶体膜厚控制装置、离子束辅助装置、加热烘烤装置、转速可调工件夹具等。

26.本实施例中单晶锗红外晶体分光镜激光长波红外分束膜的膜系制备方法,包括以下步骤:

27.1.准备工作

28.(1)清洁真空室、镀膜夹具、蒸发源挡板及离子源等;

29.(2)在蒸发舟内装入ybf3、zns;

30.(3)更换石英晶振片;

31.2.清洁零件

32.(1)零件为单晶锗红外晶体分光镜;

33.(2)用脱脂棉蘸取醇醚混合液清洁零件表面;

34.(3)安装专用工装,并将零件装入真空室。

35.3.膜层镀制

36.由于石英监控片与零件膜层厚度存在一定比例,其比值:

37.tf(修正因子)=监控片厚度/零件膜层厚度

38.在多光谱硫化锌红外光学窗口表面进行了单层试验zns与ybf3薄膜材料试验,计算的tf值如下所示:

39.tf

zns

=0.96;tf

ybf3

=0.92

40.在石英晶体片上实际镀制的膜系结构为:

41.zns|0.6523l3.1922h0.2245l3.0446h0.8815l0.7134h1.2513l0.3947h1.3992l0.3696h1.2971l0.6286h1.0022l0.9488h0.7117l4.6180h0.7688l0.9492h2.8929l0.3652h3.0626l0.6659h|air;(其中:h代表zns材料,l代表ybf3材料)

42.关闭真空室,启动镀膜程序开始镀膜,具体如下:

43.(1)抽气、烘烤基底:将待镀零件置于高真空镀膜设备中,抽真空至≤1.0

×

10-3

pa,加热基底到150℃,保温2小时,再启动离子源对基底进行轰击5min;

44.(2)镀制第1层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

45.(3)镀制第2层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

46.(4)镀制第3层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

47.(5)镀制第4层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

48.(6)镀制第5层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

49.(7)镀制第6层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

50.(8)镀制第7层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

51.(9)镀制第8层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3pa,

蒸发速率0.8nm/s,膜层厚度由石英晶体膜厚测量装置控制;

52.(10)镀制第9层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

53.(11)镀制第10层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8nm/s,膜层厚度由石英晶体膜厚测量装置控制;

54.(12)镀制第11层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

55.(13)镀制第12层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

56.(14)镀制第13层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

57.(15)镀制第14层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

58.(16)镀制第15层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

59.(17)镀制第16层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8m/s,膜层厚度由石英晶体膜厚测量装置控制;

60.(18)镀制第17层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

61.(19)镀制第18层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8nm/s,膜层厚度由石英晶体膜厚测量装置控制;

62.(20)镀制第19层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

63.(21)镀制第20层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8nm/s,膜层厚度由石英晶体膜厚测量装置控制;

64.(22)镀制第21层膜层:膜料ybf3由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3pa,蒸发速率0.9nm/s,膜层厚度由石英晶体膜厚测量装置控制;

65.(23)镀制第22层膜层:膜料zns由电阻蒸发源进行蒸镀,蒸镀真空度≤1.0

×

10-3

pa,蒸发速率0.8nm/s,膜层厚度由石英晶体膜厚测量装置控制;

66.(24)镀制完毕冷却真空室的温度低于50℃。

67.试验例

68.取实施例的膜系进行光学特性测试,测量结果详见表1.

69.表1实施例镀制膜层的光学特性指标

70.工作波段1.064μm7.7μm~10.3μm光学特性反射率98.25%透过率98.50%

71.从表1可见,实施例镀制的膜系在45

°

入射时,1.064μm激光波段反射率测试值为98.25%;7.7μm~10.3μm长波红外波段透过率测试平均值为98.71%,满足单晶锗红外晶体分光镜分束膜光学特性要求。

72.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1