一种高速率光模块结构及其封装方法与流程

1.本发明涉及光通信领域,具体涉及一种高速率光模块结构及其封装方法。

背景技术:

2.近年来,得益于人工智能、远程医疗以及工业互联网等新兴产业的发展,云计算和数据中心产业不断发展,这一现象大大提高了对短距离宽带传输的需求。云计算从2015年的3.9zb到2020年的14.1zb,上升了3.7倍,极大推动了数据中心向400g发展,对400gb/s短距离传输光收发模块产生了巨大的需求。

3.现阶段400g短距离传输模块主要有两类方案:eml((electro-absorption laser,电吸收调制激光器)方案和soi modulator chip(silicon on insulator modulator chip,硅光调制器芯片)方案。其中,400g eml方案为4*100g或8*50g,即使用4颗100gb/s eml激光器或8颗50gb/s eml激光器,高速率eml激光器价格较高且产能不足,严重影响400g短距离传输模块量产。400g soi方案使用dfb激光器和soi调制器芯片,soi调制器芯片片上插入损耗较高,在9dbm左右,根据硅光调制器芯片片上插入损耗情况,有两种主流方案,使用2颗高功率dfb laser(distributed feedback laser,分布式反馈激光器)或1颗高功率dfb laser,具有高功耗的缺点。同时,现阶段高功率激光器售价较高,以70mw dfb激光器为例,售价可达30美金/颗,极大提高了传输模块成本。此外,soi调制器芯片尺寸相对较大,不易集成。

技术实现要素:

4.发明目的:本发明的第一目的在于提供一种能够提高400g短距离传输模块生产效率的高速率光模块结构的封装方法;本发明的另一目的在于提供一种尺寸较小、成本较低的高速率光模块结构。

5.技术方案:本发明的高速率光模块结构的封装方法,包括以下步骤,

6.s1:将激光器芯片贴装在第一基板上形成激光器载体,将激光器载体和铌酸锂薄膜调制器芯片贴装在第二基板上,对激光器载体通电并耦合至铌酸锂薄膜调制器芯片;将发射端fa耦合至铌酸锂薄膜调制器芯片,将发射端fa11耦合至铌酸锂薄膜调制器芯片10,实现高速率光引擎的封装;

7.s2:将tia芯片与pd array芯片贴装在第三基板上,对tia芯片与pd array芯片通电,并将接收端fa耦合至pd array芯片,实现光接收组件的封装;

8.s3:在pcba表面开设两个凹槽,用以贴装高速率光引擎和光接收组件;

9.s4:在mt适配器上插装mt,形成mpo连接器,在pcba上设置dsp芯片。

10.步骤s1中,所述激光器芯片通过单透镜耦合、双透镜耦合或端面耦合三种方式耦合至铌酸锂薄膜调制器芯片,能够提高激光器到薄膜铌酸锂调制器芯片的耦合效率。

11.步骤s2中,在所述接收端fa12光纤侧接入光源,通过读取tia芯片rssi电流,从而判断接收端fa12与pd array芯片各通道间的耦合情况。

12.本发明还包括一种高速率光模块结构,包括mpo连接器、pcba、高速率光引擎、光接收组件及dsp芯片;所述mpo连接器包括mt适配器及插装在mt适配器上的mt;所述高速率光引擎、光接收组件及dsp芯片均设置在pcba上,高速率光引擎、光接收组件分别与mt连接。

13.所述pcba上开设两个不同尺寸的凹槽,用以安装高速率光引擎和光接收组件,并利用盖板将高速率光引擎和光接收组件封装,不仅可以保护高速率光引擎和光接收组件,还能有效防止水汽进入。

14.所述高速率光引擎包括激光器芯片、透镜、第二基板、隔离器、铌酸锂薄膜调制器芯片及发射端fa,其中,第二基板和铌酸锂薄膜调制器芯片固定在凹槽内,第二基板表面设置激光器芯片、隔离器和发射端fa;所述激光器芯片和隔离器之间设置透镜。

15.所述铌酸锂薄膜调制器芯片表面固定mpd,用于监测激光器芯片和铌酸锂薄膜调制器芯片之间的耦合情况。

16.所述pcba3的背面与高速率光引擎对应位置处设置第四基板,第四基板表面预制金锡焊料,激光器通过共晶方式贴装在第四基板上,此基板有助于激光器散热。

17.所述光接收组件包括接收端fa、pd array芯片、第三基板及tia芯片,其中,接收端fa、pd array芯片、tia芯片均设置在第三基板上,pd array芯片通过金线连接tia芯片。

18.本发明的高速率光模块结构作为交换机与设备之间传输的载体,用于实现光电信号相互转化,其中高速率模块发射端:dsp芯片将电信号加载到薄膜铌酸锂调制器芯片上,薄膜铌酸锂调制器芯片对耦合到芯片中的光进行调制,而后耦合到发射端fa的光纤中进行传输;高速率模块接收端:光信号通过接收端fa耦合到pd array芯片中,pd array芯片将接收到的光信号转化为电信号,电信号通过tia芯片进行信号放大后输入dsp芯片进行信号处理。

19.有益效果:本发明的技术方案与现有技术相比,其有益效果在于:(1)本发明的封装方法将高速率光引擎、光接收组件和pcb smt三个封装过程解耦,三个封装过程同步进行,可极大地提高生产效率;(2)通过铌酸锂薄膜调制器芯片对信号进行调制,芯片尺寸小、功耗低且片上插损低,仅使用一颗低功率dfb激光器芯片,即激光器芯片与调制器芯片间只需进行一次耦合(eml方案与硅光方案要进行2-4次耦合,取决于方案),在降低光模块功耗的同时,降低耦合封装难度,进而降低物料成本和人工成本,并提高生产效率,有助于实现400g短距离传输模块量产;此外,铌酸锂调制器芯片流片周期短、成本低,有助于产品研发和更新迭代;(3)通过在pcba上开通槽的方式安装高速率光引擎和光接收组件,可节省pcba空间,在降低物料成本的同时,有助于实现400g短距离传输模块小型化封装。

附图说明

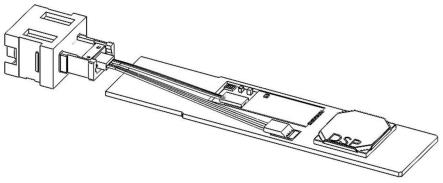

20.图1为本发明所述高速率光模块结构的立体图;

21.图2为图1的俯视图;

22.图3为本发明所述高速率光模块结构装有盖板状态下的俯视图;

23.图4为图1的仰视图;

24.图5为本发明中激光器芯片与铌酸锂薄膜调制器芯片之间通过单透镜耦合状态下高速率光引擎的结构示意图;

25.图6为图5中铌酸锂薄膜调制器芯片与发射端fa通过透镜阵列耦合状态下高速率

光引擎的结构示意图;

26.图7为本发明中激光器芯片与铌酸锂薄膜调制器芯片之间通过双透镜耦合状态下高速率光引擎的结构示意图;

27.图8为图7中铌酸锂薄膜调制器芯片与发射端fa通过透镜阵列耦合状态下高速率光引擎的结构示意图;

28.图9为本发明中激光器芯片与铌酸锂薄膜调制器芯片之间通过端面耦合状态下高速率光引擎的结构示意图;

29.图10为图9中铌酸锂薄膜调制器芯片与发射端fa通过透镜阵列耦合状态下高速率光引擎的结构示意图;

30.图11为图1中光接收组件的结构示意图。

具体实施方式

31.下面结合具体实施方式和说明书附图对本发明的方案进行详细介绍。

32.如图1至图4所示,本发明的高速率光模块结构,由mpo连接器(multi-fiber push on connector)、pcba(printed circuit boardassembly,印刷电路板集成)3、高速率光引擎、光接收组件及dsp芯片(digital signal processor,数字信号处理芯片)16五部分组成;mpo连接器包括mt适配器1,mt适配器1上插装mt2;高速率光引擎、光接收组件及dsp芯片16均贴装在pcba3上,高速率光引擎、光接收组件分别与mt2连接;具体而言,pcba3上开设两个不同尺寸的凹槽,用以安装高速率光引擎和光接收组件,并利用盖板17将高速率光引擎和光接收组件封装。高速率光引擎包括第一基板4、激光器芯片5、透镜6、第二基板7、隔离器8、铌酸锂薄膜调制器芯片10及发射端fa(fiber array,光纤阵列)11。激光器芯片5采用dfb激光器芯片,激光器芯片5通过共晶贴装在第一基板4表面形成激光器载体,第一基板4带有图形且预制金锡焊料。若考虑到激光器芯片5控温,可在激光器载体下端添加tec(thermo electric cooler,半导体制冷器),第一基板4表面还贴装热敏电阻,用于监测激光器芯片5的工作温度。第二基板7固定在凹槽内,第二基板7表面贴装激光器载体、隔离器8、铌酸锂薄膜调制器芯片10。激光器载体、隔离器8、铌酸锂薄膜调制器芯片10的贴装距离预先通过仿真计算得出。铌酸锂薄膜调制器芯片10表面通过uv胶固定mpd(monitor photodiode,监控光电二极管)9,对其进行引线键合,mpd9用于监测激光器芯片5和铌酸锂薄膜调制器芯片10之间的耦合情况。激光器芯片5和隔离器8之间设置透镜6。发射端fa11固定在第二基板7表面并通过光纤阵列与mpo连接器的mt2连接。pcba3的背面与高速率光引擎对应位置处设置第四基板18,第四基板18表面预制金锡焊料,激光器通过共晶方式贴装在第四基板18上,此基板有助于激光器散热。

33.进一步的,激光器芯片5可通过单透镜耦合、双透镜耦合或端面耦合三种方式耦合至铌酸锂薄膜调制器芯片10,三种耦合方式的最终目的都是尽可能的提高激光器芯片5到薄膜铌酸锂调制器芯片10的耦合效率,不同激光器和薄膜铌酸锂调制器芯片耦合会使用不同的耦合方式,通过对系统进行仿真模拟计算,选出耦合效率最高的方式制作产品。铌酸锂薄膜调制器芯片10与发射端fa11耦合可通过两种方式:端面耦合和透镜阵列耦合。如图5所示,采用单透镜耦合方式时选用聚焦透镜,隔离器5通过uv胶贴装在第二基板7上,聚焦透镜通过有源耦合后uv胶固化在第二基板7上,发射端fa11与铌酸锂薄膜调制器芯片10端面添

加折射率匹配胶;在此基础上,如图6所示,铌酸锂薄膜调制器芯片10与发射端fa11之间可设置透镜阵列19。如图7所示,采用双透镜耦合方式时选用准直透镜和聚焦透镜,其中准直透镜设置在激光器芯片5和隔离器8之间,而聚焦透镜设置在隔离器8和铌酸锂薄膜调制器芯片10之间;在此基础上,如图8所示,铌酸锂薄膜调制器芯片10与发射端fa11之间可设置透镜阵列19。如图9所示,激光器芯片5和铌酸锂薄膜调制器芯片10之间也可采用端面耦合,在此基础上,铌酸锂薄膜调制器芯片10与发射端fa11之间可设置透镜阵列19,如图10所示。

34.如图11所示,光接收组件包括接收端fa(photodiode array,光电二极管阵列)12、pd array芯片(photodiode array,光电二极管阵列)13、第三基板14及tia芯片(trans-impedance amplifier,跨阻放大器)15,其中,接收端fa12、pd array芯片13、tia芯片15均设置在第三基板14上,接收端fa12通过光纤阵列与mpo连接器的mt2连接。pd array芯片13通过金线连接tia芯片15。

35.本发明的高速率光模块结构的封装方法,将高速率光引擎、光接收组件和pcb smt(surface mounting technology,表面贴装技术)三个封装过程解耦,三个封装过程同步进行,可极大地提高生产效率,具体包括以下步骤,

36.s1:高速率光引擎贴装及耦合:将激光器芯片5通过共晶贴装在第一基板4上形成激光器载体,对激光器载体进行引线键合;将激光器载体和铌酸锂薄膜调制器芯片10贴装在第二基板7上,对激光器载体通过压探针通电并耦合至铌酸锂薄膜调制器芯片10;在第二基板7上设置发射端fa11,并将发射端fa11耦合至铌酸锂薄膜调制器芯片10,实现高速率光引擎的封装;具体的,激光器芯片5通过单透镜耦合、双透镜耦合或端面耦合三种方式耦合至铌酸锂薄膜调制器芯片10;具体为:通过探针给激光器载体和mpd9加电,进行透镜耦合,用以调整透镜6位置,直至mpd9读到最高的电流,此时透镜9位置为耦合效率最点,通过uv胶将透镜6固化。铌酸锂薄膜调制器芯片10与发射端fa11耦合可通过两种方式:端面耦合和透镜阵列耦合;监测0和3通道功率,当两通道功率值较高且相近时,认为发射端fa11耦合位置最优,对发射端fa11进行固化,底面点涂uv胶,端面添加折射率匹配胶;

37.s2:光接收组件贴装及耦合:将tia芯片15与pd array芯片13贴装在第三基板14上,对tia芯片15和pd array芯片13进行引线键合,通过探针给tia芯片15和pd array芯片13加电,将接收端fa12耦合至pd array芯片13,实现光接收组件的封装;具体耦合方式为:接收端fa 12光纤侧接入1310nm光源,通过tia芯片15读取rssi(received signal strength indicator,接收信号强度指示)电流,当rssi电流值最高时,认为接收端fa 12与pd array 13耦合位置最优,对接收端fa 12进行固化,地面点涂uv胶,端面添加折射率匹配胶;tia芯片15会外接源表,可在源表上读出电流值。

38.s3:在pcba3表面开设两个凹槽,将封装好的高速率光引擎贴装在基板上,之后将带有高速率光引擎的基板贴装在pcba3的凹槽内,并用银胶固定;贴装时,需保证铌酸锂薄膜调制器芯片10上的焊盘与pcba 3上的焊盘一一对应,并对高速率光引擎与pcba 3进行引线键合;将封装好的光接收组件则直接贴装在另一凹槽中;贴装时,需保证tia芯片15上的焊盘与pcba 3上的焊盘一一对应,并对光接收组件与pcba进行引线键合;

39.s4:在mt适配器1上插装mt2,形成mpo连接器,在pcba3上设置dsp芯片16;将盖板17通过uv胶贴装在pcba3上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1