一种直下式背光模组的制作方法

1.本实用新型涉及显示器零部件技术领域,具体涉及一种直下式背光模组。

背景技术:

2.显示器是用来显示画面的工具,例如电视机、电脑显示器、手机等,通过显示器可以很好的将文字、图画等内容显示供人们读取,从而获取信息。显示器可以播放显示不同的信息,播放的信息量大,相对一般的海报、横幅等只利用一次来说可以大大节省成本、还方便操作,因而显示器除了在家用的电脑、电视上使用外,在车站、商场等场所也得到了广泛使用。

3.现在的显示器一般都是采用液晶显示屏,液晶显示屏不能自主发光,需要设置背光模组作为背光源,背光源发出的白光经过液晶显示屏处理后才能形成不同颜色千变万化的画面。背光模组分为直下式和侧入式,直下式背光模组因成本相对较低而得到广泛使用。直下式背光模组需要扩散板及扩散板上设置的膜片,扩散板及扩散板上设置的膜片支撑在背光模组内的光源上方,将光源发出的点光扩散成面光,从而为液晶屏提供背光。但是直下式背光模组内设置的扩散板及扩散板上设置的膜片重量较重,直接设置在背光模组内的光源上容易下榻,影响背光模组的视觉效果,甚至损坏背光模组的光源。

技术实现要素:

4.本实用新型解决的技术问题是针对背景技术中直下式背光模组内扩散板及膜片直接设置在光源上容易下榻,影响背光模组的视觉效果,甚至损坏光源的技术问题,提供一种可以解决的直下式背光模组。

5.为解决上述技术问题,本实用新型的技术方案是:一种直下式背光模组,其特征在于:包括背板、发光组件、内框、膜板组件和前框,所述发光组件设置在背板内侧底部;所述内框设置在背板内侧底部,并且位于发光组件外侧;所述膜板组件设置在背板内侧发光组件的上方,并且支撑在内框上;所述前框将膜板组件压固在背板内。

6.进一步的,所述背板内设置有定位孔,所述内框上设置有定位凸块,所述定位孔与所述定位凸块相适配,所述定位凸块插接在定位孔内。

7.进一步的,还包括l形卡块,所述的定位孔设置在背板内的一侧,所述定位凸块设置在内框的一侧,所述l形卡块卡接在内框与背板之间,并且位于内框相对定位凸块的一侧。

8.进一步的,还包括内框固定双面胶,所述内框通过内框固定双面胶粘接固定在背板内侧。

9.进一步的,所述背板侧壁外侧设置有定位凸起和固定凸起,所述前框的侧壁上设置有定位卡槽和固定卡孔,所述定位凸起与定位卡槽相适配,所述固定凸起与固定卡孔相适配,所述定位卡槽卡接在定位凸起内,所述固定凸起卡固在固定卡孔内。

10.进一步的,还包括连接双面胶和单面胶,所述连接双面胶粘接在前框的内侧壁与

背板的外侧壁之间,所述单面胶粘接在前框与背板外侧。

11.进一步的,所述发光组件包括灯板和反光罩,所述灯板固定在背板内侧,所述反光罩设置在灯板上。

12.进一步的,所述灯板上设置有多个光源,所述反光罩上设置有多个反光杯,各所述反光杯内分别设置一个光源。

13.进一步的,所述膜板组件包括扩散板、散光膜、荧光膜和增光膜,所述扩散板设置在发光组件上方,所述散光膜、荧光膜和增光膜依次叠设在扩散板上。

14.进一步的,所述内框上设置有定位块和多级台阶结构,所述扩散板上设置有定位卡口,所定位卡口与定位块相适配,所述定位块卡固在定位卡口内,所述散光膜、荧光膜和增光膜粘接固定在多级台阶结构上。

15.本实用新型实现的有益效果主要有以下几点:直下式背光模组内设置内框来支撑膜板组件,避免了膜板组件直接支撑在发光组件,从而避免膜板组件下榻影响背光模组的视觉效果、甚至损坏背光模组的光源。设置前框将膜板组件压固在背板内,避免膜板组件从背板内脱落,使得背光模组的结构更加稳定。

附图说明

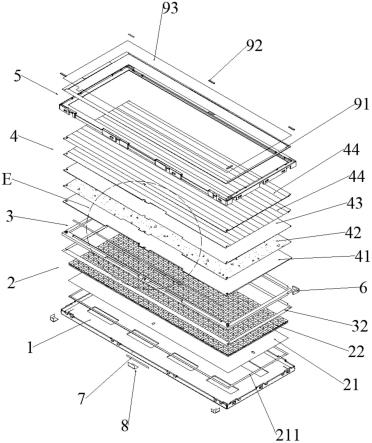

16.图1为本实用新型实施例一、二或三中直下式背光模组的结构示意图;

17.图2为图1中e部的放大结构示意图;

18.图3为本实用新型实施例一中内框的结构示意图;

19.图4为图3中a部的放大结构示意图;

20.图5为本实用新型实施例一、二或三中直下式背光模组的背板的立体结构示意图;

21.图6为图5中b部的放大结构示意图;

22.图7为图5中c部的放大结构示意图;

23.图8为本实用新型实施例一、二或三中直下式背光模组的前框的立体结构示意图;

24.图9为图8中d部的放大结构示意图;

25.图10为本实用新型实施例二中直下式背光模组的灯板的结构示意图;

26.图11为本实用新型实施例二中直下式背光模组的反光罩的结构示意图。

27.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的;相同或相似的标号对应相同或相似的部件;附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制。

具体实施方式

28.为了便于本领域技术人员理解,下面将结合附图以及实施例对本实用新型进行进一步详细描述。

29.实施例一

30.参阅图1、3~9,一种直下式背光模组,用于电脑显示器、电视及机械设备等显示器上使用,为液晶显示器等不能自主发光的显示器提供背光源。直下式背光模组包括背板1、发光组件2、内框3、膜板组件4和前框5。

31.参阅图1和5,背板1是整个直下式背光模组的固定支撑结构,用来安装发光组件2、内框3和膜板组件4,使得直下式背光模组形成一个整体的、可以独立支撑的结构。背板1一般采用金属结构,通常采用冲压成型,内部具有容纳发光组件2、内框3和膜板组件4的腔体。

32.参阅图1,发光组件2是直下式背光模组的光源,通过发光组件2实现直下式背光模组的发光功能。所述发光组件2设置在背板1内侧底部,可以通过双面胶粘接在背板1内侧底部,也可以通过螺钉螺接固定在背板1内侧底部。

33.参阅图1,膜板组件4将发光组件2发出的分散点光处理成均匀面光,使得直下式背光模组发出均匀的面光,为液晶屏等不能自主发光的显示部件提供均匀发光的背光源。所述膜板组件4设置在背板1内侧、发光组件2的上方,并且支撑在内框3上。

34.参阅图1、3和4,内框3起到支撑膜板组件4的作用,将膜板组件4支撑在发光组件2上方,避免膜板组件4在发光组件2上下榻至发光组件2上影响背光模组的视觉效果,也可以避免膜板组件4在发光组件2上下榻损坏发光组件2的光源等结构。所述内框3设置在背板1内侧底部,并且位于发光组件2 外侧,避免压损发光组件2;内框3在背板1内的安装也可以采用与发光组件2 在背板1内相同的方式安装,通过双面胶粘接固定在背板1内侧底部或通过螺钉螺接固定在背板1内侧底部。内框3为一个框状结构,在背光模组内安装时内框2的外侧与背板1内侧壁抵接。

35.参阅图1和8,前框5为一个框状结构,一般采用冲压成型的金属框或注塑成型的塑胶框,前框5将膜板组件4压固在背板1内,避免膜板组件4从背板1 内掉落,从而使得背光模组的结构更加稳定。

36.参阅图3~6,背板1与内框3可以采用如下结构安装,所述背板1内底部设置有定位孔11,所述内框3上下侧设置有定位凸块31,所述定位孔11与所述定位凸块31相适配,即定位孔11与定位凸块31的大小、外形、位置和数量一致,从而使得定位凸块31恰好可以插接在定位孔11内,通过定位孔11与定位凸块31的配合将内框3安装在背板1内。

37.参阅图1、3和5,为了内框3可以更稳定的固定在背板1内侧,还设置l 形卡块6,所述的定位孔11设置在背板1内的一侧,所述定位凸块31设置在内框3的一侧,所述l形卡块6卡接在内框3与背板1之间,并且位于内框3相对定位凸块31的一侧,从而通过定位孔11与定位凸块31的配合将内框3定位安装在背板1内的一侧,再通过l形卡块6在背板1内的另一侧将内框3卡紧在背板1内,由此内框3可以稳定的固定在背板1内,而且每个l形卡块6可以在背光模组内的边角两侧定位固定内框3,固定效果更好。l形卡块6最好采用软胶结构制作,例如硅胶块制作。内框3需要与l形卡块6接触的边角外最好设置开槽,开槽的大小和外形恰好与l形卡块6一致,从而l形卡块6恰好可以定位固定在开槽内,使得l形卡块6不容易在背光模组内移位或从背光模组内掉落。

38.参阅图1,还包括内框固定双面胶32,内框3通过内框固定双面胶32粘接固定在背板1内侧,可以采用一个整体矩形框状结构的内框固定双面胶32来将内框3粘接固定在背板1内,内框固定双面胶32也可以采用多段拼合的结构,本实施例中示出了采用四段双面胶拼合在一起形成内框固定双面胶32的结构,矩形的背板1内四边每边一条拼合在一起。内框固定双面胶32设置有避让定位凸块31的避让孔,内框3上的定位凸块31可以穿过避让孔插接在定位孔11内,从而方便内框3上定位凸块31与背板1内的定位孔11间的定位安装。

39.参阅图1、5、7~9,直下式背光模组的前框5与背板1之间可以采用如下方式来安装

固定,所述背板1侧壁外侧设置有定位凸起12和固定凸起13,所述前框5的侧壁上设置有定位卡槽51和固定卡孔52,所述定位凸起12与定位卡槽 51相适配,即定位凸起12与定位卡槽51的大小、外形、位置和数量相一致,所述定位卡槽51卡在定位凸起12内,从而前框5与背板1安装时可以通过定位凸起12与定位卡槽51的配合来定位,避免直下式背光模组组装时前框5与背板1发生错位。所述固定凸起13与固定卡孔52相适配,即固定凸起13与固定卡孔52的大小、外形、位置和数量相一致,所述固定凸起13恰好可以卡固在固定卡孔52内。由此可以实现前框5与背板1之间的定位和固定安装。定位凸起12与定位卡槽51及固定凸起13与固定卡孔52最好在矩形直下式背光模组的四边每边至少设置一组,从而使得前框5与背板1之间固定的更加稳定。

40.参阅图1,作为进一步的优选方案,为了更好的将前框5与背板1固定在一起,避免直下式背光模组各个部件散开,还设置连接双面胶7和单面胶8,所述连接双面胶7粘接在前框5的内侧壁与背板1的外侧壁之间,在前框5与背板1 之间内部将前框5与背板1粘接在一起。所述单面胶8粘接在前框5与背板1 外侧,在前框5与背板1外部将前框5与背板1粘连在一起。通过连接双面胶7 和单面胶8可以更好的将前框5与背板1固定在一起,避免直下式背光模组在摇晃的环境中使用时(例如作为车载显示器的背光模组)散开,保证直下式背光模组的稳定性。

41.参阅图1、3~9,本实施例的直下式背光模组组装过程如下,将内框3通过内框固定双面胶32、l形卡块6及定位孔11与定位凸块31固定在背板1内侧底部;再将发光组件2安装在背板1内、内框3内侧;然后将膜板组件4安装在内框3上;最后通过连接双面胶7、定位凸起12与定位卡槽51及固定凸起 13与固定卡孔52将前框5安装在背板1上,前框5与背板1安装在一起后再通过单面胶8将前框5与背板1进一步粘接固定。由此完成直下式背光模组的组装,膜板组件4及其下方的发光组件2可以被压固在背板1内,结构稳定,在振动颠簸的环境中使用也不宜损坏。

42.实施例二

43.参阅图1、3~11,本实施例的直下式背光模组整体结构与实施例一中相同,相同之处参阅实施例一,此处不再赘述。本实施例的直下式背光模组与实施例一中不同之处在于本实施例对发光组件2的结构进一步改进。

44.参阅图10和图11,发光组件2包括灯板21和反光罩22,所述灯板21固定在背板1内侧,所述反光罩22设置在灯板21上,灯板21发出的光经过反光罩22反射向背光模组的膜板组件4,通过反光罩22的作用更多的光到达直下式背光模组的正面,从而提高直下式背光模组对电能的利用率,使得直下式背光模组更加省电。另外,背光模组的内框3采用白色材料制作,可以减少对背光模组内灯板21发光的吸收,从而进一步提高直下式背光模组对电能的利用率。

45.参阅图5、图10和图11,所述灯板21上设置有多个光源211,所述反光罩22上设置有多个反光杯221,光源211的数量和位置与反光杯221的数量和位置相一致,各所述反光杯221内分别设置一个光源211,从而每个反光杯221来将一个光源221发出的光反射向前方的膜板组件4,反射效果更好。光源211一般采用led灯;反光杯221内设置有穿孔,灯板21上的光源211可以从穿孔外侧穿入到反光杯221内。设置反光杯221还使得各个光源211发光独立,相邻的光源211不会产生窜光,从而方便背光模组发光的分区控制,使背光模组发光更

加均匀,也使得利用该背光模组的显示器具有更优异的光色性能。灯板21 的背面还设置有连接器,方便通过连接器插入连接线为灯板供电。背板1上设置有连接器避让孔14,使得灯板21背面的连接器可以穿出背光模组1背面外侧,从而可以从背光模组外插线为背光模组供电。

46.参阅图1、3~11,本实施例的直下式背光模组组装过程如下,将内框3通过内框固定双面胶32、l形卡块6及定位孔11与定位凸块31固定在背板1内侧底部;再将发光组件2的灯板21和反光罩22依次安装在背板1内、内框3内侧的空间中;然后将膜板组件4安装在内框3上;最后通过连接双面胶7、定位凸起12与定位卡槽51及固定凸起13与固定卡孔52将前框5安装在背板1上,前框5与背板1安装在一起后再通过单面胶8将前框5与背板1进一步粘接固定。

47.实施例三

48.参阅图1~11,本实施例的直下式背光模组整体结构与实施例二中相同,相同之处参阅实施例二。不同之处在于本实施例对膜板组件4及膜板组件4在背光模组上的安装进一步改进。

49.参阅图1和图2,膜板组件4包括扩散板41、散光膜42、荧光膜43和增光膜44,所述扩散板41设置在发光组件2上方,支撑在内框3上,所述散光膜42、荧光膜43和增光膜44依次叠设在扩散板41上。发光组件2的光源211采用蓝光led,扩散板41、散光膜42和增光膜44将发光组件2发光的点光源形成面光源,蓝光经过荧光膜43后荧光膜43产生红光和绿光,红光、绿光和剩下的蓝光复合形成白光。设置荧光膜43配合蓝光光源可以避免无法直接采用白光光源作为光源211的情况,例如有的黄绿荧光粉遇硅胶不能凝结,从而无法通过蓝色晶片、黄绿荧光粉和硅胶来生产白光led灯。

50.参阅图1~4,所述内框3上设置有定位块33和多级台阶结构34,所述扩散板41、散光膜42、荧光膜43和增光膜44上设置有定位卡口411,所定位卡口 411与定位块33相适配,即定位卡口411与定位块33的大小、位置和外形一致,所述定位块33卡固在定位卡口411内,从而扩散板41可以进一步稳定的安装在内框3上。

51.参阅图1~4,所述散光膜42、荧光膜43和增光膜44粘接固定在多级台阶结构34上,从而可以通过内框3一侧的台阶结构即可将多个膜片固定在内框3 上,结构简单、生产方便。扩散板41、散光膜42、荧光膜43和增光膜44上均设置有避让开口45,扩散板41、散光膜42、荧光膜43和增光膜44上的避让开口45位置相同且大小依次减小,从而远离多级台阶结构34的膜片可以穿过靠近多级台阶结构34的膜片上的避让开口45与多级台阶结构34的一个台阶粘接,使得各个膜片结构与内框3粘接更容易。多级台阶结构34的台阶数与膜板数量一致,本实施例中扩散板41、散光膜42和荧光膜43均设置一层,增光膜44设置两层,因而最好设置五级台阶结构来配合膜板结构安装。

52.参阅图1,背光模组还包括缓冲胶垫91、侧档硅胶92和保护膜93。缓冲胶垫91设置在前框5正面顶部,在背光模组上安装显示屏时可以通过缓冲胶垫91 来缓冲,避免显示屏与硬质的前框5硬性抵接而容易损坏。侧档硅胶92设置在前框5正面顶部侧壁上,在背光模组上安装显示屏时可以通过侧档硅胶92在外侧保护显示屏,避免显示屏与硬质的前框5外侧碰撞受损。保护膜93在背光模组生产完成后、显示屏安装前保护膜片,避免膜片被粉尘等污染损坏影响背光模组发光的视觉效果。

53.参阅图1~11,本实施例的直下式背光模组组装过程如下,将内框3通过内框固定双面胶32、l形卡块6及定位孔11与定位凸块31固定在背板1内侧底部;再将发光组件2的灯板21和反光罩22依次安装在背板1内、内框3内侧的空间中;然后将膜板组件4的扩散板41、散光膜42、荧光膜43和增光膜44 粘接在内框3的多级台阶结构34上;最后通过连接双面胶7、定位凸起12与定位卡槽51及固定凸起13与固定卡孔52将前框5安装在背板1上,前框5与背板1安装在一起后再通过单面胶8将前框5与背板1进一步粘接固定。背光模组组装完成后在前框5上正面贴缓冲胶垫91,在前框5上正面侧壁贴侧档硅胶 92,并在整个背光模组正面贴保护膜93来保护背光模组。

54.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1