一种台面可导电的通用式转台的制作方法

[0001]

本发明属于焊接,电火花,电弧等增减材制造技术领域。本发明具体涉及一种台面可供电又带有绝缘性能且内置冷却机构的高精度回转工作台。

背景技术:

[0002]

现有实际使用的转台直接将回路接在工件上,导致工作台在回转过程中存在电线缠绕问题;上工作台带电如果不做绝缘,则会导致部件整体带电,存在安全隐患;通常情况,上下工作台面需要用螺钉连接以保持强度及刚性,但金属螺钉自身导电不可选用,如果换成常用的塑料、尼龙等螺钉可以连接台面但无法保证刚性;目前市面较为流行的陶瓷材料,其刚性可以保证,但陶瓷的特性为刚性太强比较脆弱,而且目前造价较高,不适用于连接螺钉。

[0003]

同时,在类似焊接和电火花加工过程中,灿烂的火花会产生很大热量,高温会导致轴承内部膨胀变形影响精度,摩擦力变大影响寿命,导致润滑脂失效。目前,对于既能绝缘冷却又能台面供电的转台存在技术空缺。

技术实现要素:

[0004]

本发明的目的是为了克服现有技术中的不足,提供一种台面可导电的通用式转台,该装置具有既能绝缘冷却又能台面供电的特点。

[0005]

本发明解决其技术问题所采用的技术方案是:一种台面可导电的通用式转台,包括工作台、冷却台、芯轴、旋转供电机构、底座;旋转供电机构设置在底座上,所述工作台和冷却台通过绝缘连接装置以从上至下顺序连接;所述工作台包括导电层、绝缘层;

[0006]

所述导电层上设有工作台密封盖、芯轴;所述绝缘层设有密封板、外侧密封环、外侧密封圈,并在绝缘层下表面设有密封圈ⅰ;

[0007]

所述绝缘连接装置包括嵌件a,螺钉,丝堵ⅰ,嵌件b,嵌件c,所述丝堵ⅰ设置在导电层中,与丝堵ⅰ连接的螺钉经导电层、绝缘层延伸至冷却台内,所述嵌件a设在绝缘层内,所述嵌件b和嵌件c设在冷却台内。

[0008]

所述冷却台上设有冷却环槽,所述冷却台下端设有冷却机构;所述冷却机构包括冷却底盘、冷却入口、冷却出口;所述冷却入口与冷却出口分别置于冷却底盘底部两端;所述冷却底盘安装在底座上,所述冷却机构通过密封圈ⅱ密封。

[0009]

所述芯轴外部设有隔热屏蔽层,所述隔热屏蔽层包括内层绝缘层和外层绝缘层,两层之间设有屏蔽网,通过连接螺钉与底座相连接。

[0010]

所述隔热屏蔽层其顶部为尖角,隔热屏蔽层底部设有支撑板、丝堵ⅱ。

[0011]

进一步的,所述密封板、外侧密封圈设在绝缘层底部,所述密封圈ⅰ、外侧密封环嵌入在绝缘层下表面;所述螺钉贯穿并螺纹连接位于所述绝缘层内的嵌件a和位于冷却台内的嵌件b,所述嵌件b外部设有嵌件c。

[0012]

进一步的,所述冷却台下端设有光栅尺,所述光栅尺通过连接盘与冷却底盘相连

接。光栅尺用于控制电机旋转。

[0013]

进一步的,所述冷却底盘上设有电机,其内部设有与电机相连接的连接盘;所述冷却台底部设有轴承,冷却台下方与电机相连接;所述底座一端设有侧收集器;所述底座下端还设有温度传感器;整个装置外部设有外壳,所述外壳底部与固定座连接。

[0014]

进一步的,所述螺钉底部设有弹簧垫。

[0015]

进一步的,所述的嵌件a、嵌件b材质为金属。

[0016]

进一步的,所述的嵌件c材质为花岗岩,且采用破碎后的花岗岩碎石。

[0017]

进一步的,所述的绝缘层材质为人造花岗岩。

[0018]

进一步的,所述的外侧密封环材质为金属。

[0019]

进一步的,所述的冷却台内在嵌件b外设有靠肩,所述的靠肩为t型靠肩。

[0020]

进一步的,所述底座另一端设有外接电缆。所述底座和丝堵ⅱ材质为绝缘材料。通过绝缘材料达到绝缘目的,且耐高温。

[0021]

进一步的,所述冷却底盘包括底盘和过渡套。

[0022]

进一步的,所述密封圈ⅱ安装在冷却台上,工作时绕冷却底盘旋转。密封圈ⅱ包括但不限于o型圈、星形圈、旋转格莱圈;本发明优选为旋转格莱圈。通过选用旋转格莱圈,降低摩擦阻力提高转台使用寿命。

[0023]

进一步的,所述的屏蔽网用于屏蔽电磁信号。可以根据实际需求计算更改材料的厚度用于屏蔽包括电磁信号对编码器的干扰和产生的热量对零件的干扰。

[0024]

所述的外层绝缘层和内侧绝缘层用于绝缘。

[0025]

所述的支撑板用于实际的连接受力,来提高零件强度。

[0026]

进一步的,所述的屏蔽网材质包括但不限于铝、铜。

[0027]

进一步的,所述的外层绝缘层和内侧绝缘层包括但不限于环氧胶、聚四伏。

[0028]

进一步的,所述的支撑板包括但不限于铸铁、结构钢、合金钢。

[0029]

进一步的,所述的隔热屏蔽层采用2次铸造工艺制作:

[0030]

具体制作步骤为:

[0031]

1)第1次铸造,铸造内层绝缘层,制作成装置实际使用所需形状;

[0032]

2)将空心圆柱形支撑板从内层绝缘层下端嵌入,在嵌入后的内层绝缘层外部包裹屏蔽网;

[0033]

3)第2次铸造,在外部铸造外层绝缘层,并完全包裹;

[0034]

4)将顶端制作成尖角。

[0035]

本发明与现有技术相比具有的有益效果是:

[0036]

(1)与现有技术相比,本发明提供的转台装置既能绝缘冷却又能中心导电。本发明提供的转台装置通过旋转供电机构将电源通过芯轴传递到工作台台面供电,有效避免了工作台旋转时的电线缠绕问题。通过绝缘层的绝缘设置,避免了台面导电造成的机体导电情况,提高了安全性。转台设置的下层冷却台解决了由焊接和电火花产生的轴承发热问题。

[0037]

(2)本发明提供的转台装置设有的绝缘连接装置,与现有技术相比,本发明的绝缘连接装置刚性更好、经济廉价、安装便利、绝缘效果更好。绝缘连接装置绝缘工作原理为:通过工作台面的电流通过螺钉传递到金属嵌件之后,被花岗岩嵌件阻挡,达到绝缘的目的。

[0038]

(3)本发明提供的转台装置设有的绝缘零部件使转台装置自身具有绝缘性,能够

很好的保护内部电机等零件,甚至可以满足在高压供电时保护外围结构不带电。

[0039]

(4)本发明提供的转台装置通过增加了嵌入式冷却机构达到冷却效果,平衡加工时电流所产生的热量,且冷却的介质包括但不限于水。

[0040]

(5)现有技术所应用的冷却处理装置由于铸造收缩及排气问题,人造花岗岩表面时而会出现微小细孔,这中细孔不影响结构强度但无法用于冷却液封,本发明提供的转台装置在绝缘工作台下平面嵌入了金属密封环,实际操作检测中发现可以使冷却液不外泄同时阻挡外界污染。

[0041]

(6)焊接或电弧工作过程中,频繁交变电流会产生大量电磁波,如果放任辐射会干扰数据线信号,在某些大功率场合甚至会加热附近设有的金属零件造成零件局部热变形影响转台精度,温度太高造成密封失效等问题。针对这一情况装置设计了隔热屏蔽层。本发明的隔热屏蔽层同时具备屏蔽、隔热、耐高温、有支撑强度和刚性,且绝缘。用于承受旋转供电机构自身重量以及旋转时产生的振动与摩擦。隔热屏蔽层还避免短电弧因大功率的交变电流产生的涡流导致钢件过热。并且隔热屏蔽层前端设有尖角,当发生液体污染向下流动时,会沿着隔热屏蔽层前端尖角向下流动,不会由于液体堆积导致内外环短路。

[0042]

(7)本发明提供的转台可以在上台面供电,同时通过人造理石层起到绝缘作用。内部的冷却结构又可以隔绝工作时的热量起到保护轴承以及维持轴承精度稳定性的作用。该转台主要应用在类似高温,台面供电同时又要求绝缘的,环境较为苛刻的场合。

附图说明

[0043]

下面结合附图和实施例对本发明进一步说明:

[0044]

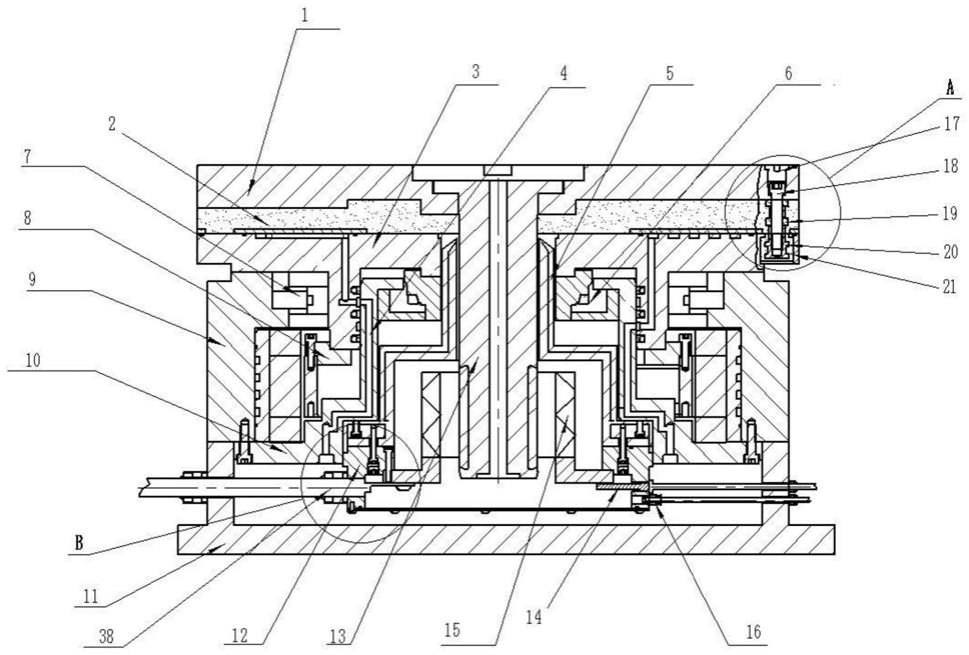

图1是本发明一种台面可导电的通用式转台主视面的剖视图。

[0045]

图2是本发明供电及绝缘装置剖视图。

[0046]

图3是本发明绝缘连接装置剖视图。

[0047]

图4是本发明装置冷却机构及密封结构剖视图。

[0048]

图5是本发明装置隔热屏蔽层剖视图。

[0049]

图6是本发明装置电缆管路局部放大图。

[0050]

图中1.导电层,2.绝缘层,3.冷却台,4.冷却机构,5.隔热屏蔽层,6.光栅尺,7.轴承,8.电机,9.外壳,10冷却底盘,11.固定座,12.底座,13.芯轴,14.温度传感器,15.旋转供电机构,16.侧收集器,17.丝堵ⅰ,18.螺钉,19.嵌件a,20.嵌件b,21.嵌件c,22.密封板,23.密封圈ⅰ,24.外侧密封环,25.外侧密封圈,26.密封圈ⅱ,27.冷却出口,28.冷却入口,29.冷却环槽,30.绝缘螺纹孔,31.尖角,32.屏蔽网,33.外层绝缘层,34.内层绝缘层,35.支撑板,36.连接螺钉,37.丝堵ⅱ,38.外接电缆。

具体实施方式

[0051]

以下结合说明书附图,对本发明进一步说明,但本发明并不局限于以下实施例。

[0052]

实施例1

[0053]

一种台面可导电的通用式转台,包括工作台、冷却台3、芯轴13、底座12、旋转供电机构15,旋转供电机构15设置在底座12上,所述工作台和冷却台3通过绝缘连接装置以从上至下顺序连接;所述工作台包括导电层1、绝缘层2;

[0054]

所述导电层1上设有工作台密封盖,芯轴13;所述绝缘层2设有密封板22、外侧密封环24、外侧密封圈25,绝缘层2下表面设有密封圈ⅰ23;

[0055]

所述绝缘连接装置包括嵌件a 19,螺钉18,丝堵ⅰ17,嵌件b 20,嵌件c 21,所述丝堵ⅰ17设置在导电层1中,与丝堵ⅰ17连接的螺钉18经导电层1、绝缘层2延伸至冷却台3内,所述嵌件a 19设在绝缘层2内,所述嵌件b 20和嵌件c 21设在冷却台3内。

[0056]

所述冷却台3上设有冷却环槽29,所述冷却台3下端设有冷却机构4;所述冷却机构4包括冷却底盘10、冷却入口28、冷却出口27;所述冷却入口28与冷却出口27分别置于冷却底盘10底部两端;所述冷却底盘10安装在底座12上。

[0057]

所述芯轴13外部设有隔热屏蔽层5,所述隔热屏蔽层5包括内层绝缘层34和外层绝缘层33,两层之间设有屏蔽网32,通过连接螺钉36与底座12相连接。

[0058]

所述隔热屏蔽层5其顶部为尖角31,隔热屏蔽层5底部设有支撑板35、丝堵ⅱ37。

[0059]

所述密封板22、外侧密封圈25设在绝缘层2底部,所述密封圈ⅰ23、外侧密封环24嵌入在绝缘层2下表面;水冷机构4通过旋转格莱圈密封。

[0060]

所述螺钉18贯穿并螺纹连接位于所述绝缘层2内的嵌件a 19和位于冷却台3内的嵌件b 20,所述嵌件b 20外部设有嵌件c 21。

[0061]

述冷却底盘10上设有电机8,其内部设有与电机8相连接的连接盘;所述冷却台3底部设有轴承7,冷却台3下方与电机8相连接;所述底座12一端设有侧收集器16;所述底座12下端还设有温度传感器14;整个装置外部设有外壳9,所述外壳9底部与固定座11连接。

[0062]

所述螺钉18处设有弹簧垫。

[0063]

所述的嵌件a 19、嵌件b 20材质为金属。

[0064]

所述的嵌件c 21材质为花岗岩碎石。

[0065]

所述的绝缘层2材质为人造花岗岩。

[0066]

所述的外侧密封环24材质为金属。

[0067]

所述的冷却台3内在嵌件b 20外设有靠肩,所述的靠肩为t型靠肩。

[0068]

装置整体结构示意图如图1所示:工作台包括导电层1,绝缘层2,工作台和冷却台以图2所示的绝缘连接装置方式连接到一起。光栅尺6及连接盘安装在冷却台3内腔用于控制电机8及连接盘旋转。电机8及连接盘通过旋转轴承7带动冷却台3绕冷却机构4旋转。外界的电源通过旋转供电机构15、芯轴13、传递到导电层1。安装在冷却底盘10上的温度传感器14用于监控保护加工温度,安装在冷却底盘10上的侧收集器16用于回收旋转供电机构15产生的废渣。

[0069]

供电装置如图2所示,工作时,电流通过外接电缆38流入旋转供电机构15,在流入芯轴13,传递到整个导电层1上。所述旋转供电机构15包括但不限于电刷,导电滑环等。

[0070]

电流从导电层1通过螺钉18传递到嵌件b 20被嵌件c 21阻挡以达到绝缘目的

[0071]

绝缘连接装置示意图如图3所示:工作时导电层1台面带电,电流通过螺钉18及弹簧垫传递到理石绝缘层金属嵌件a 19,冷却台金属嵌件b 20,最后被冷却台理石嵌件c 21绝缘层所阻挡,以达到绝缘的目的。丝堵ⅰ17是密封作用,用于防止类似液体等流入螺钉18安装孔造成短路。

[0072]

冷却的主要作用是平衡加工时电流所产生的热量,在类似焊接和电火花加工过程中,灿烂的火花会产生很大热量,高温会导致轴承内部膨胀变形影响精度,摩擦力变大影响

寿命,润滑脂失效。为了避免这一问题,装置设计时冷却台3夹层中增加了嵌入式冷却。冷却机构4被嵌入到冷却台3。下方冷却水通过旋转格莱圈接入工作台达到冷却轴承及上台面的作用。因为人造花岗岩的比热和导热率远低于水,所以通入冷却水的冷却量完全满足轴承在允许温度范围内工作。

[0073]

如图4所示,冷却台3的上表面被加工成冷却环槽29样式,密封板22的内外圈用密封圈ⅰ封死。冷却介质通过冷却底盘10上的冷却入口28进入,冷却介质先到达工作台圆柱面的旋转格莱圈环槽,冷却介质在环槽内做循环运动冷却圆柱面。填满环槽之后向上运动到达冷却台3,在冷却台3台面的冷却环槽29中做循环运动,最后从冷却出口27排出返回。至此整个冷却循环完成。

[0074]

设计完成后的实际应用校对中发现,由于铸造收缩及排气问题,绝缘层2表面时而会出现微小细孔,这中细孔不影响结构强度但会造成液体密封渗漏;因此在实际生产时在绝缘层2下平面嵌入了金属密封环:外侧密封圈25、外侧密封环24;让密封板22,密封圈23,外侧密封环24,外侧密封圈25与冷却台3直接接触密封,工作台面通过绝缘螺纹孔30内的嵌件b 20和嵌件c 21连接。实测可以使冷却介质不外泄同时阻挡外界污染。

[0075]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明方案的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1