接触端头、焊丝预加热组件、接触端头组件和自耗电极送给焊接型系统的制作方法

接触端头、焊丝预加热组件、接触端头组件和自耗电极送给焊接型系统

1.相关申请

2.本专利要求于2018年12月19日提交的名称为“systems,methods,and apparatus to preheat welding wire[用于对焊丝预加热的系统、方法和装置]”的美国临时专利申请号62/782,027的优先权。美国临时专利申请号62/782,027的全部内容通过援引并入本文。

背景技术:

[0003]

本公开内容总体上涉及焊接,并且更具体地涉及焊炬以及为焊接提供焊丝预加热的方法。

[0004]

焊接是在所有行业中越来越普遍的过程。焊接的核心只是使两块金属结合的方式。各种各样的焊接系统和焊接控制方案已经被实施用于各种用途。在连续焊接操作中,金属惰性气体(mig)焊接和埋弧焊(saw)技术允许通过从焊炬送给被惰性气体和/或助焊剂保护的焊丝来形成连续焊道。这种送丝系统可供用于其他焊接系统,比如钨极惰性气体保护(tig)焊。向焊丝施加电力并且电路穿过工件而完成以维持使电极丝和工件熔化从而形成所需焊缝的焊接电弧。

[0005]

尽管在很多应用中非常有效,但基于焊接在电极是“冷”还是“热”的情况下开始,这些焊接技术可能会有不同的初始焊接表现。一般地,冷电极开始可以被认为是电极头和相邻金属处于或相对接近环境温度的开始。相比之下,热电极开始典型地是电极头和相邻金属的温度高得多但低于电极丝的熔点的开始。在一些应用中,认为在电极是热的时有助于焊接电弧和焊接的开始。然而,目前的现有技术没能提供被设计为确保电极在焊接操作开始之前被加热的方案。

附图说明

[0006]

图1展示了根据本公开内容的各方面的示例机器人焊接系统,其中,机器人用于使用焊接工具来焊接工件。

[0007]

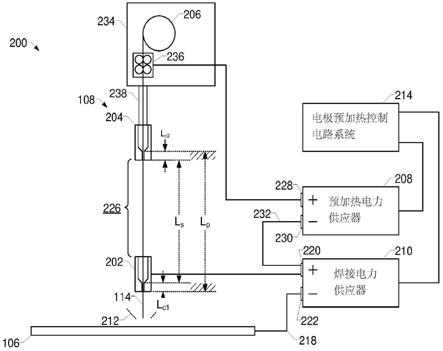

图2展示了根据本公开内容的各方面的示例焊接系统的功能图。

[0008]

图3是示例喷嘴组件的横截面视图,该示例喷嘴组件可以用于实施图1和图2的焊炬和接触端头。

[0009]

图4a和图4b示出了图2和图3的第一接触端头的示例实施方式。

[0010]

图5a和图5b示出了图3的焊丝引导件的示例实施方式。

[0011]

图6a和图6b示出了图2和图3的第二接触端头的示例实施方式。

[0012]

图7展示了根据本公开内容的各方面的示例接触端头组件,该示例接触端头组件具有用比率描述的接触长度。

[0013]

图8是图2的电力供应器的示例实施方式的框图。

[0014]

附图未按比例绘制。在适当情况下,相同或相似的附图标记用于在附图中指代相似或相同的要素。

具体实施方式

[0015]

出于促进对本公开内容的原理的理解的目的,现在将参考附图中所示的示例,并且将使用特定语言来描述这些示例。然而应理解,本公开内容并不意在限制权利要求的范围。所示示例的修改和对本文中所示的本公开内容的原理的这种进一步应用被视为如本公开内容所涉及的技术领域中的技术人员通常会想到的。

[0016]

如本文中所使用的,词语“示例性”是指“用作示例、实例或图示”。本文中所描述的实施例不是限制性的,而仅是示例性的。应当理解,所描述的实施例不一定被解释为较其他实施例是优选的或有利的。而且,术语“本发明的实施例”、“实施例”或“发明”不要求本发明的所有实施例都包括所讨论的特征、优点或操作模式。

[0017]

如本文中所使用的,术语“电路”和“电路系统”是指物理电子部件(即,硬件)以及可以配置硬件、由硬件执行和/或以其他方式与硬件相关联的任何软件和/或固件(代码)。如本文中所使用的,例如,当执行第一组一行或多行代码时,特定处理器和存储器可以包括第一“电路”,并且当执行第二组一行或多行第二代码时,可以包括第二“电路”。如本文所使用的,“和/或”是指列表中由“和/或”连接的多个项中的任何一项或多项。例如,“x和/或y”是指三元素集合{(x),(y),(x,y)}中的任何元素。换言之,“x和/或y”是指“x和y中的一个或两个”。作为另一示例,“x、y和/或z”是指七元素集合{(x),(y),(z),(x,y),(x,z),(y,z),(x,y,z)}中的任何元素。换言之,“x、y和/或z”是指“x、y和z中的一个或多个”。如本文所使用的,术语“示例性”是指用作非限制性示例、实例、或图示。如本文中所使用的,术语“例如(e.g.)”和“例如(for example)”引发一个或多个示例、实例或图示的清单。如本文中所使用的,每当电路系统包括用于执行功能所必要的硬件和代码(如果任一个都是有必要的)时,电路系统“能操作”用于执行功能,而无论禁用还是使能功能的执行(例如,通过操作者可配置的设置、出厂调节等)。

[0018]

如本文中所使用的,送丝焊接型系统是指能够执行焊接(例如,气体金属电弧焊(gmaw)、气体钨极电弧焊(gtaw)等)、钎焊、包覆、耐磨堆焊和/或其他工艺的系统,其中通过送入工作位置(诸如电弧或焊接熔池)的焊丝提供填充金属。

[0019]

如本文中所使用的,焊接型电源是指在被施加电力时能够提供焊接、包覆、等离子切割、感应加热、激光(包括激光焊接和激光熔覆)、碳弧切割或熔刮、和/或电阻式预加热的任何设备,包括但不限于变压器

‑

整流器、逆变器、转换器、谐振电力供应器、准谐振电力供应器、开关模式电力供应器等、以及控制电路系统和与其相关联的其他辅助电路系统。

[0020]

如本文中所使用的,预加热是指在电极丝的行进路径上的焊接电弧和/或熔覆之前加热电极丝。

[0021]

一些公开的示例描述了“从”和/或“到”电路和/或电力供应器中的位置传导电流。类似地,一些公开的示例描述了经由一个或多个路径“提供”电流,该一个或多个路径可以包括一个或多个导电元件或部分导电的元件。用于描述电流传导的术语“从”、“到”和“提供”并不需要电流的方向或极性。而是,即使提供或图示了示例电流极性或方向,对于给定电路,这些电流也可以沿任一方向传导或具有任一极性。

[0022]

所公开的用于焊炬的示例接触端头包括:第一主体区段,第一主体区段具有第一直径和外螺纹,其中,第一主体区段具有沿第一主体区段的外表面纵向延伸的通道,以允许气体通过这些通道从接触端头的第一端流向接触端头的第二端;第一孔部分,第一孔部分

具有第一内径;以及第二孔部分,第二孔部分具有第二内径,第二内径被配置为接触行进通过第二孔部分的电极丝,第一内径大于第二内径。

[0023]

一些示例接触端头进一步包括具有第二直径并与第一主体区段同轴的第二主体区段,第二主体区段具有横截面并且第二直径小于第一直径。在一些示例中,第二孔部分的长度大于0英寸并且小于或等于2英寸。在一些示例中,第二孔部分的长度大于0英寸并且小于或等于0.3英寸。在一些示例接触端头中,第一内径被配置为不接触行进通过第二孔部分的电极丝。在一些示例中,第一主体区段包括外螺纹,通道延伸通过外螺纹,并且通道横向于外螺纹。

[0024]

所公开的示例焊丝预加热组件包括:第一电触头,第一电触头被配置为在第一电触头的第一接触长度上接触电极丝;以及第二电触头,第二电触头被配置为在第二电触头的第二接触长度上接触电极丝;其中,第一接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于1。

[0025]

在一些示例焊丝预加热组件中,第一电触头具有第一主体长度并且第二电触头具有第二主体长度,第一接触长度小于第一主体长度并且第二接触长度小于第二主体长度。在一些示例中,第一电触头包括第一孔,第一孔具有沿第一接触长度的第一内径,并且第二电触头包括第二孔,第二孔具有沿第二接触长度的第二内径。在一些示例中,第一电触头包括第三孔并且第二电触头包括第四孔,其中,第一孔和第二孔被对准,使得行进通过焊丝预加热组件的电极丝不接触第三孔或第四孔。

[0026]

一些示例焊丝预加热组件进一步包括第一接触端头与第二接触端头之间的电绝缘间隔件。在一些示例中,第一电触头、第二电触头以及间隔件被刚性联接。在一些示例中,第一接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于0.15。

[0027]

所公开的用于焊炬的示例接触端头组件,该接触端头组件包括:第一接触端头,第一接触端头被配置为在第一接触端头的第一接触长度上接触电极丝;以及第二接触端头,第二接触端头被配置为在第二接触端头的第二接触长度上接触电极丝;其中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于。在一些示例中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于0.15。

[0028]

所公开的示例自耗电极送给焊接型系统包括:焊接型电源,焊接型电源被配置为向焊接型电路提供焊接型电流,焊接型电路包括焊接型电极和第一电触头,第一电触头被配置为在第一电触头的第一接触长度上接触电极丝;电极预加热电路,电极预加热电路被配置为经由第二电触头来提供通过焊接型电极的第一部分的预加热电流,第二电触头被配置为在第二电触头的第二接触长度上接触电极丝;以及电极预加热控制电路系统,电极预加热控制电路系统被配置为控制电极预加热电路,其中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于1。

[0029]

在一些示例焊接型系统中,其中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率大于0并且小于或等于0.15。在一些示例中,电极预加热控制电路系统被配置为基于目标预加热电压、目标预加热电流、目标预加热焓、目标预加热电阻、或目标焊丝温度中的至少一者来控制电极预加热电路。

[0030]

所公开的示例自耗电极送给焊接型系统包括:焊接型电源,焊接型电源被配置为向焊接型电路提供焊接型电流,焊接型电路包括焊接型电极和第一电触头,第一电触头被配置为在第一电触头的第一接触长度上接触电极丝;电极预加热电路,电极预加热电路被配置为经由第二电触头来提供通过焊接型电极的第一部分的预加热电流,第二电触头被配置为在第二电触头的第二接触长度上接触电极丝;以及电极预加热控制电路系统,电极预加热控制电路系统被配置为控制电极预加热电路的预加热电压、焊接型电流或预加热电流中的至少一者,其中,第一接触长度与第一接触长度和第二接触长度之间的距离的比率处于0到1之间。

[0031]

在一些示例焊接型系统中,其中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率处于0到0.15之间。在一些示例中,电极预加热控制电路系统被配置为基于第一接触长度、第二接触长度、或第一接触长度和第二接触长度的总长度中的至少一者、以及第一电触头与第二电触头之间的距离来控制预加热电压。在一些示例中,第二电触头的第二接触长度与第一接触长度和第二接触长度之间的距离的比率处于0到1之间。在一些示例中,第二接触长度与第一接触长度和第二接触长度之间的距离的比率处于0到0.15之间。

[0032]

参考图1,示出了示例焊接系统100,其中,机器人102用于使用焊炬108(诸如所展示的弯颈(即,鹅颈设计)焊炬(或在手动控制下为手持式焊炬))来焊接工件106,电力由焊接设备110经由导管118被递送到该焊炬并通过接地导管120返回。焊接设备110可以尤其包括一个或多个电源(在本文中每个通常被称为“电力供应器”)、保护气体源、送丝器和其他设备。其他设备可以包括例如水冷却器、排烟设备、一个或多个控制器、传感器、用户界面、通信设备(有线和/或无线)等。

[0033]

图1的焊接系统100可以通过任何已知的电焊接技术在焊件中的两个部件之间(例如,在焊接接头112处)形成焊缝。已知的电焊接技术尤其包括有保护的金属电弧焊(smaw)、mig、药芯焊丝电弧焊(fcaw)、tig、激光焊、亚弧焊(saw)、螺柱焊、摩擦搅拌焊和电阻焊。mig、tig、热丝熔覆、热丝tig、热丝钎焊、多弧应用和saw焊接技术尤其可能涉及自动或半自动外部金属填充器(例如,经由送丝器)。在多弧应用(例如,开弧或子弧)中,预加热器可以利用焊丝与熔池之间的电弧将焊丝预加热到熔池中。焊接设备110可以是具有一个或多个电力供应器和相关联电路系统的电弧焊接设备,该相关联电路系统向焊接工具(例如,焊炬108)的电极丝114提供直流(dc)电、交流(ac)电或其组合。焊炬108可以是例如tig焊炬、mig焊炬或药芯焊炬(通常称为mig“焊枪”)。电极丝114可以是管状型电极、实心型焊丝、药芯焊丝、无缝金属芯焊丝和/或任何其他类型的电极丝。

[0034]

如以下将讨论的,焊炬108采用在使用电极丝114形成焊接电弧之前对电极丝114进行加热的接触端头组件。合适的电极丝114的类型包括例如管状焊丝、金属芯焊丝、铝焊丝、实心气体金属电弧焊(gmaw)焊丝、复合gmaw焊丝、气体保护fcaw焊丝、saw焊丝、自保护焊丝等。

[0035]

在焊接系统100中,经由导管118和接地导管120可操作地联接到焊接设备110的机器人102通过以下方式控制焊炬108的位置和电极丝114的操作(例如,经由送丝器):操纵焊炬108并通过向焊接设备110发送例如扳机信号来引起到电极丝114的电流(无论是预加热电流和/或焊接电流)的开始和停止。当焊接电流正在流动时,在电极丝114与工件106之间

产生焊接电弧,最终产生焊件。导管118和电极丝114因此递送足以在电极丝114与工件106之间产生焊接电弧的焊接电流和电压。在电极丝114与工件106之间的焊接点处,焊接电弧使供应到焊接接头112的工件106和电极丝114局部熔化,从而当金属冷却时形成焊接接头112。

[0036]

在某些方面,代替机器人102的机械臂,人类操作者可以控制电极丝114的位置和操作。例如,佩戴焊接头具并使用由焊接设备110经由导管118向其递送电力的手持式焊炬来焊接工件106的操作者。在操作中,与图1的系统100一样,电极丝114将电流递送到工件106(例如,焊件)上的焊接点。然而,操作者可以通过操纵手持式焊炬并经由例如扳机引起电流的开始和停止来控制电极丝114的位置和操作。手持式焊炬通常包括手柄、扳机、导体管、处于导体管远端的喷嘴、以及接触端头组件。向扳机施加压力(即,致动扳机)通过向焊接设备110发送扳机信号来启动焊接过程,从而提供焊接电流,并且根据需要激活送丝器(例如,驱动电极丝114前进以送给电极丝114,并反向地使电极丝114缩回)。例如,craig s.knoener的共同拥有的美国专利号6,858,818描述了一种控制焊接型系统的送丝器的示例系统和方法。

[0037]

图2展示了可以用于实施图1的焊接系统100的示例焊接系统200的功能图。焊接系统200包括焊炬108,该焊炬具有第一接触端头202和第二接触端头204。系统200进一步包括从焊丝卷轴206送给的电极丝114、预加热电力供应器208和焊接电力供应器210。系统200在操作中被展示为在电极丝114与工件106之间产生焊接电弧212。

[0038]

示例系统200进一步包括电极预加热控制电路系统214。电极预加热控制电路系统214诸如通过控制预加热电力供应器208来控制电极预加热电路的预加热电压。在一些示例中,电极预加热控制电路系统214基于一个或多个预加热参数和/或输入来控制焊接电力供应器210。例如,电极预加热控制电路系统214可以基于接触长度l

c1

、第二接触长度l

c2

、和/或第一接触长度和第二接触长度的总长度并基于接触端头202与接触端头204之间的距离(例如,分开长度l

s

)来控制预加热电压(例如,预加热电力供应器208的输出电压)。附加地或可替代地,电极预加热控制电路系统214被配置为基于目标预加热电压、目标预加热电流、目标预加热焓、目标预加热电阻、目标焊丝温度、和/或任何其他预加热和/或焊接参数和/或变量中的至少一者来控制电极预加热电路。

[0039]

示例电极预加热控制电路系统214可以使用一个或多个处理和/或控制电路、存储器、存储设备、通信电路、和/或输入/输出电路系统和/或设备(包括软件、固件和/或硬件的任何组合)来实施。

[0040]

在操作中,电极丝114从焊丝卷轴206穿过第二接触端头204和第一接触端头202,在第二接触端头与第一接触端头之间,预加热电力供应器208产生预加热电流以加热电极丝114。具体地,在图2所示的配置中,预加热电流经由第二接触端头204进入电极丝114,并且经由第一接触端头202离开。在第一接触端头202处,焊接电流也可以进入电极丝114。焊接电流由焊接电力供应器210产生或以其他方式提供。焊接电流经由工件106离开电极丝114,进而产生焊接电弧212。当电极丝114与目标金属工件106接触时,电路完成,并且焊接电流流过电极丝114、穿过(多个)金属工件106并返回到焊接电力供应器210。焊接电流使电极丝114和与电极丝114相接触的(多个)工件106的母体金属熔化,由此在熔化物凝固时接合工件。通过预加热电极丝114,产生的焊接电弧212可以具有大大降低的电弧能量。一般而

言,预加热电流与接触端头202、204之间的距离成反比,而与电极丝114的尺寸成正比。

[0041]

焊接电流由焊接电力供应器210产生或以其他方式提供,而预加热电流由预加热电力供应器208产生或以其他方式提供。预加热电力供应器208和焊接电力供应器210最终可以共用公共电源(例如,公共的发电机或线路电流连接),但来自公共电源的电流被转换、逆变和/或调节以产生两个单独的电流——预加热电流和焊接电流。例如,可以利用单个电源和相关联的逆变器电路系统来促进预加热操作,在这种情况下,三条引线可以从单个电源延伸出来。

[0042]

在操作期间,系统200建立焊接电路,以将焊接电流从焊接电力供应器210传导至第一接触端头202,并且经由焊接电弧212、工件106和工作引线218返回到电力供应器210。为了实现焊接电力供应器210与第一接触端头202和工件106之间的连接,焊接电力供应器210包括端子220、222(例如,正端子和负端子)。

[0043]

在操作期间,预加热电力供应器建立预加热电路,以将预加热电流传导通过电极丝114的区段226。为了实现预加热电力供应器208与接触端头202、204之间的连接,预加热电力供应器208包括端子228、230。预加热电流从焊接电力供应器210流到第二接触端头204、电极丝114的区段226、第一接触端头202并且经由将焊接电力供应器210的端子220连接到预加热电力供应器208的端子230的电缆232返回到预加热电力供应器208。

[0044]

因为预加热电流路径与焊接电流路径叠加在第一接触端头202与电力供应器208、210之间的连接上,所以电缆232可以在第一接触端头202与电力供应器208、210之间实现更有成本效益的单连接(例如,单根电缆),而不是为焊接电流到第一接触端头202和预加热电流到第一接触端头202提供单独的连接。在其他示例中,预加热电力供应器208的端子230经由单独的路径而不是第一接触端头202与焊接电力供应器210之间的路径连接到第一接触端头202。

[0045]

如图2所展示的,示例系统100包括送丝器234,该送丝器使用焊丝驱动器236将电极丝114送给到焊炬108。电极丝114离开送丝器234并行进通过焊丝衬套238。

[0046]

图2的示例接触端头202、204各自具有接触长度(例如,l

c1

,l

c2

),电极丝114沿该接触长度与接触端头202、204进行电接触以传递电流。示例接触端头202、204可以被构造使得在系统100的操作期间极不可能发生电极丝114与接触端头202、204的除接触长度之外的部分之间的接触。在一些示例中,可以添加绝缘材料以防止除了沿接触长度之外与接触端头202、204的接触。接触长度确定了被加热电极丝114的区段226的长度上限和下限。例如,如果第一接触端头202的接触长度为1毫米(mm),第二接触端头204的接触长度为1mm,并且接触长度之间的最短距离为10mm(例如,“分离长度”或l

s

),则区段226的长度(被称为“预加热长度”并表示为l

p

)可以在10mm到12mm之间变化。

[0047]

在电压受控的预加热控制方案中,正在被预加热的电极丝114的预加热长度l

p

的变化(这实际上是由电极丝114引起的预加热电阻的变化)会引起预加热电流的相应变化,并进而引起在预加热期间对电极丝114的热量输入的相应变化。焊丝温度的变化(由于预加热不一致)引起在任何给定时间位于电弧212处的电极丝114的温度和电阻的变化。电极丝114的电阻变化影响电弧212中的焊接电流和/或电弧电压。当焊接电流和/或电弧电压发生变化时,焊接电力供应器210试图经由电压受控的和/或电流受控的控制回路来控制焊接电流和/或焊接电压,这导致进一步的不稳定。因此,因改变预加热长度而引起的预加热快速

变化会造成电弧212的不稳定性和/或焊接结果不一致。

[0048]

由于上述原因,常规的焊接接触端头具有的接触长度(当存在于多个接触端头中时)会导致明显的不一致。为了提高预加热的一致性,在图2的示例中,使接触端头202的接触长度、接触端头204的接触长度、和/或接触端头202、204的接触长度之和基于接触端头202、204的第一接触长度和第二接触长度之间的距离(例如,区段226的长度)和/或预加热电压降(例如,接触长度l

c1

、l

c2

之间的电压降v

p

、跨区段226的电压降)。接触端头202、204的接触长度可以基于预加热电压范围的上限、预加热电压范围的下限、跨电极丝114的区段226的所测得预加热电压降的上限、和/或所测得预加热电压降的下限来选择。

[0049]

例如,可以使用以下比率中的一个或多个来确定接触长度l

c1

、l

c2

、分离长度l

s

、和/或预加热电压降v

p

:

[0050]

‑

第一接触端头202的接触长度l

c1

与最大预加热长度l

p

的比率处于0到1之间、更具体地处于0到0.15之间;

[0051]

‑

第二接触端头204的接触长度l

c2

与最大预加热长度l

p

的比率处于0到1之间、更具体地处于0到0.15之间;和/或

[0052]

‑

接触端头202、204的总接触长度或这两个接触端头的接触长度之和(l

c1

+l

c2

)与最大预加热长度l

p

的比率处于0到2之间、或更具体地处于0到0.3之间。

[0053]

在一些示例中,可以使用以下因子中的一个或多个来计算相对于焊丝直径、焊丝类型、和/或送丝速度的预加热电压:

[0054]

‑

第一接触端头202的接触长度l

c1

与预加热电压降v

p

的比率;

[0055]

‑

第二接触端头204的接触长度l

c2

与预加热电压降v

p

的比率;和/或

[0056]

‑

第二接触端头204的总接触长度(例如,l

c1

,l

c2

,l

c1

+l

c2

)或接触端头的接触长度之和(l

c1

+l

c2

)与预加热电压降v

p

的比率。

[0057]

接触长度与最大预加热长度的比率可容易地转换为接触长度与最小预加热长度的比率和/或接触长度与分离长度l

s

的比率。

[0058]

示例接触长度l

c1

、l

c2

可以通过将接触端头202、204与具有根据以上所讨论的一种或多种比率的接触端头长度的其他接触端头进行交换来控制或配置。示例预加热电力供应器208可以基于以下方式来控制电压降v

p

:测量电压反馈(例如,接触端头202、204之间的电压)并基于以上所讨论的一个或多个比率来控制输出电压以维持电压降v

p

。

[0059]

尽管上面讨论的示例是指焊炬中的第一接触端头和第二接触端头,但是第一接触端头202和第二接触端头204中的一者或两者都可以用其他类型的电触头代替。例如,一个或两个接触端头202、204可以用与电极丝进行基本可靠接触的导电辊来代替。

[0060]

附加地或可替代地,接触端头202、204(和/或(多个)其他电触头)可以定位在焊炬处和/或焊炬之外的位置处。例如,第一接触端头202(或另一电触头)可以定位在焊炬处,而第二接触端头204(或另一电触头)可以定位在送丝器内(以作为送丝系统中的空转辊的一部分)和/或定位在焊丝卷轴206与第一接触端头202之间的任何其他位置处。

[0061]

图3是示例喷嘴组件300的横截面视图,该示例喷嘴组件可以用于实施图1和图2的焊炬108和接触端头202、204。示例喷嘴组件300包括喷嘴302、扩散器绝缘体304、第一接触端头202、焊丝引导件308、气体扩散器310、第一接触端头绝缘体312、第二接触端头204、第二接触端头绝缘体316、喷嘴安装件318、喷嘴安装件夹具320、冷却体322、以及冷却体盖

324。喷嘴组件300附接到焊炬颈部326,通过该焊炬颈部,焊丝衬套328将电极丝114和/或保护气体输送到喷嘴组件300。在图3的示例中,接触端头204接纳焊丝衬套328的在孔部分中并与接触端头204电接触的至少一部分。

[0062]

第一接触端头202将焊接电流输送到电极丝114以用于电弧焊接。第一接触端头202旋拧到气体扩散器310中,该气体扩散器进而旋拧到扩散器绝缘体304中。扩散器绝缘体304提供气体扩散器310与喷嘴302之间的电和热绝缘。

[0063]

气体扩散器310旋拧到冷却体322中。冷却体322将焊接电流和/或预加热电流从焊接电缆或其他焊接电流和/或预加热电流的导体传导到扩散器310,该扩散器电连接到第一接触端头202。第一接触端头绝缘体312和扩散器绝缘体304提供焊接电流和(多个)预加热电流路径与喷嘴302之间的电绝缘。

[0064]

第二接触端头204电联接到焊炬颈部326,以将预加热电流传导到电极丝114和/或从电极丝传导预加热电流。预加热电路包括焊炬颈部326、第二接触端头204、第一接触端头202、电极丝114在第二接触端头204与第一接触端头202之间的部分(例如,图2的区段226)、扩散器310、以及冷却体322。

[0065]

第二接触端头绝缘体316提供第二接触端头204与冷却体322之间的电绝缘。第二接触端头绝缘体316包括密封件330(例如,o形环)以减少或防止焊接气体泄漏。喷嘴安装件318和喷嘴安装件夹具320提供用于将喷嘴组件300旋拧到焊炬颈部326上的附接点。

[0066]

在图3的示例中,第一接触端头202、焊丝引导件308和/或第二接触端头204是经由喷嘴302的端头可移除的。图4a和图4b示出了第一接触端头202的示例实施方式,图5a和图5b示出了焊丝引导件308的示例实施方式。图6a和图6b示出了第二接触端头204的示例实施方式。

[0067]

如图3和图4a所示,接触端头202包括接触端头202的主体406中的第一孔部分402和第二孔部分404。示例第一孔部分402具有接触长度l

c1

和第一内径408,该第一内径使得电极丝114能够与第一孔部分402进行可靠的电接触。第二孔部分404具有第二内径410,该第二内径足够大以使得电极丝114不接触第二孔部分404。因此,电极丝114与接触端头202之间的接触被限制为接触长度l

c1

。接触端头202可以具有比该示例中更多的(多个)孔部分,这些接触端头还具有不导致(多个)孔部分与电极丝114之间的接触的内径。

[0068]

第一孔部分402可以通过将其钻入主体406中以具有第一内径408来构造。可替代地,第一孔部分402可以通过将具有第一内径408的插入物压入主体406的较大孔中来构造。

[0069]

示例接触端头202可以具有一个或多个外部特征,该一个或多个外部特征确保与扩散器310的电接触(例如,以经由接触端头202来传导预加热电流和/或焊接电流)。例如,主体406可以包含外螺纹412,以使得第一接触端头202能够固定到扩散器310中。

[0070]

如图3、图5a和图5b所示,焊丝引导件308的外表面502相对光滑(例如,不带螺纹),并且无需旋拧即可被插入到喷嘴组件300中并从中移除。焊丝引导件308具有焊丝路径504,以将电极丝114从第二接触端头204引导至第一接触端头202。在一些示例中,焊丝引导件308为非导电材料,诸如具有较高耐热性的陶瓷或塑料,以承受来自焊丝引导件308内发生的电极丝114的预加热的热量。电极丝114是第二接触端头204与第一接触端头202之间的唯一导电路径。

[0071]

如图6a和图6b所示,第二接触端头204包括具有第一直径和外螺纹604的第一主体

区段602。外螺纹604包括横向于外螺纹604延伸的气体流动通道606。气体流动通道606允许气体通过外螺纹604从接触端头204的第一端608流向接触端头204的第二端610,同时接触端头204经由外螺纹604被安装在焊炬108中。

[0072]

示例接触端头204包括具有第一内径614的第一孔部分612、以及具有第二内径618的第二孔部分616。第二内径618具有接触长度l

c2

,并被配置为接触行进通过第二孔部分616的电极丝114。第一内径614足够大,以使得电极丝114不接触第一孔部分612。

[0073]

示例接触端头204进一步包括具有第二直径并与第一主体区段602同轴的第二主体区段620。第二主体区段620可以具有诸如六角形横截面的特征,该特征使得接触端头204能够转动,诸如以将第二接触端头204固定在焊炬108内。

[0074]

与接触端头202的第一孔部分402相似,第二孔部分616可以通过将其钻入接触端头204的主体(例如,第一主体区段602和/或第二主体区段620)中以具有第二内径618来构造。可替代地,第二孔部分616可以通过将具有第二内径618的插入件压入接触端头204的主体的较大孔中来构造。

[0075]

在图3、图5a和图5b的示例中,焊丝引导件308将电极丝114与接触端头202的第一孔部分402和第二孔对准,以防止电极丝114接触接触端头202的其他部分。如图3和图6b所展示的,第三孔部分622被配置为接纳焊丝衬套328的至少一部分。

[0076]

图7展示了具有根据上述比率的接触长度的示例接触端头组件700。示例接触端头组件700包括第一接触端头702、第二接触端头704、以及电绝缘间隔件706。第一接触端头702、第二接触端头704、以及间隔件706被机械联接,从而作为单个单元被安装。可以在图2的焊炬108中使用示例接触端头组件700,以代替接触端头202、204和焊丝引导件308。

[0077]

示例第一接触端头702在第一接触长度l

c1

上接触电极丝114,并且第二接触端头704在第二接触长度l

c2

上接触电极丝114。示例第一接触端头702向和/或从电极丝114递送焊接电流和/或预加热电流。第二接触端头704向和/或从电极丝114递送预加热电流。

[0078]

在图7的示例中,第一接触端头702的接触长度l

c1

与最大预加热长度l

p_max

的比率处于a到b之间,第二接触端头704的接触长度l

c2

与最大预加热长度l

p_max

的比率处于a到b之间,和/或第二接触端头204的总接触长度(例如,接触长度之和(l

c1

+l

c2

))与预加热长度l

p

的比率处于c到d之间。

[0079]

图8是图2的电力供应器208、210的示例实施方式的框图。示例电力供应器208、210为焊接应用供电、对其进行控制并向其供应耗材。在一些示例中,电力供应器208、210直接向焊炬108供应输入电力。在所展示的示例中,电力供应器208、210被配置成向焊接操作和/或预加热操作供应电力。示例电力供应器208、210还向送丝器提供电力,以将电极丝114供应到焊炬108,以用于各种焊接应用(例如,gmaw焊接、药芯焊丝电弧焊(fcaw))。

[0080]

电力供应器208、210接收主电力808(例如,从ac电网、发动机/发电机组、电池、或其他能量产生或储存装置、或其组合),调节主电力,并根据系统的需求向一个或多个焊接设备和/或预加热设备提供输出电力。主电力808可以从场外位置供应(例如,主电力可以源自电网)。电力供应器208、210包括电力转换器810,该电力转换器可以包括能够将ac输入电力转换成如系统的需求(例如,特定的焊接工艺和方案)所指示的ac和/或dc输出电力的变压器、整流器、开关等。电力转换器810基于焊接电压设定值将输入电力(例如,主电力808)转换成焊接型电力,并经由焊接电路输出焊接型电力。

[0081]

在一些示例中,电力转换器810被配置成将主电力808转换成焊接型电力输出和辅助电力输出。然而,在其他示例中,电力转换器810适应于仅将主电力转换成焊接电力输出,并且提供单独的辅助转换器来将主电力转换成辅助电力。在一些其他示例中,电力供应器208、210直接从壁装插座接收经转换辅助电力输出。电力供应器208、210可以采用任何合适的电力转换系统或机构来产生和供应焊接电力和辅助电力。

[0082]

电力供应器208、210包括控制器812,该控制器用于控制电力供应器208、210的操作。电力供应器208、210还包括用户界面814。控制器812从用户界面814接收输入,通过该用户界面,用户可以选择过程和/或输入期望的参数(例如,电压、电流、特定的脉冲或非脉冲焊接方案等)。用户界面814可以使用任何输入设备(诸如经由小键盘、键盘、按钮、触摸屏、语音激活系统、无线设备等)来接收输入。此外,控制器812基于用户的输入以及基于其他当前操作参数来控制操作参数。具体地,用户界面814可以包括显示器816,该显示器用于向操作者呈现、示出或指示信息。控制器812还可以包括接口电路系统,该接口电路系统用于将数据传送到系统中的其他设备,诸如送丝器。例如,在一些情况下,电力供应器208、210与焊接系统内的其他焊接装置无线通信。此外,在一些情况下,电力供应器208、210使用有线连接与其他焊接设备通信,诸如通过使用网络接口控制器(nic)经由网络(例如,以太网、10baset、10base100等)来传送数据。在图8的示例中,控制器812经由通信收发器818经由焊接电路与送丝器通信。

[0083]

控制器812包括控制焊接电力供应器802的操作的至少一个控制器或处理器820。控制器812接收并处理与系统的性能和需求相关联的多个输入。处理器820可以包括一个或多个微处理器(诸如一个或多个“通用”微处理器、一个或多个专用微处理器、和/或asic)和/或任何其他类型的处理设备。例如,处理器820可以包括一个或多个数字信号处理器(dsp)。

[0084]

示例控制器812包括一个或多个存储设备823和一个或多个存储器设备824。(多个)存储设备823(例如,非易失性存储装置)可以包括rom、闪速存储器、硬盘驱动器、和/或任何其他合适的光存储介质、磁存储介质和/或固态存储介质和/或其组合。存储设备823存储数据(例如,对应于焊接应用的数据)、指令(例如,用于执行焊接工艺的软件或固件)和/或任何其他适当的数据。用于焊接应用的存储数据的示例包括焊炬的姿态(例如,取向)、接触端头与工件之间的距离、电压、电流、焊接设备设置等等。

[0085]

存储器设备824可以包括易失性存储器(诸如随机存取存储器(ram))和/或非易失性存储器(诸如只读存储器(rom))。存储器设备824和/或(多个)存储设备823可以存储各种信息,并且可以用于各种目的。例如,存储器设备824和/或(多个)存储设备823可以存储供处理器820执行的处理器可执行指令825(例如,固件或软件)。另外,用于各种焊接工艺的一种或多种控制方案,连同相关联的设置和参数,可以与被配置成在操作期间提供特定输出(例如,启动送丝、启用气体流量、捕获焊接电流数据、检测短路参数、确定飞溅量)的代码一起存储在存储设备823和/或存储器设备824中。

[0086]

在一些示例中,焊接电力从电力转换器810流过焊接电缆826。示例焊接电缆826可在电力供应器208、210中的每一个处与焊接螺柱附接和分离(例如,以在磨损或损坏的情况下能够便于更换焊接电缆826)。此外,在一些示例中,焊接数据通过焊接电缆826提供,使得焊接电力和焊接数据通过焊接电缆826一起提供和传输。通信收发器818通信地耦接至焊接

电缆826,以通过焊接电缆826传送(例如,发送/接收)数据。可以基于各种类型的电力线通信方法和技术来实施通信收发器818。例如,通信收发器818可以利用ieee标准p1901.2来通过焊接电缆826提供数据通信。以此方式,可以利用焊接电缆826来从电力供应器208、210向送丝器和焊炬108提供焊接电力。附加地或可替代地,可以使用焊接电缆826向/从送丝器和焊炬108传输和/或接收数据通信。通信收发器818例如经由电缆数据联接器827通信地联接到焊接电缆826,以表征焊接电缆826,如下文更详细描述的。电缆数据联接器827可以是例如电压传感器或电流传感器。

[0087]

在一些示例中,电力供应器208、210包括送丝器或在其中实施。

[0088]

示例通信收发器818包括接收器电路821和发射器电路822。通常,接收器电路821经由焊接电缆826接收由送丝器传输的数据,并且发射器电路822经由焊接电缆826将数据传输到送丝器。如下文更详细描述的,通信收发器818使得能够将电力供应器208、210配置为远离送丝器的位置和/或使得能够由电力供应器208、210使用由送丝器104传输的焊接电压反馈信息来对焊接电压进行补偿。在一些示例中,当焊接电流正在流过焊接电路时(例如,在焊接型操作期间)和/或在焊接电流已经停止流过焊接电路之后(例如,在焊接型操作之后),接收器电路821经由焊接电路接收(多次)通信。这种通信的示例包括当焊接电流正在流过焊接电路时在远离电力供应器208、210的设备(例如,送丝器)处测得的焊接电压反馈信息。

[0089]

在美国专利号9,012,807中描述了通信收发器818的示例实施方式。美国专利号9,012,807的全部内容通过援引并入本文。然而,可以使用通信收发器818的其他实施方式。

[0090]

示例送丝器104还包括通信收发器819,该通信收发器在结构和/或功能上可以与通信收发器818相似或相同。

[0091]

在一些示例中,气体供应器828根据焊接应用提供保护气体,诸如氩气、氦气、二氧化碳等。保护气体流向阀830,该阀控制气体的流动,并且如果需要,可以选择该阀以允许调制或调节供应至焊接应用的气体的量。阀830可以由控制器812打开、关闭或以其他方式操作,以启用、禁止或控制通过阀830的气体流量(例如,保护气体)。保护气体离开阀830,并流过电缆832(在一些实施方式中,该电缆可以与焊接电力输出一起封装)到达送丝器,该送丝器为焊接应用提供保护气体。在一些示例中,电力供应器208、210不包括气体供应器828、阀830和/或电缆832。

[0092]

可以用硬件、软件或硬件和软件的组合来实现本装置和/或方法。本方法和/或系统可以以集中方式在至少一个计算系统、处理器和/或其他逻辑电路中被实现,或者以不同的元件遍布在若干互连计算系统、处理器和/或其他逻辑电路上的分布式方式被实现。适用于执行本文所描述的方法的任何种类的计算系统或其他装置都是适合的。硬件和软件的典型组合可以是具有程序或其他代码、被集成在焊接电力供应器中的处理系统,该程序或其他代码当被加载和执行时控制该焊接电力供应器,使得其实施本文中所描述的方法。另一个典型的实施方式可以包括专用集成电路或芯片,诸如现场可编程门阵列(fpga)、可编程逻辑器件(pld)或复杂可编程逻辑器件(cpld)和/或片上系统(soc)。一些实施方式可以包括非暂态机器可读(例如,计算机可读)介质(例如,闪速存储器、光盘、磁性存储盘等),该非暂态机器可读介质上存储有可由机器执行的一个或多个代码行,由此使机器进行本文中所描述的过程。如本文所使用的,术语“非暂态机器可读介质”被定义为包括所有类型的机器

可读存储介质并且排除传播信号。

[0093]

示例控制电路实现方式可以是微控制器、现场可编程逻辑电路和/或任何其他能够执行焊接控制软件的指令的控制或逻辑电路。控制电路也可以以模拟电路和/或数字电路系统和模拟电路系统的组合来实施。

[0094]

尽管已经参考某些实施方式描述了本方法和/或系统,但是本领域技术人员将理解,在不脱离本方法和/或系统的范围的情况下,可以进行各种改变并且可以替换等效物。附加地,在不脱离本公开内容范围的情况下,可以做出许多修改以使特定情况或材料适应于本公开内容的教导。例如,所公开的示例的系统、框和/或其他部件可以被组合、划分、重新布置和/或以其他方式被修改。因此,本方法和/或系统不限于所公开的特定实施方式。替代地,本方法和/或系统将包括无论是从字面上还是依据等同原则都落入所附权利要求的范围内的所有实施方式。

[0095]

本文所引用的所有文件(包括期刊论文或摘要、发布或对应的美国或国外专利申请、发行或国外专利、或任何其他文件)各自通过援引完全并入本文,包括所引用的文件中呈现的所有数据、表格、附图和文本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1