一种超高纯铜或铜合金中晶粒的细化方法与流程

1.本发明涉及晶粒细化领域,具体涉及一种超高纯铜或铜合金中晶粒的细化方法。

背景技术:

2.目前,随着超大规模集成电路的飞速发展,半导体用芯片尺寸已经缩小到纳米级别,金属互连线的rc延迟和电迁移现象成为影响芯片性能的主要因素,传统的铝及铝合金互连线已经不能够满足超大规模集成电路工艺制程的需求。与铝相比,铜具有更高的抗电迁移能力和更高的电导率,尤其是超高纯铜或超高纯铜合金(纯度≥6n),对于降低芯片互连线电阻、提高其运算速度具有重要意义。

3.靶材的晶粒尺寸、晶粒取向对集成电路金属薄膜的制备以及性能存在着很大的影响,主要表现为:随着晶粒尺寸的增加,薄膜沉积速率趋于降低;在合适的晶粒尺寸范围内,靶材使用时的等离子体阻抗较低,薄膜沉积速率高、薄膜厚度均匀性好。因此,在7nm工艺节点以下,为了提高靶材的性能,确保互连线不发生短路,需要严格控制靶材的晶粒尺寸≤5μm,使靶材均匀地溅射在溅镀基材上。

4.然而目前通过热锻、轧制、热处理的工艺来控制超高纯铜靶材的晶粒,这种工艺方法只能使得超高纯铜材晶粒控制到10μm-30μm,其不仅工序繁琐变形不均匀,而且还容易带入杂质,如cn111705276a公开了一种超高纯铜锰合金及其处理方法,所述处理方法包括:将所述超高纯铜锰合金依次进行锻造、热处理及轧制;其中,所述轧制中下压量为4-5mm/道次。通过对处理过程的各步骤前后顺序的严格限定及轧制中下压量的合理设计,显著的提高处理后的超高纯铜锰合金的硬度,并保证晶粒的大小可以满足溅射性能的要求,进而保证超高纯铜靶材产品溅射过程性能的稳定。

5.虽然cn1587422a公开了一种高强度奥氏体钢晶粒细化方法及等径角挤压变形模具,该奥氏体钢材经1-2道次等径角挤压变形后,再经过800℃-1000℃,20min-120min的退火热处理工艺,发生完全再结晶,晶粒尺寸由120μm细化到2-10μm,得到超细晶粒钢材。该方法所用的等径角挤压变形模具,它由l形弯管(3)组成,其中,内角φ为90-120

°

,外角ψ为20-60

°

;另外,挤压杆的屈服强度为棒材的1.5倍以上,棒材的直径与l形弯管的管径的公差为0.02mm-0.05mm。本发明与现有技术相比具有不改变钢材的尺寸并提高奥氏体钢强度、保持韧性的优点。

6.cn101956051a公开了一种晶粒细化方法为:将坯料进行等径角挤压,同时用超声波作用在坯料上,得到超细晶材料。提供的一种晶粒细化装置,包括等径角挤压模具。还包括超声波系统,所述超声波系统的输出端与等径角挤压模具的出口距离为0-500mm、并位于同一水平面。与现有等径角挤压方式相比,通过采用超声波系统,使材料在通过等径角挤压模具转角处、发生剧烈剪切变形的同时,在超声波的作用下,引起材料晶界的剧烈振动,使晶界破碎,从而显著提高了细化晶粒的效果,尤其适用于大径向尺寸纳米晶材料的制备

7.虽然上述方法公开了采用等径角挤压来实现对晶粒的细化,然而其还引入了其他处理过程,会造成高纯铜或高纯铜合金作为靶材时杂质过多,进而导致溅射时溅射不稳定

及溅射薄膜差等问题。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明的目的在于提供一种超高纯铜或铜合金中晶粒的细化方法,通过该方法可实现超高纯铜或铜合金中晶粒的细化,可使得晶粒细化至5μm以下,进而保证靶材采用细化后的超高纯铜或铜合金溅射时具有良好的溅射性能,进一步通过该细化方法使得靶材使用时的等离子体阻抗较低,薄膜沉积速率高及薄膜厚度均匀性好。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供了一种超高纯铜或铜合金中晶粒的细化方法,所述细化方法包括:将超高纯铜或铜合金坯料加热,之后依次进行第一等径角挤压和第二等径角挤压。

11.本发明提供的方法,通过采用特定的等径角挤压过程,使得晶粒细化至5μm以下,进而保证靶材采用细化后的超高纯铜或超高纯铜合金溅射时具有良好的溅射性能,进一步通过该细化方法使得靶材使用时的等离子体阻抗较低,薄膜沉积速率高及薄膜厚度均匀性好。

12.本发明中,超高纯铜或铜合金是指超高纯铜或超高纯铜合金,所述超高纯铜合金可以是cu-al合金或cu-mn合金,铜为基体元素等,本发明中超高纯铜合金是指合金中铜和合金元素如al或mn的质量百分含量≥6n。

13.作为本发明优选的技术方案,所述超高纯铜或铜合金坯料通过热挤压或锻造得到。

14.优选地,所述热挤压前预热的终点温度为800-900℃,例如可以是800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃或900℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15.作为本发明优选的技术方案,所述加热的终点温度为180-230℃,例如可以是180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃或230℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16.作为本发明优选的技术方案,所述第一等径角挤压中挤压模具的内角为80-90

°

,例如可以是80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

或90

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

17.优选地,所述第一等径角挤压中挤压模具的外模角为15-25

°

,例如可以是15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

或25

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18.作为本发明优选的技术方案,所述第二等径角挤压中挤压模具的内角为100-120

°

,例如可以是100

°

、101

°

、102

°

、103

°

、104

°

、105

°

、106

°

、107

°

、108

°

、109

°

、110

°

、111

°

、112

°

、113

°

、114

°

、115

°

、116

°

、117

°

、118

°

、119

°

或120

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19.作为本发明优选的技术方案,所述第二等径角挤压中挤压模具的外模角为30-40

°

,例如可以是30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

或40

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20.本发明中,通过对两次等径角挤压中挤压模具中的内角和外模角合理的设计,进一步提升了高纯铜或高纯铜合金中晶粒的细化。

21.作为本发明优选的技术方案,所述第一等径角挤压中挤压道次为4-8次,例如可以是4次、5次、6次、7次或8次等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22.作为本发明优选的技术方案,所述第二等径角挤压中挤压道次为4-10次,例如可以是4次、5次、6次、7次、8次、9次或10次等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,所述挤压中在进行任一道次的挤压后,所述超高纯铜或铜合金进行180

°

旋转后进行下一道次的挤压。

24.本发明中,180

°

旋转是指将材料翻面,即上下表面的位置调换,如采用长方形板材进行热挤压,此时180

°

旋转即,将一道次的钢板翻面,然后进行下一道次的挤压,若为圆形棒材,则为棒材围绕中心轴旋转180

°

,然后进行下一道次的挤压。

25.作为本发明优选的技术方案,所述细化方法包括:将超高纯铜或铜合金进行加热,之后依次进行第一等径角挤压和第二等径角挤压;

26.所述第一等径角挤压中挤压模具的内角为80-90

°

,外模角为15-25

°

;

27.所述第二等径角挤压中挤压模具的内角为100-120

°

,外模角为30-40

°

。

28.与现有技术方案相比,本发明至少具有以下有益效果:

29.(1)本发明提供的方法,通过采用特定的等径角挤压过程,使得晶粒细化至5μm以下,进而保证靶材采用细化后的超高纯铜或超高纯铜合金溅射时具有良好的溅射性能,进一步通过该细化方法使得靶材使用时的等离子体阻抗较低,薄膜沉积速率高及薄膜厚度均匀性好。

30.(2)本发明中,通过对两次等径角挤压中挤压模具中的内角和外模角合理的设计,进一步提升了高纯铜或高纯铜合金中晶粒的细化。

附图说明

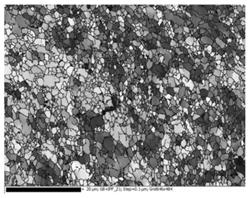

31.图1是本发明实施例1所得细化后超高纯铜的sem照片;

32.图2是本发明实施例2所得细化后超高纯铜合金的sem照片;

33.图3是本发明实施例3所得细化后超高纯铜的sem照片;

34.图4是本发明实施例4所得细化后超高纯铜合金的sem照片;

35.图5是本发明对比例1所得细化后超高纯铜的sem照片;

36.图6是本发明对比例2所得细化后超高纯铜的sem照片;

37.图7是本发明对比例3所得细化后超高纯铜的sem照片;

38.图8是本发明对比例4所得细化后超高纯铜的sem照片;

39.图9是本发明实施例1中等径角挤压的示意图,其中,φ-内角,ψ-外模角。

40.图中:1-模具,2-压杆,2.1-施力方向,3-超高纯铜。

41.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

42.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

43.实施例1

44.本发明提供了一种超高纯铜中晶粒的细化方法,所述细化方法包括:将超高纯铜坯料进行加热,之后依次进行第一等径角挤压和第二等径角挤压,如图9所示;

45.所述超高纯铜坯料通过热挤压得到,热挤压前预热的终点温度为820℃;

46.所述加热的终点温度为222℃;

47.所述第一等径角挤压中挤压模具的内角为88

°

,外模角为17

°

;

48.所述第一等径角挤压中挤压道次为6次;

49.所述第二等径角挤压中挤压模具的内角为100

°

,外模角为30

°

;

50.所述第二等径角挤压中挤压道次为9次;

51.所述挤压中在进行任一道次的挤压后,所述超高纯铜或铜合金进行180

°

旋转后进行下一道次的挤压。

52.细化后的超高纯铜中晶粒的大小为2μm,如图1所示;作为靶材使用时薄膜沉积速率高,薄膜厚度均匀。

53.实施例2

54.本发明提供了一种超高纯铜合金中晶粒的细化方法,所述细化方法包括:将超高纯铜合金坯料进行加热,之后依次进行第一等径角挤压和第二等径角挤压;

55.所述超高纯铜合金坯料锻造得到;

56.所述加热的终点温度为200℃;

57.所述第一等径角挤压中挤压模具的内角为85

°

,外模角为20

°

;

58.所述第一等径角挤压中挤压道次为4次;

59.所述第二等径角挤压中挤压模具的内角为110

°

,外模角为36

°

;

60.所述第二等径角挤压中挤压道次为8次;

61.所述挤压中在进行任一道次的挤压后,所述超高纯铜或铜合金进行180

°

旋转后进行下一道次的挤压。

62.细化后的超高纯铜合金中晶粒的大小为3μm,如图2所示;作为靶材使用时薄膜沉积速率高,薄膜厚度均匀。

63.实施例3

64.本发明提供了一种超高纯铜中晶粒的细化方法,所述细化方法包括:将超高纯铜坯料进行加热,之后依次进行第一等径角挤压和第二等径角挤压;

65.所述超高纯铜坯料通过热挤压得到,热挤压前预热的终点温度为900℃;

66.所述加热的终点温度为180℃;

67.所述第一等径角挤压中挤压模具的内角为80

°

,外模角为25

°

;

68.所述第一等径角挤压中挤压道次为5次;

69.所述第二等径角挤压中挤压模具的内角为120

°

,外模角为33

°

;

70.所述第二等径角挤压中挤压道次为4次;

71.所述挤压中在进行任一道次的挤压后,所述超高纯铜或铜合金进行180

°

旋转后进

行下一道次的挤压。

72.细化后的超高纯铜中晶粒的大小为5μm,如图3所示;作为靶材使用时薄膜沉积速率高,薄膜厚度均匀。

73.实施例4

74.本发明提供了一种超高纯铜合金中晶粒的细化方法,所述细化方法包括:将超高纯铜合金坯料进行加热,之后依次进行第一等径角挤压和第二等径角挤压;

75.所述超高纯铜合金坯料通过热挤压得到,热挤压前预热的终点温度为800℃;

76.所述加热的终点温度为230℃;

77.所述第一等径角挤压中挤压模具的内角为90

°

,外模角为15

°

;

78.所述第一等径角挤压中挤压道次为8次;

79.所述第二等径角挤压中挤压模具的内角为105

°

,外模角为40

°

;

80.所述第二等径角挤压中挤压道次为10次;

81.所述挤压中在进行任一道次的挤压后,所述超高纯铜或铜合金进行180

°

旋转后进行下一道次的挤压。

82.细化后的超高纯铜合金中晶粒的大小为1μm,如图4所示;作为靶材使用时薄膜沉积速率高,薄膜厚度均匀。

83.对比例1

84.与实施例1的区别仅在于不进行第一等径角挤压,细化后的超高纯铜中晶粒的大小为9μm,如图5所示;作为靶材使用时薄膜沉积速率显著降低,薄膜厚度均匀度变差。

85.对比例2

86.与实施例1的区别仅在于不进行第二等径角挤压,细化后的超高纯铜中晶粒的大小为11μm,如图6所示;作为靶材使用时薄膜沉积速率显著降低,薄膜厚度均匀度变差。

87.对比例3

88.与实施例1的区别仅在于第一等径角挤压中模具的内角为110

°

,外模角不变,细化后的超高纯铜中晶粒的大小为7μm,如图7所示;作为靶材使用时薄膜沉积速率略微降低,薄膜厚度均匀度变差。

89.对比例4

90.与实施例1的区别仅在于第一等径角挤压中模具的内角不变,外模角为30

°

,细化后的超高纯铜中晶粒的大小为6μm,如图8所示;作为靶材使用时薄膜沉积速率略微降低,薄膜厚度均匀度变差。

91.通过上述实施例和对比例的结果可知,本发明提供的方法,通过采用特定的等径角挤压过程,使得晶粒细化至5μm以下,进而保证靶材采用细化后的超高纯铜或铜合金溅射时具有良好的溅射性能,进一步通过该细化方法使得靶材使用时的等离子体阻抗较低,薄膜沉积速率高及薄膜厚度均匀性好。

92.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

93.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中

的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

94.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

95.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1