一种双金属带锯条铣齿钝化一体化装置的制作方法

[0001]

本发明涉及锯条加工设备领域,具体是涉及一种双金属带锯条铣齿钝化一体化装置。

背景技术:

[0002]

双金属带锯的生产主要是由背材削边、电子束焊接、光亮退火、焊缝轧平、调平校直、备料、铣齿、去刺清洗、倒带、分齿、淬火回火、喷砂、印字防锈、盘带包装等工序分别加工而成。

[0003]

技术改进前,齿部表面粗糙度大,在高倍放大镜下,能看到切削刃上有粘联毛刺,有此类现象的齿部,在热处理工序或喷砂工序,非常容易出现崩刃现角,直接影响在锯带的切削性能;切削刃过于尖锐也出现类似现象。针对此类情况,在铣齿后,用毛刷机构对齿部打磨,并控制打磨量,使其钝化在标准范围内,大大的提高了锯带的使用寿命与切削性能。

[0004]

而现有技术设备在钝化时存在以下问题:1、齿尖过钝:>0.070mm(导致锯削阻力过大);2、棱角超钝:>0.075mm(导致产品偏锯)。且在铣齿设备铣齿后再将锯条放置在钝化设备上进行钝化,工作效率低。

[0005]

中国专利cn201020674213.x公开了一种锯条铣齿生产线,主要解决目前国内没有配套的双金属带锯条加工设备的问题。按生产顺序包括有:放料塔、多槽导料架、铣床、双槽接料架和收料塔。

[0006]

该生产线仅能够对锯条进行铣齿,无法再进行钝化。

技术实现要素:

[0007]

为解决上述技术问题,提供一种双金属带锯条铣齿钝化一体化装置,本技术方案解决了双金属带锯条连续铣齿再钝化的问题。

[0008]

为达到以上目的,本发明采用的技术方案为:

[0009]

.一种双金属带锯条铣齿钝化一体化装置,包括有:工作台,所述工作台顶端边缘设置有用于水平滑动放置锯条的阶梯沿;可调式限位架,所述可调式限位架等间距设置在阶梯沿外侧用于防止锯条脱离阶梯沿;压紧组件,所述压紧组件设置在工作台顶端且其工作端位于工作台顶部;铣齿机和推齿器,所述铣齿机和推齿器均设置在阶梯沿一侧分别用于铣齿和单节拍循环推动齿尖使得锯条在阶梯沿上滑动便于精准铣齿;手动式滚珠丝杆滑台,所述手动式滚珠丝杆滑台与阶梯沿垂直设置在工作台底部;双工纵向交互移动架,所述双工纵向交互移动架垂直设置在手动式滚珠丝杆滑台工作端上,且所述双工纵向交互移动架双工工作端水平朝向锯齿,工作状态下,所述双工纵向交互移动架双工工作端沿纵向往复反向移动;第一钝化辊组件和第二钝化辊组件,所述第一钝化辊组件和第二钝化辊组件工作辊轴线竖直设置在所述双工纵向交互移动架双工工作端上,且工作状态下所述工作辊钝化面与齿槽相抵触,且所述工作辊沿锯条逆齿方向自行转动。

[0010]

优选地,可调式限位架包括有:l型固定支架,所述l型固定支架等间距设置在阶梯

沿外侧,所述l型固定支架横板设置有垂直于工作台侧面的条形口;l型滑动支架,所述l型滑动支架横板底端设置有与条形口限制滑动配合的l型限位板,所述l型限位板横板顶端与阶梯沿底面平齐,所述l型限位板横板底端设置有轴线与工作台侧面垂直的第一内螺纹固定耳;第一转动座,所述第一转动座设置在条形口底端两侧;第一丝杆,转动设置在第一转动座上且与第一内螺纹固定耳同轴螺纹拧接,所述第一丝杆外端设置有便于转动的转盘。

[0011]

优选地,压紧组件包括有:工作压紧器,设置在工作台顶端,且其工作端位于阶梯沿顶部;u型架,开口朝下固定设置在工作压紧器工作端;抵接轮,转动设置在u型架开口处,且工作状态下,所述抵接轮抵接在锯条顶端使其不易脱离阶梯沿。

[0012]

优选地,双工纵向交互移动架包括有:l型支架,固定设置在手动式滚珠丝杆滑台工作端;第一丝杆组件和第二丝杆组件,所述组件并排竖直设置在l型支架竖板内侧,第一钝化辊组件和第二钝化辊组件分别设置在第一丝杆组件和第二丝杆组件工作端;第一齿轮和第二齿轮,所述齿轮同轴向且轴线竖直通过转轴设置在l型支架横板上,所述齿轮相互啮合;第一同步带传动机构和第二同步带传动机构,所述组件输入轴分别与所述齿轮通过第一同步带传动机构和第二同步带传动机构同步传动连接;第一伺服电机,输出轴与第二齿轮同轴固定连接。

[0013]

优选地,第一丝杆组件和第二丝杆组件上下端均设置有用于防止其工作端滑动过度的行程开关。

[0014]

优选地,第一钝化辊组件包括有:固定板,设置在第一丝杆组件工作端,所述固定板外侧设置有轴线竖直的第一固定耳和第二固定耳;毛刷辊,同轴转动设置在所述固定耳上;第二伺服电机,设置在固定板上且其输出轴通过第三同步带传动机构与毛刷辊一端同步传动连接。

[0015]

优选地,第二钝化辊组件与第一钝化辊组件结构完全相同。

[0016]

优选地,抵接轮为阻尼轮。

[0017]

优选地,第一丝杆组件包括有:导轨,所述导轨竖直设置在l型支架纵板内侧;滑动板,所述滑动板与l型支架滑块固定连接,且第一钝化辊组件设置在滑动板外侧;第二内螺纹固定耳,所述第二内螺纹固定耳轴线竖直固定设置在滑动板内侧;第二转动座,所述第二转动座设置在所述l型支架纵板上下端;第二丝杆,所述第二丝杆轴线竖直转动设置在第二转动座上,且所述第二丝杆与第二内螺纹固定耳同轴螺纹拧接;第二丝杆组件与第一丝杆组件结构完全相同。

[0018]

优选地,第二固定耳一侧设置有半圆开口,固定板还包括有与所述半圆开口铰接的半圆卡箍,工作状态下,毛刷辊底端转动设置在半圆开口,且转动半圆卡箍使其与半圆开口通过紧固螺栓固定连接。

[0019]

本发明与现有技术相比具有的有益效果是:

[0020]

1、本发明通过可调式限位架和压紧组件限制锯条滑动,锯条的,工作前,转动转盘,使得l型滑动支架在l型固定支架上滑动,从而调节l型滑动支架抵接面与阶梯沿纵面距离,使得当锯条水平放置在阶梯沿上时,所述l型滑动支架抵接面与齿尖存在一定间隙,使得锯条能够在阶梯沿上滑动且不易脱离工作台;将齿条放置在阶梯沿上后,调节工作压紧器,从而使得抵接轮抵接在锯条顶面,使得锯条只能够在阶梯沿上水平滑动,从而便于铣齿和钝化;相比现有技术,通过调节可调式限位架,使得能够适应不同宽度的锯条,从而满足

加工需求。

[0021]

2、本发明通过双工纵向交互移动架、第一钝化辊组件和第二钝化辊组件对齿槽进行钝化打磨,具体的,调节手动式滚珠丝杆滑台,使其工作端水平移动,从而使得第一钝化辊组件和第二钝化辊组件工作辊能够与齿槽相抵触;工作时,启动铣齿机和推齿器,使得推齿器沿逆齿方向推动齿槽,从而使得锯片在阶梯沿上滑动,且铣齿机工作端朝向齿轮方向移动,从而对齿槽进行打磨,当齿槽打磨完成后,推齿器继续推动齿槽,从而逐一打磨每个齿槽;而启动第一伺服电机,使得第一丝杆组件和第二丝杆组件工作端沿纵向反向移动,从而使得第一钝化辊组件和第二钝化辊组件沿轴向反向移动,且所述第一钝化辊组件和第二钝化辊组件工作辊沿齿条逆齿方向转动,从而使得所述工作辊能够将齿槽打磨钝化,从而避免切削刃上粘连毛刺影响后续处理,且通过第一钝化辊组件和第二钝化辊组件反向移动从而对每一个齿槽沿反向打磨两次,从而在减小毛刺的同时避免钝化过度影响其切削性能。

附图说明

[0022]

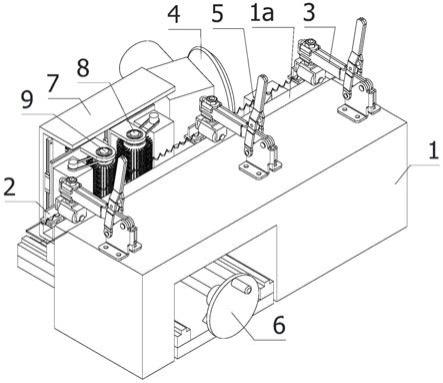

图1和图2分别为本发明在两种不同视角下的立体图;

[0023]

图3为图2的a处局部放大图;

[0024]

图4为本发明的可调式限位架的立体图;

[0025]

图5为本发明的手动式滚珠丝杆滑台和双工纵向交互移动架的立体图;

[0026]

图6为本发明的双工纵向交互移动架和钝化辊组件的立体图;

[0027]

图7为本发明的-双工纵向交互移动架的立体图;

[0028]

图8和图9分别为本发明的第一钝化辊组件在两种不同视角下的立体图;

[0029]

图10为图9的b处局部放大图。

[0030]

图中标号为:

[0031]

1-工作台;1a-阶梯沿;

[0032]

2-可调式限位架;2a-l型固定支架;2a1-条形口;2b-l型滑动支架;2b1-l型限位板;2b2-第一内螺纹固定耳;2c-第一转动座;2d-第一丝杆;2d1-转盘;

[0033]

3-压紧组件;3a-工作压紧器;3b-u型架;3c-抵接轮;

[0034]

4-铣齿机;

[0035]

5-推齿器;

[0036]

6-手动式滚珠丝杆滑台;

[0037]

7-双工纵向交互移动架;7a-l型支架;7b-第一丝杆组件;7b1-导轨;7b2-滑动板;7b3-第二内螺纹固定耳;7b4-第二转动座;7b5-第二丝杆;7c-第二丝杆组件;7d-第一齿轮;7e-第二齿轮;7f-第一同步带传动机构;7g-第二同步带传动机构;7h-第一伺服电机;7i-行程开关;

[0038]

8-第一钝化辊组件;8a-固定板;8a1-第一固定耳;8a2-第二固定耳;8a3-半圆卡箍;8a4-紧固螺栓;8b-毛刷辊;8c-第二伺服电机;8d-第三同步带传动机构;

[0039]

9-第二钝化辊组件。

具体实施方式

[0040]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

[0041]

参照图1所示,一种双金属带锯条铣齿钝化一体化装置,包括有:

[0042]

工作台1,所述工作台1顶端边缘设置有用于水平滑动放置锯条的阶梯沿1a;

[0043]

可调式限位架2,所述可调式限位架2等间距设置在阶梯沿1a外侧用于防止锯条脱离阶梯沿1a;

[0044]

压紧组件3,所述压紧组件3设置在工作台1顶端且其工作端位于工作台1顶部;

[0045]

铣齿机4和推齿器5,所述铣齿机4和推齿器5均设置在阶梯沿1a一侧分别用于铣齿和单节拍循环推动齿尖使得锯条在阶梯沿1a上滑动便于精准铣齿;

[0046]

手动式滚珠丝杆滑台6,所述手动式滚珠丝杆滑台6与阶梯沿1a垂直设置在工作台1底部;

[0047]

双工纵向交互移动架7,所述双工纵向交互移动架7垂直设置在手动式滚珠丝杆滑台6工作端上,且所述双工纵向交互移动架7双工工作端水平朝向锯齿,工作状态下,所述双工纵向交互移动架7双工工作端沿纵向往复反向移动;

[0048]

第一钝化辊组件8和第二钝化辊组件9,所述第一钝化辊组件8和第二钝化辊组件9工作辊轴线竖直设置在所述双工纵向交互移动架7双工工作端上,且工作状态下所述工作辊钝化面与齿槽相抵触,且所述工作辊沿锯条逆齿方向自行转动。

[0049]

铣齿机4和推齿器5结构较为常见,现有技术较为成熟,在此不做介绍;

[0050]

工作前,调节可调式限位架2抵接面与阶梯沿1a纵面距离,使得当锯条水平放置在阶梯沿1a上时,所述可调式限位架2抵接面与齿尖存在一定间隙,使得锯条能够在阶梯沿1a上滑动且不易脱离工作台1;

[0051]

将齿条放置在阶梯沿1a上后,调节压紧组件3,使得锯条只能够在阶梯沿1a上水平滑动,从而便于铣齿和钝化;

[0052]

调节手动式滚珠丝杆滑台6,使其工作端水平移动,从而使得第一钝化辊组件8和第二钝化辊组件9工作辊能够与齿槽相抵触;

[0053]

工作时,启动铣齿机4和推齿器5,使得推齿器5沿逆齿方向推动齿槽,从而使得锯片在阶梯沿1a上滑动,且铣齿机4工作端朝向齿轮方向移动,从而对齿槽进行打磨,当齿槽打磨完成后,推齿器5继续推动齿槽,从而逐一打磨每个齿槽;

[0054]

而启动双工纵向交互移动架7,使其双工工作端沿纵向反向移动,从而使得第一钝化辊组件8和第二钝化辊组件9沿轴向反向移动,且所述第一钝化辊组件8和第二钝化辊组件9工作辊沿齿条逆齿方向转动,从而使得所述工作辊能够将齿槽打磨钝化,从而避免切削刃上粘连毛刺影响后续处理,且通过第一钝化辊组件8和第二钝化辊组件9反向移动从而对每一个齿槽沿反向打磨两次,从而在减小毛刺的同时避免钝化过度影响其切削性能。

[0055]

如图4所示,可调式限位架2包括有:

[0056]

l型固定支架2a,所述l型固定支架2a等间距设置在阶梯沿1a外侧,所述l型固定支架2a横板设置有垂直于工作台1侧面的条形口2a1;

[0057]

l型滑动支架2b,所述l型滑动支架2b横板底端设置有与条形口2a1限制滑动配合的l型限位板2b1,所述l型限位板2b1横板顶端与阶梯沿1a底面平齐,所述l型限位板2b1横

板底端设置有轴线与工作台1侧面垂直的第一内螺纹固定耳2b2;

[0058]

第一转动座2c,所述第一转动座2c设置在条形口2a1底端两侧;

[0059]

第一丝杆2d,转动设置在第一转动座2c上且与第一内螺纹固定耳2b2同轴螺纹拧接,所述第一丝杆2d外端设置有便于转动的转盘2d1。

[0060]

工作前,转动转盘2d1,使得第一丝杆2d在第一转动座2c上同轴转动,而第一转动座2c与第一内螺纹固定耳2b2同轴螺纹拧接,且l型滑动支架2b通过l型限位板2b1滑动设置在条形口2a1上,从而使得l型滑动支架2b相对l型固定支架2a水平滑动,从而调节l型滑动支架2b纵板内侧与阶梯沿1a纵面距离,从而使得锯条能够在阶梯沿1a上被l型滑动支架2b纵板限制,从而精准铣齿。

[0061]

如图3所示,压紧组件3包括有:

[0062]

工作压紧器3a,设置在工作台1顶端,且其工作端位于阶梯沿1a顶部;

[0063]

u型架3b,开口朝下固定设置在工作压紧器3a工作端;

[0064]

抵接轮3c,转动设置在u型架3b开口处,且工作状态下,所述抵接轮3c抵接在锯条顶端使其不易脱离阶梯沿1a。

[0065]

工作压紧器3a结构较为常见,为能够快速抵接压紧的夹具;当锯条设置在阶梯沿1a上且被可调式限位架2限制时,启动工作压紧器3a,使其工作端通过u型架3b将抵接轮3c抵接在锯条底面,从而使得锯条被限制在阶梯沿1a中而无法脱离工作台1,从而便于铣齿和钝化。

[0066]

如图6所示,双工纵向交互移动架7包括有:

[0067]

l型支架7a,固定设置在手动式滚珠丝杆滑台6工作端;

[0068]

第一丝杆组件7b和第二丝杆组件7c,所述组件并排竖直设置在l型支架7a竖板内侧,第一钝化辊组件8和第二钝化辊组件9分别设置在第一丝杆组件7b和第二丝杆组件7c工作端;

[0069]

第一齿轮7d和第二齿轮7e,所述齿轮同轴向且轴线竖直通过转轴设置在l型支架7a横板上,所述齿轮相互啮合;

[0070]

第一同步带传动机构7f和第二同步带传动机构7g,所述组件输入轴分别与所述齿轮通过第一同步带传动机构7f和第二同步带传动机构7g同步传动连接;

[0071]

第一伺服电机7h,输出轴与第二齿轮7e同轴固定连接。

[0072]

工作前,通过调节手动式滚珠丝杆滑台6使得l型支架7a带动第一钝化辊组件8和第二钝化辊组件9工作端抵接在锯齿上,启动第一伺服电机7h,使其输出轴带动第二齿轮7e同轴固定连接,从而使得第一齿轮7d反向转动,即通过第一同步带传动机构7f和第二同步带传动机构7g带动第一丝杆组件7b和第二丝杆组件7c输出轴反向转动,从而使得所述丝杆组件工作部带动第一钝化辊组件8和第二钝化辊组件9沿纵向反向移动,从而使得第一钝化辊组件8好第二钝化辊组件9工作辊能够对每个齿槽进行两次钝化打磨。

[0073]

如图6所示,第一丝杆组件7b和第二丝杆组件7c上下端均设置有用于防止其工作端滑动过度的行程开关7i。

[0074]

第一丝杆组件7b和第二丝杆组件7c顶端均设置有行程开关7i,使得所述第一丝杆组件7b和第二丝杆组件7c工作端抵接到行程开关7i工作端时,所述丝杆组件工作端反向移动,从而使其工作端能够往复竖直移动。

[0075]

如图8和图9所示,第一钝化辊组件8包括有:

[0076]

固定板8a,设置在第一丝杆组件7b工作端,所述固定板8a外侧设置有轴线竖直的第一固定耳8a1和第二固定耳8a2;

[0077]

毛刷辊8b,同轴转动设置在所述固定耳上;

[0078]

第二伺服电机8c,设置在固定板8a上且其输出轴通过第三同步带传动机构8d与毛刷辊8b一端同步传动连接。

[0079]

启动第二伺服电机8c,使其输出轴通过第三同步带传动机构8d带动毛刷辊8b在第一固定耳8a1和第二固定耳8a2上同轴转动,从而使得毛刷辊8b能够上下往复对齿槽进行钝化打磨,从而实现钝化效果。

[0080]

如图6所示,第二钝化辊组件9与第一钝化辊组件8结构完全相同。

[0081]

第二钝化辊组件9与第一钝化辊组件8结构相同,从而使得第一钝化辊组件8和第二钝化辊组件9相互配合对每个齿槽沿竖直方向反复打磨两次,从而防止打磨过度。

[0082]

如图3所示,抵接轮3c为阻尼轮。

[0083]

抵接轮3c为阻尼轮,从而使得抵接轮3c抵接在锯条顶端不受外力作用时,所述锯条不会发生滑动,从而防止在铣齿过程中锯条滑动而导致铣齿不精准。

[0084]

如图7所示,第一丝杆组件7b包括有:

[0085]

导轨7b1,所述导轨7b1竖直设置在l型支架7a纵板内侧;

[0086]

滑动板7b2,所述滑动板7b2与l型支架7a滑块固定连接,且第一钝化辊组件8设置在滑动板7b2外侧;

[0087]

第二内螺纹固定耳7b3,所述第二内螺纹固定耳7b3轴线竖直固定设置在滑动板7b2内侧;

[0088]

第二转动座7b4,所述第二转动座7b4设置在所述l型支架7a纵板上下端;

[0089]

第二丝杆7b5,所述第二丝杆7b5轴线竖直转动设置在第二转动座7b4上,且所述第二丝杆7b5与第二内螺纹固定耳7b3同轴螺纹拧接;

[0090]

第二丝杆组件7c与第一丝杆组件7b结构完全相同。

[0091]

当第二丝杆7b5在第二转动座7b4上同轴转动时,因第二丝杆7b5与第二内螺纹固定耳7b3同轴螺纹拧接,且滑动板7b2通过导轨7b1滑动设置在l型支架7a上,从而使得滑动板7b2带动第一钝化辊组件8沿竖直方向作升降运动,而第二丝杆组件7c与第一丝杆组件7b结构相同,从而实现往复打磨钝化的效果。

[0092]

如图10所示,第二固定耳8a2一侧设置有半圆开口,固定板8a还包括有与所述半圆开口铰接的半圆卡箍8a3,工作状态下,毛刷辊8b底端转动设置在半圆开口,且转动半圆卡箍8a3使其与半圆开口通过紧固螺栓8a4固定连接。

[0093]

通过拧松紧固螺栓8a4,使得半圆卡箍8a3能够相对第二固定耳8a2半圆开口转动,从而便于快速安装和拆卸毛刷辊8b,从而提高工作效率。

[0094]

本发明的工作原理:

[0095]

本装置通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:

[0096]

步骤一,工作前,转动转盘2d1,使得l型滑动支架2b在l型固定支架2a上滑动,从而调节l型滑动支架2b抵接面与阶梯沿1a纵面距离,使得当锯条水平放置在阶梯沿1a上时,所述l型滑动支架2b抵接面与齿尖存在一定间隙,使得锯条能够在阶梯沿1a上滑动且不易脱

离工作台1;

[0097]

步骤二,将齿条放置在阶梯沿1a上后,调节工作压紧器3a,从而使得抵接轮3c抵接在锯条顶面,使得锯条只能够在阶梯沿1a上水平滑动,从而便于铣齿和钝化;

[0098]

步骤三,调节手动式滚珠丝杆滑台6,使其工作端水平移动,从而使得第一钝化辊组件8和第二钝化辊组件9工作辊能够与齿槽相抵触;

[0099]

步骤四,工作时,启动铣齿机4和推齿器5,使得推齿器5沿逆齿方向推动齿槽,从而使得锯片在阶梯沿1a上滑动,且铣齿机4工作端朝向齿轮方向移动,从而对齿槽进行打磨,当齿槽打磨完成后,推齿器5继续推动齿槽,从而逐一打磨每个齿槽;

[0100]

步骤五,而启动第一伺服电机7h,使得第一丝杆组件7b和第二丝杆组件7c工作端沿纵向反向移动,从而使得第一钝化辊组件8和第二钝化辊组件9沿轴向反向移动,且所述第一钝化辊组件8和第二钝化辊组件9工作辊沿齿条逆齿方向转动,从而使得所述工作辊能够将齿槽打磨钝化,从而避免切削刃上粘连毛刺影响后续处理,且通过第一钝化辊组件8和第二钝化辊组件9反向移动从而对每一个齿槽沿反向打磨两次,从而在减小毛刺的同时避免钝化过度影响其切削性能。

[0101]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1