一种内排屑深孔钻的制作方法

1.本发明属于孔加工领域,具体涉及一种内排屑深孔钻。

背景技术:

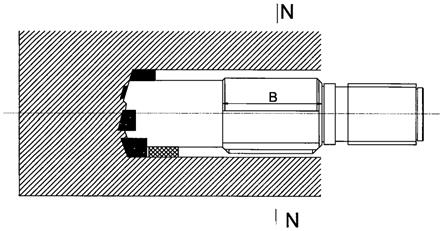

2.深孔加工刀具与普通麻花钻结构不同。深孔刀具包括内排屑深孔钻和外排屑深孔钻。图1是现有内排屑深孔刀具加工原理主视示意图。图2是其侧视示意图。图中1为工件,4为刀体,是空心结构,其上固定有切削刃2和导向条3。5为刀杆(即钻杆),6为输油器。工件1相对于刀具系统旋转。用于冷却、润滑、排屑的油流过刀杆5的外侧,从刀杆的内孔将铁屑排出。

3.传统内排屑深孔刀具具有以下缺点:第一,刀具结构不对称,作用于工件上的切削力的合力不为零,切削力的合力使工件产生变形。大多数深孔零件长径比大,刚度差,所以实际加工出的深孔,其直线度及其它形状与位置误差较大。第二,无自动纠偏能力。当深孔刀具因为工件材料不均匀、外界干扰等因素出现偏斜时,无法纠正刀具偏斜,更难以自动纠偏。第三,两个位于切削刃后部的导向条与已加工孔壁紧密接触,用于导向,但导向条的磨损、失效、都将影响加工精度。导向条与孔壁接触部位的质量缺陷可使刀具走偏。

4.轴承的润滑形式包括动压润滑和静压润滑。静压润滑则利用油泵供应高压液体,使轴颈与轴承孔壁分开。动压滑动轴承工作原理与静压润滑不同,其原理对于深孔加工具有启示作用。动压润滑时,轴颈旋转将润滑油带入轴承摩擦表面,由于润滑油的粘性作用,当达到足够高的相对旋转速度时,润滑油被带入轴和轴瓦配合面间的楔形间隙时,润滑油内的压力上升,形成流体动压效应。因此油膜具有承载能力。动压润滑中,轴颈与轴承孔间必须留有间隙。当轴颈静止时,轴颈处于轴承孔的最低位置,并与轴承孔壁下母线(或轴瓦)接触。此时,两表面间自然形成一个收敛的楔形空间。当轴开始转动时,速度较低,带入轴承间隙中的油量较少。随着转速的增加,轴颈表面的线速度加大,带入楔形空间的油量增加,这时,楔形油膜内产生动压力,使轴颈浮起,轴承内的摩擦阻力仅为液体的内阻力,摩擦系数很小,磨损少。

5.动压润滑原理可以用于深孔加工。

技术实现要素:

6.本发明的目的:提高深孔加工能力和深孔质量。

7.图3是连接式自定心自纠偏内排屑深孔刀具加工原理主视示意图,图4是其侧视示意图,也是图3的k-k视图。图3、图4中1为深孔工件,4为刀体,5为刀杆,6为输油器,7为楔形部分,楔形部分带有2个以上楔形凸起。相邻楔形部分之间有槽,用于流过液体。

8.以下介绍这种内排屑深孔钻自定心、自纠偏的基本机理。

9.图3与图1的最大的区别是:图3中的刀具系统具有一个楔形部分7,且楔形部分7上有4段楔形轮廓或3段楔形轮廓,或其它数量的楔形轮廓(参加其剖视图)。图3、图4是连接式结构,其楔形部分7通过连接方式被安装于深孔刀具系统,比如,楔形部分左端通过螺纹与

钻头体固连,右端通过螺纹与钻杆固连。或者,楔形凸起被制作于圆套上,圆套与刀杆或刀体紧密配合。

10.图4中,k-k视图显示:刀具系统楔形部分7与已加工深孔孔壁形成4个楔形空间。楔形部分7与刀具系统一起相对于深孔工件旋转。切削液因为具有粘性,被拖进4个楔形空间,从大间隙处流入,其压力升高,并形成4个楔形油膜。4个楔形油膜均匀分布,它们作用于楔形部分,犹如3爪卡盘或4爪卡盘夹紧一个工件。均匀分布的油膜作用力使楔形部分连同与之固定连接的刀具系统定位于深孔中心,深孔刀具系统沿着已加工深孔的轴线向前进给。利用已加工出的深孔作为基准,进行导向,加工后续深孔。

11.当楔形部分受到外界干扰,偏离深孔轴线时,各处楔形油膜厚度将发生变化,厚度变小的油膜内将产生更高的压力,它对楔形部分的作用力加大,从而使楔形部分恢复原来位置,同时使油膜恢复原始厚度。上述纠偏过程,因液体特性,随时动态自动进行。

12.本发明创新点如下:

13.1.一种内排屑深孔钻,有刀片、刀体,其特征在于:所述的深孔钻与刀杆相连,深孔钻上有楔形部分,楔形部分上沿圆周分布有2个或2个以上楔形凸起,楔形凸起最大直径小于或等于被加工深孔直径,楔形凸起顶部与深孔内壁的单边间隙大于0毫米或等于0毫米;楔形凸起与被加工孔壁形成楔形空间,当刀具系统相对于工件旋转时,液体被带入楔形空间,使液体的压力升高;液体从大间隙流入,从小间隙流出,或沿刀具系统轴线方向泄漏;一部分来自液压泵的液体流过相邻楔形凸起之间的槽,流入切削部位,然后流出,流出时携带铁屑排出;所述的深孔钻的自定心力是可以调节的或不可以调节;自定心力可以调节时,所述的深孔钻有电式或磁式或机械式自定心力调节装置,或精密调节装置与一般调节装置,楔形凸起的位置或姿态发生变化,楔形轮廓与孔内壁之间的间隙发生变化,液膜厚度发生变化,液体对楔形轮廓的作用力发生变化;楔形部分是独立制作的零件,有用于连接的结构,被安装于刀体和刀杆;或者,楔形凸起被制作于圆套上,圆套与刀杆或刀体紧密配合。

14.2.一种内排屑深孔钻,有刀片、刀体,其特征在于:所述的深孔钻与刀杆相连,深孔钻上有楔形部分,楔形部分上沿圆周分布有2个或2个以上楔形凸起,楔形凸起最大直径小于或等于被加工深孔直径,楔形凸起顶部与深孔内壁的单边间隙大于0毫米或等于0毫米;楔形凸起与被加工孔壁形成楔形空间,当刀具系统相对于工件旋转时,液体被带入楔形空间,使液体的压力升高;液体从大间隙流入,从小间隙流出,或沿刀具系统轴线方向泄漏;一部分来自液压泵的液体流过相邻楔形凸起之间的槽,流入切削部位,然后流出,流出时携带铁屑排出;所述的深孔钻的自定心力是可以调节的或不可以调节;自定心力可以调节时,所述的深孔钻有电式或磁式或机械式自定心力调节装置,或精密调节装置与一般调节装置,楔形凸起的位置或姿态发生变化,楔形轮廓与孔内壁之间的间隙发生变化,液膜厚度发生变化,液体对楔形轮廓的作用力发生变化;楔形部分与刀体是整体式结构。

15.3.根据创新点1或2所述的一种内排屑深孔钻,其特征在于楔形凸起部分的楔形轮廓曲线是圆,或椭圆,或阿基米德螺旋线,或渐开线,或摆线,或双曲线,或抛物线、或概率曲线、或直线,或箕舌线、或蔓叶线、或笛卡尔叶形线、或心形线、或对数螺线、或双曲螺线、或双纽线、或玫瑰线,或以上线的组合。

16.4.根据创新点1或2所述的一种内排屑深孔钻,其特征在于楔形凸起部分的楔形轮廓是曲面,将曲面方程代入雷诺方程或纳维-斯托克斯方程计算液体对楔形轮廓的作用力

时,积分过程能够获得解析解,或采用数值计算方法时,具有收敛性和稳定性。

17.5.根据创新点1或2所述的一种内排屑深孔钻,其特征在于,所述的刀片为对称布置或不对称布置;所述的液体为油或其它液体,经过滤网过滤、或离心力过滤,或磁性方法过滤。

18.6.根据创新点1或2所述的一种内排屑深孔钻,其特征在于:楔形凸起或者调节垫块与定位件接触,调节定位件的位置,则楔形凸起沿圆周具有不同位置,同时,楔形凸起顶面与深孔内壁的间隙发生变化;改变调节垫块沿圆周方向的位置,则楔形凸起在空间发生变化。

19.7.根据创新点1或2所述的一种内排屑深孔钻,其特征在于:自定心力调节装置包括定位件,螺杆、支座;螺杆上有两段螺纹,分别与定位件和支座上的螺纹相配合;支座和定位件上的螺纹的导程不同,分别为l1、l2;螺杆上相配合的两段螺纹的导程分别是l1、l2,螺纹的旋转方向相同;支座固定于相邻的两个楔形凸起之间的槽内;定位件可以沿支座的限定表面移动,但其绕螺杆轴线旋转的自由度被限制;使螺杆旋转θ角,则螺杆相对于支座移动的距离是:θl1/2π;定位件相对于螺杆反向移动距离为θl2/2π;定位件相对于固定的支座移动的距离为:d=θl1/2π-θl2/2π=(l

1-l2)θ/2π。

20.8.根据创新点1或2所述的一种内排屑深孔钻,其特征在于,楔形凸起的顶部的材料与热处理要求与楔形凸起主体的材料与热处理要求相同或不同;楔形凸起的顶部有涂层或硬质合金或没有涂层、硬质合金;所述的深孔钻用于深孔加工或浅孔加工;用于钻孔,或扩孔。

21.9.根据创新点1所述的一种内排屑深孔钻,其特征在于,楔形部分通过其两端的螺纹分别连接钻头与刀杆。

22.10.根据创新点2所述的一种内排屑深孔钻,其特征在于:楔形部分的主体与刀体材料相同,与刀体来源于同一个毛坯,与刀体具有一个或一个以上相同的设计基准,加工工艺基准;楔形部分位于刀片和刀体上用于连接刀杆的螺纹之间。

23.为了说明本申请,需要进一步阐述以下内容。

24.1、轴承动压润滑原理中,轴的直径一定小于轴承内孔的直径。相关文献介绍了间隙的选择原则。此前,本发明人受此影响,认为楔形部分的最大直径必须小于所加工深孔的直径,即楔形部分与已加工深孔内壁之间必须具有间隙。现在,本发明人认为:楔形部分的最大直径可以等于所加工深孔的直径,即楔形部分与已加工深孔内壁之间的最小间隙可以很小,甚至可以等于零。这是一个突破,具有以下特点:第一,可以获得的液体的力量大。第二,自定心精度高、自纠偏效果好。第三,对于最小间隙为零的情况,该部位接近于点接触,接触线短,面积小,加之有油液,不会影响刀具系统相对于工件的相对旋转。第四,最小间隙为零时,楔形油膜内的压力很高,但不会引起爆炸。这时,液体从大间隙流入后,虽然不能沿圆周方向流出,但液体可以沿深孔轴向方向泄漏。第五,对于最小间隙为零的部位,加工过程中,会有磨损,出现间隙。出现间隙后,液体压力相应下降,间隙越大,液体压力下降越大。因此,楔形凸起应经过耐磨处理。

25.2、图3、图4所表示的方案,其特点是:只要单独设计、制作一个楔形部分,即可以在现有设备、在现有加工过程中实施自定心、自导向、自纠偏方案。楔形部分的左端、右端分别以螺纹与现有钻头、刀杆相连接。

26.3、图5是整体式自定心自纠偏内排屑深孔刀具主视示意图,图6是其侧视示意图。图5、图6的工作原理与图3、图4基本相同。不同之处在于,图5、6的楔形部分与刀体是整体式结构。楔形部分的主体与刀体材料相同,与刀体来源于同一个毛坯。与刀体具有一个或一个以上相同的设计基准,加工工艺基准。其优点是:不需要单独制造楔形部分,因此,深孔刀具系统的装配误差小,有利于提高加工精度。

27.4、带有楔形凸起的刀具适用于粗、精加工。对于精度要求很低的深孔,如果采用现有深孔刀具能保证精度,可仍然采用现有深孔刀具。毕竟,相比较而言,有楔形凸起的刀具,本身的价格会高一些。

28.5、在轴承动压润滑中,轴颈是圆,轴承上与轴颈相配合的部位也是圆。此前,本发明人参照这一设计方案,将楔形凸起的轮廓设计为圆弧,但是,采用这种轮廓时,计算油膜作用力难度大。在濮良贵主编的《机械设计》(第八版)明确指出,计算油膜作用力的积分十分困难。因此,在本申请中,楔形凸起的轮廓采用圆弧或阿基米德螺旋线,或者,采用这样的轮廓:将曲面方程代入雷诺方程或斯托克斯方程计算液体对楔形轮廓的作用力时,积分过程能够获得解析解,或者采用数值计算方法时,计算具有收敛性和稳定性。

29.6、多数深孔刀具在结构上是不对称的。而采用自定心、自导向、自纠偏原理后,刀片可以对称布置。不对称刀具,如果旋转速度很高,则振动噪音大,因此,难以适应高速加工。采用对称刀具,则刀具的旋转速度可以很高,对于提高加工效率,意义重大,也利于获得更合适的切削速度,以提高加工质量。

30.7、切削液是油液或其它具有一定粘度的液体,应该经过滤网过滤、或离心力过滤,或磁性方法过滤。借助离心力、磁力去除切削液的杂质。

31.8、深孔钻的自定心力,即液体作用力是可以调节的或不可以调节;可以通过电致伸缩器或磁致伸缩器的方法调节,也可以通过调节楔形凸起沿圆周方向的位置或其空间姿态进行调节。图7是自定心力调节示意图,适用于连接式楔形部分或整体式楔形部分。楔形凸起的端面或者调节垫块的端面与定位件接触。因此,定位件的位置决定了楔形凸起或垫块的位置。调节定位件的左右位置,则楔形凸起沿圆周具有不同位置,同时,楔形凸起顶面与深孔内壁的间隙也发生变化。改变调节垫块沿圆周方向的位置,则楔形凸起在空间的姿态将发生变化。楔形凸起沿圆周的位置或其空间姿态发生变化,都将使油膜厚度发生变化、油膜对楔形凸起的作用力发生变化。可以调节的楔形凸起在其位置或姿态被调定后,在深孔加工开始前,利用现有技术直接被安装于刀具系统中,或者经过调节垫块被安装于刀具系统中。图7所示自定心力调节装置除了定位件,还有螺杆、支座,是一种精密调整装置。使螺杆旋转θ角,由于支座是固定的,因此螺杆相对于支座移动的距离是:θl1/2π。定位件也通过螺纹与螺杆相配合,由于定位件只能移动,不能旋转,因此,定位件相对于螺杆反向移动距离为θl2/2π。由此得到定位件相对于固定的支座移动的距离为:d=θl1/2π-θl2/2π=(l

1-l2)θ/2π。当l1、l2相差很小时,d的值可以很小,因此,楔形凸起的位置或姿态的变化可以很小,即,油膜的厚度变化可以很小,油膜对楔形凸起的作用力的变化可以很小。因此可以实现对定心力的精密控制。依据上述精密调节原理,可以获得一般调节装置,即粗略调节装置。也容易得到电、磁式调整装置,即利用电、磁,使楔形凸起的位置和姿态发生变化。

32.本发明的有益效果:

33.楔形部分与已加工深孔内壁之间的最小间隙可以很小,可以等于零,所获得的液

体的力量大,自定心精度高、自纠偏效果好。最小间隙为零时,楔形油膜内的压力很高,但不会引起爆炸,液体可以沿深孔轴向方向泄漏。

34.当楔形部分是独立制作的零件时,通过螺纹连接,能方便地将其安装于刀体和刀杆。楔形部分的主体与刀体是整体结构时,安装方便,刀具系统本身精度高。

35.楔形凸起的轮廓采用阿基米德螺旋线,或者其它优选的轮廓。计算液体对楔形轮廓的作用力时,积分过程能够获得解析解,或者采用数值计算方法时,计算具有收敛性和稳定性。

36.刀具系统相对旋转速度可以提高,切削液能保持清洁。

37.深孔钻能用于深孔加工或浅孔加工;能用于钻孔,或扩孔。液体作用力估算容易、可靠。最终以更新的技术方案,提高深孔加工精度和质量。

附图说明

38.图1为现有内排屑深孔钻加工原理主视示意图。

39.图2为现有内排屑深孔钻加工原理剖视示意图。

40.图3为连接式楔形部分工作原理主视示意图。

41.图4为连接式楔形部分工作原理剖视示意图。

42.图5为整体式楔形部分工作原理主视示意图。

43.图6为整体式楔形部分工作原理剖视示意图。

44.图7为自定心力调节示意图。

45.图中:1-工件,2-切削刃,3-导向条,4-刀体,5-刀杆,6-输油器,7-楔形部分,8-楔形凸起,9-调整垫块端面,10-楔形凸起端面,11-定位块端面,12-定位块,13-限定表面,14-螺杆,15-支座。

具体实施方式

46.以下对实施方式作进一步说明,具体实施方式不对本申请做任何限制。

47.1、楔形部分是连接式结构或整体式结构。

48.2、液体作用力通过机械、或电、或磁的方式调节。

49.3、楔形凸起部分的楔形轮廓是圆,或阿基米德螺旋面、或其它曲线。

50.4、刀片为对称布置或不对称布置;液体为油或其它液体,经过滤网过滤、或离心力过滤,或磁性方法过滤。

51.5、楔形凸起或者调节垫块与定位件接触。

52.6、楔形凸起的顶部的材料与热处理要求与楔形凸起主体的材料与热处理要求相同或不同;楔形凸起的顶部有涂层或硬质合金或没有涂层、硬质合金;所述的深孔钻用于深孔加工或浅孔加工;用于钻孔,或扩孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1