一种超声波熔接结构的制作方法

[0001]

本发明涉及一种超声波熔接结构。

背景技术:

[0002]

现有技术的超声波熔接结构如图15、图16所示,上盖1’上设置有上平面2’,下盖3’上设置有下平面4’。当上盖1’与下盖3’装配时,会在上平面2’、下平面4’之间利用一超声熔接线或是熔接点的方式完成熔接,进而实现上盖1’与下盖3’的固定装配。但是,由于上平面2’和下平面4’的表面均为水平设置,因此二者的超声波焊接效果较差;当上盖1’与下盖3’使用时间长、或遇到震动、或跌落等撞击时,上平面2’和下平面4’的熔接处就会很容易出现开裂或脱离问题,影响上盖1’与下盖3’之间的装配稳定性和使用寿命。因此,有必要进一步改进

技术实现要素:

[0003]

本发明的目的旨在提供一种超声波熔接结构,以克服现有技术中平面超声波焊接效果差,装配不稳定的不足之处。

[0004]

按此目的设计的一种超声波熔接结构,包括第一壳体和第二壳体,其特征在于:第一壳体上设置有第一侧向依靠部,第二壳体上设置有第二侧向依靠部;所述的第一壳体通过第一侧向依靠部与第二壳体的第二侧向依靠部相互过盈嵌接;所述的第一侧向依靠部与第二侧向依靠部之间在第一、第二壳体过盈嵌接后通过超声波相互熔接,以实现第一壳体与第二壳体之间的侧向熔接固定。

[0005]

所述第一侧向依靠部倾斜式或竖直式设置在第一壳体上;所述的第二侧向依靠部倾斜式或竖直式设置在第二壳体上;所述的第一壳体通过第一侧向依靠部倾斜式或竖直式过盈嵌设在第二壳体的第二侧向依靠部上。

[0006]

所述第一侧向依靠部倾斜式设置在第一壳体上;所述的第二侧向依靠部倾斜式设置在第二壳体上;其中,第一侧向依靠部的倾斜方向与第二侧向依靠部的倾斜方向相互对应。

[0007]

所述第一壳体上设置有第一开口,第一侧向依靠部环形倾斜设置在第一开口的内侧或外侧;所述的第二壳体上设置有第二开口,第二侧向依靠部环形倾斜设置在第二开口的内侧或外侧。

[0008]

所述第一侧向依靠部环形倾斜设置在第一开口的内侧;所述第二侧向依靠部环形倾斜设置在第二开口的外侧;其中,第一侧向依靠部倾斜设置的方向与第二侧向依靠部倾斜设置的方向相互平行、且二者的倾斜角度分别与垂直方向形成0.5度至15度夹角。

[0009]

所述述第一壳体上设置有第一定位台阶,第二壳体上设置有第二定位台阶;所述的第一壳体在装配时通过第一定位台阶定位作用在第二壳体的第二定位台阶上。

[0010]

所述第一定位台阶位于第一侧向依靠部外侧或内侧、且环形设置在第一开口上;所述的第二定位台阶位于第二侧向依靠部外侧或内侧、且环形设置在第二开口上。

[0011]

所述第一侧向依靠部表面呈平面状,或者,第一侧向依靠部表面环形设置有台阶位,或者,第一侧向依靠部表面环形设置有波浪位,或者,第一侧向依靠部表面环形设置有多边形位。

[0012]

所述第二侧向依靠部表面呈平面状,或者,第二侧向依靠部表面环形设置有台阶位,或者,第二侧向依靠部表面环形设置有波浪位,或者,第二侧向依靠部表面环形设置有多边形位。

[0013]

本发明通过上述结构的改良,分别在第一、第二壳体上设置有第一侧向依靠部和第二侧向依靠部。在装配时,第一壳体通过第一侧向依靠部与第二壳体的第二侧向依靠部相互过盈嵌接,由于第一壳体与第二壳体之间为相互过盈嵌接,因此能提高二者的装配稳定性,使二者装配后能实现一定的牢固性,方便第一壳体与第二壳体的后续加工固定。

[0014]

第一侧向依靠部与第二侧向依靠部之间在第一、第二壳体过盈嵌接后通过超声波相互熔接,从而实现第一壳体与第二壳体之间的侧向熔接固定。当第一壳体与第二壳体在超声波闭合过程中,第一侧向依靠部与第二侧向依靠部之间的接触会产生摩擦热从而相互熔化,便于第一壳体与第二壳体之间熔接;当超声波退去后,第一侧向依靠部与第二侧向依靠部之间就会熔接并固定在一起,从而确保第一壳体与第二壳体之间的稳固装配。

[0015]

由于第一侧向依靠部与第二侧向依靠部之间采用了侧向熔接试进行固定,所以能在二者之间形成多处的熔接位置,熔接后第一壳体与第二壳体至少会有一个侧面和一个水平面是紧密贴合,中间不会有间隙,所以当使用时间长、或遇到震动、或跌落等撞击时,不会导致错位,而第一壳体与第二壳体之间因侧面和平面的紧密熔接不会出现开裂或脱离问题,从而提高第一壳体与第二壳体之间的装配稳定性和使用寿命。

[0016]

同时,第一侧向依靠部与第二侧向依靠部之间的过盈熔接配合,其熔接固定力和脱离的摩擦力足以阻止第一壳体与第二壳体的开裂脱离,使第一侧向依靠部和第二侧向依靠部之间形成一定的防开裂、防退位效果,其配合侧向熔接的使用能大大增加第一壳体与第二壳体之间的装配牢固性,进而确保第一、第二壳体装配后不会出现任何的开裂或脱离问题,进一步地延长使用寿命。

[0017]

综合而言,其具有结构简单合理、装配牢固、生产效率高、使用寿命长、制造成本低、易生产、易实现等特点,且可广泛地应用于充电设备、家电产品、工业制品等构件的固定,使用范围广,实用性强。

附图说明

[0018]

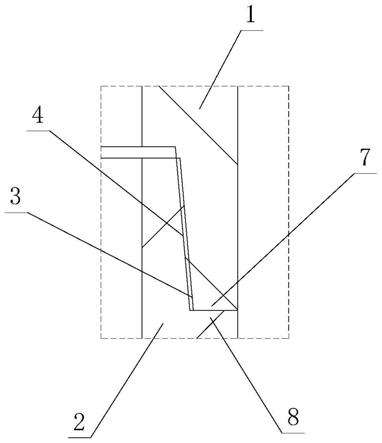

图1为本发明第一实施例的装配结构示意图。

[0019]

图2、图3为本发明第一实施例的分解结构示意图。

[0020]

图4为本发明第一实施例的剖视分解结构示意图。

[0021]

图5为本发明第一实施例的剖视装配结构示意图。

[0022]

图6为图4中的a处放大结构示意图。

[0023]

图7为图4中的b处放大结构示意图。

[0024]

图8为图5中的c处放大结构示意图。

[0025]

图9为本发明第一实施例的第二侧向依靠部另一应用例结构示意图。

[0026]

图10为本发明第一实施例的第二侧向依靠部另一应用例与第一侧向依靠部装配

结构示意图。

[0027]

图11为本发明第二实施例的第一侧向依靠部结构示意图。

[0028]

图12为本发明第二实施例的第一侧向依靠部与第二侧向依靠部装配结构示意图。

[0029]

图13为本发明第三实施例的第一侧向依靠部结构示意图。

[0030]

图14为本发明第三实施例的第一侧向依靠部与第二侧向依靠部装配结构示意图。

[0031]

图15、图16为现有技术的超声波熔接结构示意图。

具体实施方式

[0032]

下面结合附图及实施例对本发明作进一步描述。

[0033]

第一实施例

[0034]

参见图1-图10,本超声波熔接结构,包括第一壳体1和第二壳体2,第一壳体1上设置有第一侧向依靠部3,第二壳体2上设置有第二侧向依靠部4;所述的第一壳体1通过第一侧向依靠部3与第二壳体2的第二侧向依靠部4相互过盈嵌接。

[0035]

分别在第一、第二壳体上设置有第一侧向依靠部3和第二侧向依靠部4。在装配时,第一壳体1通过第一侧向依靠部3与第二壳体2的第二侧向依靠部4相互过盈嵌接,由于第一壳体1与第二壳体2之间为相互过盈嵌接,因此能提高二者的装配稳定性,使二者装配后能实现一定的牢固性,方便第一壳体1与第二壳体2的后续加工固定。

[0036]

第一侧向依靠部3与第二侧向依靠部4之间在第一、第二壳体过盈嵌接后通过超声波相互熔接,以实现第一壳体1与第二壳体2之间的侧向熔接固定。

[0037]

具体地讲,当第一壳体1与第二壳体2在超声波闭合过程中,第一侧向依靠部3与第二侧向依靠部4之间的接触会产生摩擦热从而相互熔化,便于第一壳体1与第二壳体2之间熔接;当超声波退去后,第一侧向依靠部3与第二侧向依靠部4之间就会熔接并固定在一起,从而确保第一壳体1与第二壳体2之间的稳固装配。

[0038]

其中,第一侧向依靠部3倾斜式或竖直式设置在第一壳体1上;所述的第二侧向依靠部4倾斜式或竖直式设置在第二壳体2上;所述的第一壳体1通过第一侧向依靠部3倾斜式或竖直式过盈嵌设在第二壳体2的第二侧向依靠部4上。

[0039]

具体地讲,本实施例的第一侧向依靠部3倾斜式设置在第一壳体1上;所述的第二侧向依靠部4倾斜式设置在第二壳体2上;其中,第一侧向依靠部3的倾斜方向与第二侧向依靠部4的倾斜方向相互对应,以实现第一侧向依靠部3与第二侧向依靠部4之间的过盈式嵌设配合。

[0040]

第一侧向依靠部3与第二侧向依靠部4之间的倾斜嵌设作用会改变第一壳体1、第二壳体2的受力方向,使第一壳体1与第二壳体2之间会形成侧向摩擦力,该侧向摩擦力会抵消第一壳体1与第二壳体2之间的相对作用力,能进一步地保证第一壳体1与第二壳体2在装配时不会出现撑开或开裂问题,进而降低第二壳体1与第一壳体2装配难度,提高装配稳定性。

[0041]

如图6、图7所示,第一侧向依靠部3与第二侧向依靠部4之间呈平面状相互接触。

[0042]

即第一侧向依靠部3表面呈平面状,第二侧向依靠部4表面同样呈平面状,二者通过平面状的表面相互接触、且利用超声波相互熔接。

[0043]

除此之处,如图9、图10所示,第一侧向依靠部3表面呈平面状,第二侧向依靠部4表

面环形设置有台阶位9,二者通过平面状的表面及台阶位9相互接触、且利用超声波相互熔接。利用上述的平面状的表面及台阶位9相互接触,能提高第一侧向依靠部3与第二侧向依靠部4的接触摩擦力,进一步地提高二者的装配稳定性。

[0044]

第一壳体1上设置有第一开口5,第一侧向依靠部3环形倾斜设置在第一开口5的内侧或外侧;所述的第二壳体2上设置有第二开口6,第二侧向依靠部4环形倾斜设置在第二开口6的内侧或外侧。

[0045]

进一步地讲,第一侧向依靠部3环形倾斜设置在第一开口5的内侧;所述第二侧向依靠部4环形倾斜设置在第二开口6的外侧;其中,第一侧向依靠部3倾斜设置的方向与第二侧向依靠部4倾斜设置的方向相互平行、且二者的倾斜角度分别与垂直方向形成0.5度至15度夹角。

[0046]

为了便于装配,述第一壳体1上设置有第一定位台阶7,第二壳体2上设置有第二定位台阶8;所述的第一壳体1在装配时通过第一定位台阶7定位作用在第二壳体2的第二定位台阶8上。

[0047]

第一定位台阶7位于第一侧向依靠部3外侧或内侧、且环形设置在第一开口5上;所述的第二定位台阶8位于第二侧向依靠部4外侧或内侧、且环形设置在第二开口6上。

[0048]

上述的第一定位台阶7与第二定位台阶8之间相互抵靠、且相互侧向式超声波相互熔接。当侧向熔接时,第一壳体1且形成下压力作用在第二壳体2上,使第一定位台阶7平面贴合式抵靠在第二定位台阶8上,进而保证第一壳体1和第二壳体2之间装配后不会出现错位移位的现象。

[0049]

由于第一侧向依靠部3与第二侧向依靠部4之间采用了侧向熔接试进行固定,所以能在二者之间形成多处的熔接位置,熔接后第一壳体1与第二壳体2至少会有一个侧面和一个水平面是紧密贴合,中间不会有间隙,所以当使用时间长、或遇到震动、或跌落等撞击时,不会导致错位,而第一壳体1与第二壳体2之间因侧面和平面的紧密熔接不会出现开裂或脱离问题,从而提高第一壳体1与第二壳体2之间的装配稳定性和使用寿命。

[0050]

同时,第一侧向依靠部3与第二侧向依靠部4之间的过盈熔接配合,其熔接固定力和脱离的摩擦力足以阻止第一壳体1与第二壳体2的开裂脱离,使第一侧向依靠部3和第二侧向依靠部4之间形成一定的防开裂、防退位效果,其配合侧向熔接的使用能大大增加第一壳体1与第二壳体2之间的装配牢固性,进而确保第一、第二壳体装配后不会出现任何的开裂或脱离问题,进一步地延长使用寿命。

[0051]

第二实施例

[0052]

参见图11、图12,本超声波熔接结构,其不同于第一实施例之处在于:第一侧向依靠部3表面环形设置有波浪位10,第二侧向依靠部4表面呈平面状,二者通过平面状的表面及波浪位10相互接触、且利用超声波相互熔接。利用上述的平面状的表面及波浪位10相互接触,能提高第一侧向依靠部3与第二侧向依靠部4的接触摩擦力,进一步地提高二者的装配稳定性。

[0053]

其它未述部分同第一实施例。

[0054]

第三实施例

[0055]

参见图13、图14,本超声波熔接结构,其不同于第一实施例之处在于:第一侧向依靠部3表面环形设置有多边形位11,本实施例的多边形位11为梯形,第二侧向依靠部4表面

呈平面状,第一侧向依靠部3与第二侧向依靠部4之间通过平面状的表面及波浪位10相互接触,能提高二者的接触摩擦力,进一步地提高二者的装配稳定性。

[0056]

其它未述部分同第一实施例。

[0057]

上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1