一种800MPa级高强水电用钢的焊接方法与流程

本发明涉及高强钢的焊接技术领域,尤其涉及一种800mpa级高强水电用钢的焊接方法(不包含在其他类目中的金属加工;使用保护气体的电弧焊接)。

背景技术:

随着国内水电站水轮发电机组单机容量愈来愈大,如白鹤滩水电站单机容量已达1000mw,蜗壳材料已提高至800mpa级高强度,厚度主要为50~125mm之间。钢板厚度大,因此焊接工程量较大,为提高焊接效率,需研究开发适合蜗壳制造焊接的高效率焊接方法。相对于600-700mpa的钢,800mpa级高强水电用钢由于冷裂纹敏感性系数较大,焊接时更容易出现冷裂纹、夹渣、未熔合问题。尤其在这种厚度较大的情况下,这些问题更加严重。

技术实现要素:

本发明要解决的技术问题是克服现有技术的不足,提供一种焊缝焊接性能好的800mpa级高强水电用钢的焊接方法。

本申请中所述的“800mpa级高强水电用钢”为厚度为50mm左右、抗拉强度为770mpa~930mpa、屈服强度大于690mpa,或者厚度为125mm左右、抗拉强度为740mpa~900mpa、屈服强度大于650mpa,且延伸率均大于15%,-40℃冲击吸收功大于100j的钢。

为解决上述技术问题,本发明采用以下技术方案:

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在高强水电用钢的待对接焊接处开设不对称的x型坡口或双u型坡口,对高强水电用钢进行预热,预热至100~150℃之间;

s2、焊接:以氩气和二氧化碳气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接,焊接时:焊接电流为140a~165a,焊接电压为23v~26v,焊接速度为70~100mm/min,焊接线能量为22~35kj/cm;

s3、焊后处理:对高强水电用钢焊缝进行后热消氢处理。

作为对上述技术方案的进一步改进:

所述高强水电用钢的化学成分及质量百分数为:c≤0.09,0.50≤ni≤1.50,si≤0.50,0.70≤mn≤1.50,p≤0.015,s≤0.005,cr≤0.60,mo≤0.70,cu≤0.50,v≤0.050,b≤0.004;或

所述高强水电用钢的化学成分及质量百分数为:c≤0.11,0.80≤ni≤1.80,si≤0.50,0.70≤mn≤1.50,p≤0.015,s≤0.005,cr≤0.60,mo≤0.70,cu≤0.50,v≤0.050,b≤0.004。

所述步骤s1中,所述不对称x型坡口或双u型坡口的钝边为2~3mm,间隙为3mm,所述不对称x型坡口或u型坡口的上坡口和下坡口的厚度比为a,1<a<2。

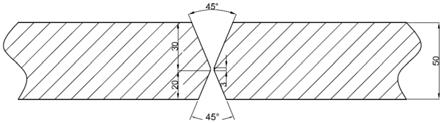

当采用不对称x型坡口时,坡口角度为40°~60°。

当采用不对称双u型坡口时,坡口角度为16°~24°。

所述步骤s2中,焊接时先正面焊接4~5层后进行背缝清根,再进行背面焊接,根据焊接时的变形情况交替焊接正背缝直至焊接完成。

所述焊丝的化学成分及质量百分数为c≤0.09,1.90≤ni≤2.60,0.20≤si≤0.55,1.40≤mn≤1.90,p≤0.020,s≤0.020,cr≤0.50,0.25≤mo≤0.60,cu≤0.35。

所述焊后处理的温度为180℃~280℃。

与现有技术相比,本发明的优点在于:

本申请采用的焊接方法,通过坡口、预热、焊接参数及焊接后处理,有效的保证了焊接质量,确保了焊接接头各区域-40℃冲击韧性大于47j,焊缝-40℃akv冲击吸收功平均值q1为90~110j,热影响区40℃akv冲击吸收功平均值q2为210~240j,抗拉强度为800~810mpa,满足标准值的要求。

附图说明

图1是x型坡口示意图。

图2是双u型坡口示意图。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

实施例1

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在基材的待对接焊接处开设焊接坡口,对高强水电用钢进行预热,预热温度为105℃,层间温度为100℃~170℃之间。

基材:50mm厚800mpa级别sx780cf高强水电用钢,抗拉强度为811mpa,调质态,焊接钢板组合为50mm+50mm。试板尺寸为400mm×300mm×50mm,焊接坡口采用不对称x型坡口,坡口尺寸见图1所示。相对于对称的坡口,本发明采用不对称的坡口,便于焊接变形的控制,且上下坡口的角度为45°~60°,便于施焊,。本实施例中,钝边为3mm,间隙为3mm,上坡口的厚度为27mm,下坡口的厚度为20mm,在其他实施例中,上坡口和下坡口的厚度比为a,1<a<2。

本申请中,预热温度在100~150℃,预热温度过低,焊缝会产生焊接冷裂纹、未熔合、夹渣等焊接缺陷,同时不能保证焊缝的机械性能。

s2、焊接:以80%氩气和20%二氧化碳气体混合气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接。

焊丝:气体保护焊丝直径为φ1.2mm,熔敷金属的力学性能为rel:700mpa,rm:820mpa,a:18%,-40℃akv冲击吸收功100j。

焊接工艺:采用熔化电极气体保护焊进行50mm厚钢板焊接,其工艺参数为:焊接电流140a,焊接电压23v,焊接速度80mm/min,焊接线能量24.1kj/cm,保护气体为80%ar+20%co2。

s3、焊后处理:立即在200℃左右温度下对高强水电用钢进行后热消氢处理,时间为2h。后热处理也能进一步避免焊缝出现焊接冷裂纹等焊接缺陷。

测试焊接后高强水电用钢的焊接接头性能:接头抗拉强度为810mpa,断裂位置为焊缝,焊缝-40℃akv冲击吸收功平均值q1为104j,热影响区40℃akv冲击吸收功平均值q2为230j。

实施例2

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在基材的待对接焊接处开设焊接坡口,对高强水电用钢进行预热,预热温度为100℃,层间温度为100℃~170℃之间。

基材:50mm厚800mpa级别sx780cf高强水电用钢,抗拉强度为815mpa,调质态,焊接钢板组合为50mm+50mm。试板尺寸为400mm×300mm×50mm,焊接坡口采用不对称x型坡口,坡口尺寸见图1所示。

s2、焊接:以80%氩气和20%二氧化碳气体混合气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接。

焊丝:气体保护焊丝直径为φ1.2mm,熔敷金属的力学性能为rel:700mpa,rm:820mpa,a:18%,-40℃akv冲击吸收功100j。

焊接工艺:采用熔化电极气体保护焊进行50mm厚钢板焊接,其工艺参数为:焊接电流165a,焊接电压25v,焊接速度70mm/min,焊接线能量35kj/cm,保护气体为80%ar+20%co2,预热温度为100℃,层间温度为100℃~170℃之间。

s3、焊后处理:立即在200℃左右温度下对高强水电用钢进行后热消氢处理,时间为2h。

测试焊接后高强水电用钢的焊接接头性能:其接头抗拉强度为806mpa,断裂位置为焊缝,焊缝-40℃akv冲击吸收功平均值q1为103j,热影响区40℃akv冲击吸收功平均值q2为234j。此例表明,焊接线能量为35kj/cm时,能保证焊缝的机械性能满足标准要求。

实施例3

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在基材的待对接焊接处开设焊接坡口,对高强水电用钢进行预热,预热温度为106℃,层间温度为100℃~170℃之间。

基材:125mm厚800mpa级别sx780cf高强水电用钢,抗拉强度为815mpa,调质态,焊接钢板组合为125mm+125mm。试板尺寸为400mm×300mm×125mm,焊接坡口采用不对称u型坡口,坡口尺寸见图2所示。本实施例的坡口角度为18°,间隙和钝边均为3mm,上坡口的厚度为65mm,坡口底部过渡半径为8mm,下坡口的厚度为57mm,在其他实施例中,坡口角度为16°~24°,均可取得相同或相似的技术效果。

s2、焊接:以80%氩气和20%二氧化碳气体混合气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接。

焊丝:气体保护焊丝直径为φ1.2mm,熔敷金属的力学性能为rel:700mpa,rm:820mpa,a:18%,-40℃akv冲击吸收功100j。

焊接工艺:采用熔化电极气体保护焊进行125mm厚钢板焊接,其工艺参数为:焊接电流155a,焊接电压24v,焊接速度100cm/min,焊接线能量22.3kj/cm,保护气体为80%ar+20%co2,预热温度为106℃,层间温度为100℃~170℃之间。

s3、焊后处理:立即在200℃左右温度下对高强水电用钢进行后热消氢处理,时间为3h。

测试焊接后高强水电用钢的焊接接头性能:其接头抗拉强度为810mpa,断裂位置为焊缝,焊缝-40℃akv冲击吸收功平均值q1为101j,热影响区40℃akv冲击吸收功平均值q2为212j。

实施例4

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在基材的待对接焊接处开设焊接坡口,对高强水电用钢进行预热,预热温度为110℃,层间温度为100℃~170℃之间。

基材:125mm厚800mpa级别sx800cf高强水电用钢,抗拉强度为815mpa,调质态,焊接钢板组合为125mm+125mm。试板尺寸为400mm×300mm×125mm,焊接坡口采用不对称u型坡口,坡口尺寸见图2所示。

s2、焊接:以80%氩气和20%二氧化碳气体混合气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接。

焊丝:气体保护焊丝直径为φ1.2mm,熔敷金属的力学性能为rel:700mpa,rm:820mpa,a:18%,-40℃akv冲击吸收功100j。

焊接工艺:采用熔化电极气体保护焊进行125mm厚钢板焊接,其工艺参数为:焊接电流165a,焊接电压26v,焊接速度75cm/min,焊接线能量34.3kj/cm,保护气体为80%ar+20%co2,预热温度为110℃,层间温度为100℃~170℃之间。

s3、焊后处理:立即在200℃左右温度下对高强水电用钢进行后热消氢处理,时间为3h。

测试焊接后高强水电用钢的焊接接头性能:其接头抗拉强度为805mpa,断裂位置为焊缝,焊缝-40℃akv冲击吸收功平均值q1为95j,热影响区40℃akv冲击吸收功平均值q2为220j。

对比例5

一种800mpa级高强水电用钢的焊接方法,包括以下步骤:

s1、焊前准备:在基材的待对接焊接处开设焊接坡口,对高强水电用钢进行预热,预热温度为110℃,层间温度为100℃~170℃之间。

基材:125mm厚800mpa级别sx800cf高强水电用钢,抗拉强度为815mpa,调质态,焊接钢板组合为125mm+125mm。试板尺寸为400mm×300mm×125mm,焊接坡口采用不对称u型坡口,坡口尺寸见图2所示。

s2、焊接:以80%氩气和20%二氧化碳气体混合气体为保护气体,直径为φ1.2的焊丝,采用熔化电极气体保护电弧焊对高强水电用钢进行焊接。

焊丝:气体保护焊丝直径为φ1.2mm,熔敷金属的力学性能为rel:700mpa,rm:820mpa,a:18%,-40℃akv冲击吸收功100j。

焊接工艺:采用熔化电极气体保护焊进行125mm厚钢板焊接,其工艺参数为:焊接电流165a,焊接电压26v,焊接速度75cm/min,焊接线能量34.3kj/cm,保护气体为80%ar+20%co2,预热温度为110℃,层间温度为100℃~170℃之间。

s3、焊后处理:焊后未进行后热处理。

试板质量检查:焊缝表面mt检查时发现有冷裂纹缺陷,因此无进行测试焊接接头性能的必要。

表1本发明各实施例的工艺参数和焊接性能

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 还没有人留言评论。精彩留言会获得点赞!