一种高效的超声拉丝装置的制作方法

[0001]

本实用新型涉及超声波拉丝技术领域,尤其是涉及一种高效的超声拉丝装置。

背景技术:

[0002]

超声波拉丝是在被超声波振动的拉丝模中拉拔金属丝的工艺。超声波拉丝装置由拉丝和超声振动两个系统组成,通过超声变幅杆连接拉丝模,使拉丝系统和超声振动系统结合。

[0003]

超声波拉丝的优点是可以降低拉拔力,由此可使拉拔断线率降低,道次变形量增大,拉拔道次减少,模孔的磨损减少,从而提高拉丝模的寿命,减少金属丝的不均匀变形,改善金属丝的性能和表面质量,提高金属的可拉拔性。超声波拉丝也存在缺点,只有在低速拉丝时拉拔力才明显降低,对要求高生产率不利。一个超声波设备只能安装一个拉丝模,每次只能进行一种尺寸的金属拉丝,超声设备的利用效率低,生产效率低。现有的多道次超声波拉丝生产线,占地面积大,一条生产线一次只能生产进行一种尺寸的多道次金属拉丝,生产效率低。

技术实现要素:

[0004]

针对现有技术存在的不足,本实用新型的目的是提供一种高效的超声拉丝装置,能同时进行多种不同尺寸的多道次金属拉拔,提高生产效率,提高超声波设备的利用率,缩小金属拉丝生产线的占地面积。

[0005]

为了实现上述目的,本实用新型所采用的技术方案是:一种高效的超声拉丝装置,包括超声发生装置和至少两个超声传导杆,超声传导杆设置有至少两个用于安装拉丝模的模具安装通孔,相邻的模具安装通孔之间设置有间隔,超声传导杆设置有超声连接部,超声连接部与超声发生装置连接,相邻的超声传导杆之间沿模具安装通孔的方向间隔设置,相邻的超声传导杆的对应位置的模具安装通孔同轴安装。

[0006]

进一步的技术方案中,所述超声传导杆的一端与所述超声发生装置连接,不同的所述模具安装通孔之间沿所述超声传导杆的长度方向设置,模具安装通孔的孔向沿超声传导杆的宽度或高度方向设置,所述模具安装通孔的形状与所述拉丝模的模具外轮廓的形状相适应。

[0007]

进一步的技术方案中,所述超声拉丝装置包括固定座,固定座设置有定位件,定位件固定安装于固定座,所述超声传导杆安装于两个定位件之间,定位件的侧面抵贴于超声传导杆。

[0008]

进一步的技术方案中,所述定位件设置有定位柱,定位柱设置于所述模具安装通孔的间隔位置,所述固定座的一端突出设置有限位部,所述超声传导杆的一端抵顶限位部,超声传导杆的另一端与所述超声发生装置连接。

[0009]

进一步的技术方案中,所述模具安装通孔包括模具安装孔和卡位孔,卡位孔与模具安装孔连通,卡位孔的半径小于模具安装孔的半径,卡位孔与模具安装孔同轴设置。

[0010]

进一步的技术方案中,所述模具安装孔的对应两侧分别设置有模具固定通孔,模具固定通孔与模具安装孔连通,模具固定通孔与模具安装通孔垂直设置。

[0011]

进一步的技术方案中,所述超声发生装置设置有超声变幅杆,超声变幅杆与所述超声连接部连接。

[0012]

进一步的技术方案中,所述超声连接部设置有连接孔,连接孔与所述超声传导杆同轴设置,连接孔的方向与超声传导杆的长度方向保持平行。

[0013]

进一步的技术方案中,所述超声连接部设置有连接卡位槽,连接卡位槽的外侧向超声传导杆的中部凹陷,连接卡位槽的轮廓小于超声传导杆的外轮廓。

[0014]

进一步的技术方案中,所述超声变幅杆与所述超声连接部的连接方向平行于所述超声传导杆的长度方向。

[0015]

采用上述结构后,本实用新型和现有技术相比所具有的优点是:

[0016]

1.本实用新型的超声拉丝装置,通过多个超声传导杆的配合使用,可以同时完成多个多道次的相同尺寸或不同尺寸的金属拉丝,金属拉丝的生产效率,缩小拉丝生产线的占地面积。

[0017]

2.本实用新型的超声拉丝装置,通过在超声传导杆上设置多个模具安装通孔,超声传导杆的一端与超声变幅杆连接,从而实现一个超声变幅杆能同时进行多个拉丝模拉丝,提高超声波设备的利用率,设备占地面积小。

[0018]

3.本实用新型的超声拉丝装置,能在模具安装通孔上能同时安装多个同种拉丝尺寸的拉丝模,或同时安装不同拉丝尺寸的拉丝模,增加了拉丝生产的灵活性,提高金属拉丝的生产效率。

附图说明

[0019]

下面结合附图和实施例对本实用新型进一步说明。

[0020]

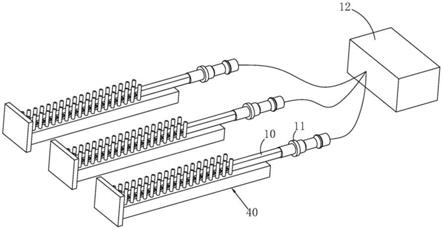

图1是本实用新型的超声拉丝装置的结构示意图。

[0021]

图2是本实用新型的固定座的结构示意图。

[0022]

图3是本实用新型的超声传导杆的结构示意图。

[0023]

图4是本实用新型的超声传导杆的截面示意图。

[0024]

图5是本实用新型安装了拉丝模的超声传导杆的截面示意图。

[0025]

图中:10-超声传导杆、11-超声变幅杆、12-超声发生装置;

[0026]

20-模具安装通孔、21-模具安装孔、22-卡位孔、23-模具固定通孔、24-拉丝模;

[0027]

30-超声连接部、31-连接孔、32-连接卡位槽;

[0028]

40-固定座、41-定位柱、42-限位部。

具体实施方式

[0029]

以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

[0030]

一种高效的超声拉丝装置,图1至图5所示,包括超声发生装置12和至少两个超声传导杆10,超声传导杆10设置有至少两个用于安装拉丝模24的模具安装通孔20,相邻的模具安装通孔20之间设置有间隔,超声传导杆10设置有超声连接部30,超声连接部30与超声发生装置12连接,相邻的超声传导杆10之间沿模具安装通孔20的方向间隔设置,相邻的超

声传导杆10的对应位置的模具安装通孔20同轴安装。

[0031]

超声波拉丝能有效降低拉拔力,降低拉拔断线率,提高拉丝模24寿面,减少金属丝的不均匀变形,改善金属丝的性能和表面质量,提高金属的可拉拔性。通常金属拉丝需要通过多道次拉拔,而一个超声波拉丝设备只能安装一个拉丝模24,造成超声波金属拉丝的生产线占地面积大,生产效率低,且每次拉丝只能进行一种尺寸的金属拉丝。本实用新型的超声拉丝装置,通过在超声传导杆10上设置多个模具安装通孔20,超声传导杆10的一端与超声波的超声变幅杆11连接,从而实现一个超声波的超声变幅杆11能同时进行多个拉丝模24拉丝,提高超声波设备的利用率。模具安装通孔20上能同时安装多个同种拉丝尺寸的拉丝模24,或同时安装不同拉丝尺寸的拉丝模24,增加了拉丝生产的灵活性,提高金属拉丝的生产效率。通过多个超声传导杆10的组合使用,实现同时多个金属丝的多道次拉拔,也可以实现同时多个不同尺寸的金属丝的多道次拉拔,提高金属拉丝的生产效率。同时由于多个模具安装通孔20设置在一个超声传导杆10上,通过将多个超声传导杆10对应的模具安装通孔20对应安装,使相邻的超声传导杆10之间平行设置,在一个金属多道次拉拔的平行空间里实现多个金属丝同时进行多道次拉拔,占地空间小。具体的,每个超声传导杆10分别连接有一个超声变幅杆11,各个超声变幅杆11与超声发生装置12连接,当然,各个超声变幅杆11可以分别连接不同的超声发生装置12,也可以各个超声变幅杆11连接同一个超声发生装置12。相邻的超声传导杆10的对应位置的模具安装通孔20同轴安装,在进行金属丝拉拔时,金属丝均位于同一轴线上,防止在拉丝期间对金属产生剪切应力,降低拉断率。

[0032]

具体的,超声拉丝装置包括固定座40,固定座40设置有定位件,定位件固定安装于固定座40,超声传导杆10安装于两个定位件之间,定位件的侧面抵贴于超声传导杆10。超声传导杆10被夹在两个相邻的定位件之间,一个定位件安装于模具安装通孔20一端的孔口的一侧,另一个定位件安装于模具安装通孔20的另一端额孔口的一侧,在进行金属拉拔时,防止超声传导杆10向金属拉拔移动。

[0033]

更为具体的,定位件设置有定位柱41,定位柱41设置于模具安装通孔20的间隔位置。作为优选的,在超声传导杆10的每个相邻的模具安装通孔20之间间隔处,均设置有定位柱41,定位柱41的直径小于该间隔的距离。定位柱41的高度高于超声传导杆10的高度,即模具安装通孔20的方向为超声传导杆10的纵向方向,多个模具安装通孔20间隔设置方向为超声传导杆10的长度方向,同时垂直于超声传导杆10的纵向方向和长度方向的方向为超声传导杆10的竖直方向。固定座40的一端突出设置有限位部42,超声传导杆10的一端抵顶限位部42,超声传导杆10的另一端与超声发生装置12连接。在固定座40的一端设置有限位部42,使超声传导杆10得到进一步的限位,固定座40的一端为开口端,另一端设置有限位部42,超声传导杆10的一端从固定座40的开口端插入至限位部42,限位部42抵顶超声传导杆10,限位部42和定位柱41将超声传导杆10进行定位,防止超声传导杆10在拉丝过程中向长度方向或纵向方向移动。可以将多个超声传导杆10安装在同一固定座40中,或分别将多个传导杆分别安装在不同的固定座40中。当超声传导杆10安装于不同的固定座40中时,固定座40在纵向位置必须对齐且保持平行,以保证超声传导杆10安装在固定座40后,相邻的超声传导杆10的对应的模具安装通孔20的位置均能同轴安装。

[0034]

限位部42为超声传导杆10纵向安装位置的起定位作用。

[0035]

其中,模具安装通孔20的形状与拉丝模24的模具外轮廓的形状相适应。拉丝模24

安装于模具安装通孔20中,拉丝模24的模孔方向与模具安装通孔20的通孔方向保持一致,在拉丝时,金属丝从模具安装通孔20的一侧进入,再从模具安装通孔20的另一侧拉出。更为具体的,模具安装通孔20包括模具安装孔21和卡位孔22,卡位孔22与模具安装孔21连通,卡位孔22的半径小于模具安装孔21的半径,卡位孔22与模具安装孔21同轴设置。作为优选的,拉丝模24安装后,拉丝模24的出丝孔朝向卡位孔22,由于卡位孔22比模具安装孔21的半径小,拉丝模24安装在模具安装孔21后,在进行金属拉丝时,拉拔力朝向拉丝模24的出丝方向,卡位孔22将拉丝模24顶住,使拉丝模24在使用时结构更稳固,有效防止移位或掉落,使用更安全。拉丝模24的模具外轮廓的形状与模具安装孔21的形状相适应,拉丝模24安装于模具安装孔21。在拉丝时,金属丝从模具安装孔21的一侧进入,再从卡位孔22的另一侧拉出。

[0036]

超声传导杆10的一端与超声发生装置12连接,不同的模具安装通孔20之间沿超声传导杆10的长度方向设置,模具安装通孔20的孔向沿超声传导杆10的宽度或高度方向设置。多个模具安装通孔20沿超声传导杆10的长度方向设置,在金属拉丝时,各个拉丝模24之间设置有间隔,防止相互干扰。同时,由于模具安装通孔20沿超声传导杆10的长度方向设置,因此超声传导杆10的形状可设置成长条形,使安装占用空间达到最小,同时使多个超声波拉丝超声传导杆10同时配合使用成为可能。在多个超声波拉丝超声传导杆10同时配合使用时,可完成金属丝的多道次拉拔。对于同一金属丝的多道次拉拔,在多个超声波拉丝超声传导杆10的同一位置安装该拉拔金属丝的不同拉丝尺寸的拉丝模24,从而完成金属丝的多道次拉拔。具体的,模具安装孔21的对应两侧分别设置有模具固定通孔23,模具固定通孔23与模具安装孔21连通。通过将连接件插入固定通孔与拉丝模24连接,使拉丝模24固定与模具安装孔21中,防止拉丝模24在拉丝过程中移动,使用更安全。更为具体的,模具固定通孔23与模具安装通孔20垂直设置。作为优选的,模具安装孔21沿超声传导杆10的宽度方向设置,模具固定通孔23沿超声传导杆10的高度方向设置,由于模具固定通孔23位于超声传导杆10的高度两侧的空间较大,在安装连接件使操作更方便。

[0037]

具体的,超声发生装置12设置有超声变幅杆11,超声变幅杆11与超声连接部30连接。超声变幅杆11的一端设置有连接端,超声连接部30的形状与连接端的形状相适应。超声变幅杆11的连接端的形状与超声连接部30的形状相匹配,连接端与超声连接部30对应安装。连接端与超声连接部30的连接方式有多种,可选择卡扣连接,螺纹连接等多种可拆卸连接方式。更为具体的,超声连接部30设置有连接孔31,连接孔31与超声传导杆10同轴设置,连接孔31的方向与超声传导杆10的长度方向保持平行。超声连接部30设置有连接卡位槽32,连接卡位槽32的外侧向超声传导杆10的中部凹陷,连接卡位槽32的轮廓小于超声传导杆10的外轮廓。连接端插入连接孔31,作为超声变幅杆11的位置位置定位,超声变幅杆11插入连接卡位槽32,使超声变幅杆11固定。

[0038]

超声变幅杆11与超声连接部30的连接方向平行于超声传导杆10的长度方向。超声波沿超声传导杆10的长度方向进行传播,作为优选的,模具安装通孔20的位置设置在超声波的半波长位置,此时,超声波的振幅最大,拉丝效率最高,拉丝效果好。

[0039]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1