多联动复合冲压模具机构的制作方法

[0001]

本实用新型涉及汽车零部件相关技术领域,具体涉及多联动复合冲压模具机构。

背景技术:

[0002]

冲压技术是汽零部件生产的重要工艺之一,冲压模具是冲压技术的关键结构。冲压模具分为上模和下模,工作时将工件放置于下模上,上模向下移动与下模合模实现零部件的冲压动作。

[0003]

对于现有技术的汽车冲压模具,汽车零部件可由一次冲压完成或多次冲压而成,对于需要多次冲压完成的零部件,一般由多套模具冲压完成,不能实现冲压的联动,这样使得零部件加工成本较高,且生产效率低下。

技术实现要素:

[0004]

本实用新型目的在于解决现有技术中存在的上述技术问题,提供多联动复合冲压模具机构,能够实现产品冲孔与冲压的联动,实现产品高效率加工。

[0005]

为了解决上述技术问题,本实用新型采用如下技术方案:

[0006]

多联动复合冲压模具机构,包括上模组件和下模组件,所述上模组件包括上模板和上模组件吊环,所述上模板上设有上模板垫板、d形冲头和a8冲头;其中,d形冲头和a8冲头穿过上模板垫板;所述上模板垫板两端设置有固定在上模板上的上模限位柱及导套垫板,导套垫板上设置有导套;所述上模板上设有卸料弹簧及上模组件吊环,上模组件吊环对称安装在上模板的两侧;所述卸料弹簧穿过上模板垫板与卸料板压紧接触,卸料板与上模板通过卸料螺钉连接。

[0007]

所述下模组件包括下模机床板,下模机床板上安装有下模立板,下模立板上安装有下模板,废料箱置于下模立板、下模机床板及下模板构成的腔室内;所述下模板内嵌有下模镶嵌块,下模镶嵌块上设有定位销;所述下模立板外侧设有固定在下模机床板上的下模限位柱和导柱垫板,导柱垫板上安装有导柱;所述下模机床板两侧对称安装下模组件吊环。

[0008]

优选的,所述上模限位柱置于导套垫板一侧;在下模机床板上与上模限位柱对应位置设有下模限位柱,上模限位柱与下模限位柱配合用于限制上模组件的下行距离。

[0009]

优选的,所述导柱一端可穿插导套,上模组件在上行或回程过程中导柱在导套内移动,对上模组件起到导向作用。

[0010]

优选的,在卸料板上与定位销对应位置设有销孔,所述销孔与定位销配合,对d形冲头和a8冲头进行限位。

[0011]

本实用新型由于采用了上述技术方案,具有以下有益效果:本实用新型在汽车部件生产加工中,能够实现产品冲孔与冲压的联动,提高产品加工效率。

附图说明

[0012]

附图用来提供对本实用新型的优选的理解,并且构成说明书的一部分,与本实用

新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

[0013]

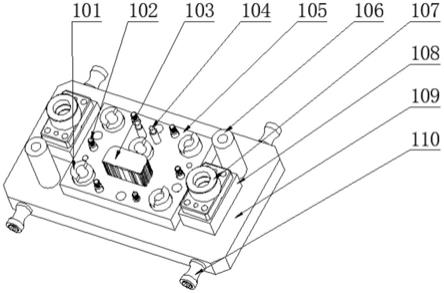

图1为本实用新型机构的上模结构示意图;

[0014]

图2为本实用新型机构的卸料板结构示意图;

[0015]

图3为本实用新型机构的下模结构示意图;

[0016]

图4为本实用新型机构的整体结构示意图。

[0017]

图中附图标记:卸料弹簧101、卸料螺钉102、d形冲头103、a8冲头104、上模板垫板105、上模限位柱106、导套107、导套垫板108、上模板109、上模组件吊环110、卸料板111、销孔112、导柱301、下模板302、下模镶嵌块303、定位销304、废料箱305、下模立板306、下模限位柱307、下模机床板308、下模组件吊环309。

具体实施方式

[0018]

下面结合附图详细说明本实用新型的最优实施方式。

[0019]

如图所示,为本实用新型的多联动复合冲压模具机构,包括上模组件100和下模组件300;上模组件100包括上模板109和上模组件吊环110,上模板109上设有上模板垫板105、d形冲头103和a8冲头104;其中,d形冲头103和a8冲头104穿过上模板垫板105;上模板垫板105两端设置有固定在上模板109上的上模限位柱106及导套垫板108,导套垫板108上设置有导套107;上模板109上设有卸料弹簧101及上模组件吊环110,上模组件吊环110对称安装在上模板109的两侧;卸料弹簧101穿过上模板垫板105与卸料板111压紧接触,卸料板111与上模板109通过卸料螺钉102连接。

[0020]

下模组件300包括下模机床板308,下模机床板308上安装有下模立板306,下模立板306上安装有下模板302,废料箱305置于下模立板306、下模机床板308及下模板302构成的腔室内;下模板302内嵌有下模镶嵌块303,下模镶嵌块303上设有定位销304;下模立板306外侧设有固定在下模机床板308上的下模限位柱307和导柱垫板310,导柱垫板310上安装有导柱301;下模机床板308两侧对称安装下模组件吊环309。

[0021]

上模限位柱106置于导套垫板108一侧;在下模机床板308上与上模限位柱106对应位置设有下模限位柱307,上模限位柱106与下模限位柱307配合用于限制上模组件100的下行距离。根据工件的需要调整上模限位柱106与下模限位柱307的距离,使得模具在完成冲压的前提下减小工件因摩擦而产生的热变形。

[0022]

导柱301一端可穿插导套107,上模组件100在上行或回程过程中导柱301在导套107内移动,对上模组件100起到导向作用,减小了上模组件100的攒动。

[0023]

在卸料板111上与定位销304对应位置设有销孔112,销孔112与定位销304配合,对d形冲头103和a8冲头104进行限位。定位销304与a8冲头104直径相同,间距相同。

[0024]

本实用新型的工作方式:

[0025]

将工件整体放置于下模板302上,工作时上模组件100置于工件上方。工件最初加工时,先进行冲孔加工,孔加工中工件冲孔所产生的废料掉落至废料箱305并收集。孔加工完成后,将工件向前移动并将工件上的孔套在定位销外,再次落上模组件100进行工件的冲孔和d形边加工。在工件加工过程中,d形冲头103和a8冲头同时工作。

[0026]

卸料弹簧101与卸料板111压紧接触,在d形冲头103和a8冲头工件进行加工的过程时,卸料弹簧101受力压缩;在完成加工后,模具上模组件100回程向上,卸料板111在卸料弹

簧101回弹的作用下将加工后的产品从冲头107上卸下,并落在下模板302上。

[0027]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1