搭口环鼻形口加工机的制作方法

[0001]

本实用新型涉及活塞环加工制造领域,具体涉及一种搭口环鼻形口加工机。

背景技术:

[0002]

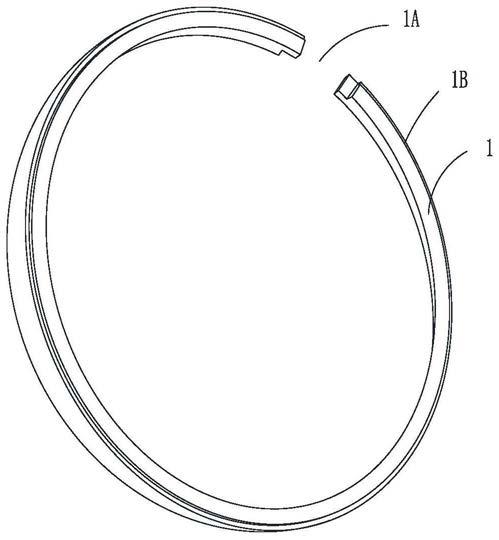

搭口环1如图1图2所示,通过在圆环上用铣刀铣出一个开口(搭口1a),然后再在圆环上铣出鼻形口1b;目前对于搭口环上鼻形口1b的加工主要是通过人工一个一个的装夹到夹具上,然后通过车刀在搭口环上车削出鼻形口1b,传统的加工方式过于依靠人工,搭口环1在安装和拆卸过程中需要花费较多的时间,造成搭口环整体制造效率低下。

技术实现要素:

[0003]

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种搭口环鼻形口加工机,解决以往搭口环鼻形口加工效率的问题。

[0004]

本实用新型解决其技术问题所采用的技术方案是:一种搭口环鼻形口加工机,包括

[0005]

机体,所述机体上设置液压夹头,所述液压夹头内夹持料筒,所述料筒内开设料腔,所述料腔为后大前小的锥形腔;所述料腔内安装有若干个待加工搭口环,各个搭口环在料腔内呈叠状排列,所述料腔前端出口的口径与待加工搭口环在闭合时的直径相同;

[0006]

后顶料机构,抵接最后侧的搭口环,适于推动最前侧搭口环伸出料腔出口;

[0007]

前顶料机构,抵接最前侧的搭口环,适于控制最前侧搭口环伸出料腔出口的长度;以及

[0008]

车刀,适于对最前侧搭口环的前端面车削鼻形口。

[0009]

进一步的,所述后顶料机构包括后安装台、后顶尖座、后顶板以及后液压缸;

[0010]

所述后安装台和后液压缸固定设置在机体上,所述后顶尖座移动设置在后安装台上,所述后液压缸的推杆连接后顶尖座,所述后顶板安装在后顶尖座上,所述后顶板抵接最后侧的搭口环。

[0011]

进一步的,所述前顶料机构包括前安装台、前顶尖座、前顶板以及前液压缸;

[0012]

所述前安装台和前液压缸固定设置在机体上,所述前顶尖座移动设置在前安装台上,所述前液压缸的推杆连接前顶尖座,所述前顶板安装在前顶尖座上,所述前顶板抵接最前侧的搭口环。

[0013]

进一步的,所述机体上固定设置刀座,所述刀座在机体上做前后移动设置,所述车刀固定设置在刀座上。

[0014]

本实用新型的有益效果是:

[0015]

提供一种搭口环鼻形口加工机,一次可以在料筒内装夹几十个待加工搭口环,然后通过后顶料机构带动搭口环伸出料筒,通过前顶料机构控制最前侧搭口环的伸出长度,最后通过车刀对搭口环车削鼻形口,大大提升搭口环上鼻形口的加工效率。

附图说明

[0016]

下面结合附图对本实用新型进一步说明。

[0017]

图1和图2是搭口环的示意图;

[0018]

其中,1、搭口环,1a、搭口,1b、鼻形口;

[0019]

图3是料筒示意图;

[0020]

图4和图5是搭口环鼻形口加工机;

[0021]

其中,2、料筒,21、料腔,3、液压夹头,4、机体,51、后安装台,52、后顶尖座,53、后顶板,61、前安装台,62、前顶尖座,63、前顶板。

具体实施方式

[0022]

现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

[0023]

如图3至图5所示,一种搭口环鼻形口加工机,包括机体4,所述机体4上设置液压夹头3,所述液压夹头3内夹持料筒2,所述料筒2内开设料腔21,所述料腔21为后大前小的锥形腔;所述料腔21内安装有若干个待加工搭口环1,各个搭口环1在料腔21内呈叠状排列,所述料腔21前端出口的口径与待加工搭口环1在闭合时的直径相同;

[0024]

后顶料机构,抵接最后侧的搭口环1,适于推动最前侧搭口环1伸出料腔21出口;

[0025]

前顶料机构,抵接最前侧的搭口环1,适于控制最前侧搭口环1伸出料腔21出口的长度;以及车刀,车刀的刀口大小与所需要加工的鼻形口1b形状相一致,适于对最前侧搭口环1的前端面车削鼻形口1b。

[0026]

具体的,本实施例中,所述后顶料机构包括后安装台51、后顶尖座52、后顶板53以及后液压缸;所述后安装台51和后液压缸固定设置在机体4上,所述后顶尖座52移动设置在后安装台51上,所述后液压缸的推杆连接后顶尖座52,所述后顶板53安装在后顶尖座52上,所述后顶板53抵接最后侧的搭口环1。

[0027]

后安装台51、后顶尖座52、后顶板53以及后液压缸均属于行业内的常见零件,在普通的车床上均带有这种结构,该后顶料机构中需要控制好后顶板53的直径,后顶板53只能与最后侧搭口环1的部分端面进行接触,因为,后顶板53需要在料腔21内前移,需要避免后顶板53与料腔21内壁接触,确保后顶板53能将最后一个搭口环1推出料腔21。

[0028]

具体的,本实施例中,所述前顶料机构包括前安装台61、前顶尖座62、前顶板63以及前液压缸;所述前安装台61和前液压缸固定设置在机体4上,所述前顶尖座62移动设置在前安装台61上,所述前液压缸的推杆连接前顶尖座62,所述前顶板63安装在前顶尖座62上,所述前顶板63抵接最前侧的搭口环1。

[0029]

前安装台61、前顶尖座62、前顶板63以及前液压缸均为常规的零件,前顶料机构中需要控制好前顶板63的直径,使前顶板63能顶住最前侧搭口环1端面的同时又不影响一侧的车刀对搭口环1前端面进行车削鼻形口1b。

[0030]

具体的,本实施例中,所述机体4上固定设置刀座,所述刀座在机体4上做前后移动设置,所述车刀固定设置在刀座上。

[0031]

可选的,在机体4上设置一对导杆,导杆穿过刀座,刀座通过单独的液压油缸驱动控制做前后移动。

[0032]

本实施例中,液压夹头3属于市售产品,在行业比较常见,类似的还有气动夹具、气动卡盘等,原理都一样,本实施例中的液压夹头3用来夹持料筒2,带动带动料筒2做转动。

[0033]

作业时,先将待加工搭口环1从料筒2后端进口装入料腔21,然后由液压夹头3夹紧,后顶料机构控制后顶板53顶住料腔21内最后侧的搭口环1,使料腔21内的搭口环1前后向叠加在一起,由于料腔21是锥形的,并且搭口环1由于存在搭口,所以搭口环1的直径是可以径向变化的,搭口环1在料腔21内后侧的时候搭口是张开的,当搭口环1被后顶板53往前推到料腔21出口的时候搭口环1的搭口正好闭合,搭口环1变成一个完整的环体(变成环体之后车刀才能进行车削),后顶板53将最前侧搭口环1推出料腔21,伸出料腔21的长度占最前侧搭口环1长度的1/3~1/2;具体长度根据所需加工的鼻形口1b的深度来决定。

[0034]

前顶料机构控制前顶板63移动至料筒2前端的距离,最前侧搭口环1在伸出料腔21之后抵接前顶板63,前顶板63的位置决定了最前侧搭口环1伸出料腔21的长度。

[0035]

各个搭口环1被夹紧在后顶板53和前顶板63,并且由液压夹头3带动一起转动,车刀对最前侧搭口环1伸出部分的端面车削出鼻形口1b,车削完毕之后退刀,然后前顶板63松开向前移动,后顶板53前移将最前侧已经加工好鼻形口1b的搭口环1顶出料腔21,继续将下一个搭口环1从料腔21定出一段,前顶板63后移,控制搭口环1伸出的长度,然后对搭口环1继续加工。

[0036]

本实用新型的搭口环1鼻形口1b加工机,实现对搭口环1鼻形口1b的批量化加工,大大提高了搭口环1鼻形口1b的制造效率。

[0037]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1