一种便于拆装的用于铆接机的铆头结构的制作方法

1.本实用新型涉及机械设备领域,尤其涉及一种便于拆装的用于铆接机的铆头结构。

背景技术:

2.铆接由于其连接强度高、密封性好的特点,在机械设备中应用广泛,但是,市面上的铆接机也存在一定的缺点,例如:铆接过程中,由于铆头与铆钉接触频繁,摩擦剧烈,铆头表面容易磨损,当铆头磨损到一定程度后,需要更换铆头,但是,传统的铆头更换会导致铆头的位置出现偏差,影响铆接工作,另外,传统的铆头由于机械设备的震动力会导致铆头更容易损坏,需要一种能够减小铆头受到的震动力的铆头结构。

技术实现要素:

3.为了解决上述问题,本实用新型提供了一种能够便于拆卸铆头、减小铆头受到的震动力的便于拆装的用于铆接机的铆头结构。

4.本实用新型的技术方案:一种便于拆装的用于铆接机的铆头结构,包括铆接机本体、活动连接于铆接机本体的旋转轴和连接于旋转轴的铆头和用于驱动旋转轴运动的驱动电机,所述铆头包括第一铆头和第二铆头,所述第一铆头固定连接于旋转轴,所述第一铆头底部设有第一限位凹槽、第二限位凹槽和第三限位凹槽,所述第二铆头上设有限位凸块,所述第一限位凹槽与第二铆头的形状大小相适配,所述第二限位凹槽与限位凸块的形状大小相适配,所述第三限位凹槽的横截面形状大小与限位凸块的横截面形状大小相适配,所述第一限位凹槽与第二限位凹槽的轴向方向呈90度,所述第三限位凹槽与第一限位凹槽的开口方向平行,第三限位凹槽与第二限位凹槽连接。

5.采用上述技术方案,由于第一铆头底部设有第一限位凹槽、第二限位凹槽和第三限位凹槽,且第一限位凹槽与第二铆头的形状大小相适配,所述第二限位凹槽与限位凸块的形状大小相适配,所述第三限位凹槽的横截面形状大小与限位凸块的横截面形状大小相适配,当第一铆头和第二铆头装配在一起时,先将限位凸块的位置对准第二限位凹槽的位置,然后将第二铆头沿轴向方向装配入第一铆头,由于,第三限位凹槽与第二限位凹槽连接,当限位凸块的位置进入第三限位凹槽内,再将第二铆头旋转一定角度,使得限位凸块的位置脱离第二限位凹槽的位置,第二铆头可以稳固地安装在第一铆头上,且安装和拆卸都非常方便,当第二铆头损坏时,可以直接更换第二铆头即可,相比于更换整个铆头,维修成本更低,同时,由于相对于传统的铆头不需要调整螺栓位置,因此,不需要进行位置偏差测试,大大提高了维修效率。

6.本实用新型的进一步设置:所述第三限位凹槽内壁设有固定连接于第三限位凹槽的橡胶垫,所述橡胶垫与限位凸块装配后的横截面与第三限位凹槽的横截面形状大小相适配。

7.采用上述技术方案,由于第三限位凹槽内壁设有固定连接于第三限位凹槽的橡胶

垫,且橡胶垫与限位凸块装配后的横截面与第三限位凹槽的横截面形状大小相适配,可以加强第三限位凹槽与限位凸块之间的摩擦力,保证第二铆头更加稳定地安装在第一铆头上,同时,由于橡胶垫具有良好的减震性能,可以大大减小第二铆头受到的震动力,进一步延长铆头的使用寿命。

8.本实用新型的进一步设置:所述橡胶垫与第二铆头的接触面上设有若干个条纹凸起,所述条纹凸起均匀分布于橡胶垫。

9.采用上述技术方案,由于橡胶垫与第二铆头的接触面上设有若干个条纹凸起,且条纹凸起均匀分布于橡胶垫,可以进一步提高第三限位凹槽与限位凸块之间的摩擦力,保证第二铆头更加稳定地安装在第一铆头上。

10.本实用新型的进一步设置:所述第二铆头上设有定位轴,所述第一铆头上设有固定槽,所述固定槽的形状大小与定位轴的形状大小相适配,所述固定槽的位置与定位轴的位置同轴心。

11.采用上述技术方案,由于第二铆头上设有定位轴,第一铆头上设有固定槽,且固定槽的位置与定位轴的位置同轴心,可以保证第二铆头装配在第一铆头上时,第一铆头与第二铆头保持同轴心,不需要再对第二铆头的位置进行调整,大大提高了维修效率。

附图说明

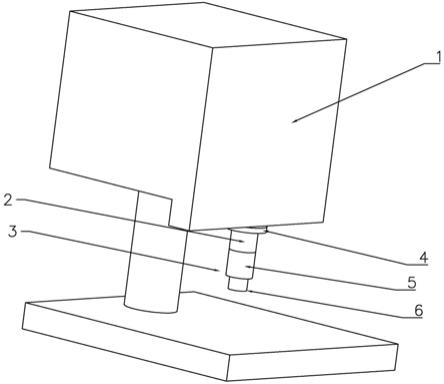

12.附图 1为本实用新型具体实施例的一种便于拆装的用于铆接机的铆头结构的结构示意图。

13.附图2为本实用新型具体实施例的一种便于拆装的用于铆接机的铆头结构中铆头的剖视图。

14.附图3为本实用新型具体实施例的一种便于拆装的用于铆接机的铆头结构中橡胶垫的剖视图。

[0015]1‑

铆接机本体,2

‑

旋转轴,3

‑

铆头,4

‑

驱动电机,5

‑

第一铆头,6

‑

第二铆头,7

‑

第一限位凹槽,8

‑

第二限位凹槽,9

‑

第三限位凹槽,10

‑

限位凸块,11

‑

橡胶垫,12

‑

条纹凸起,13

‑

定位轴,14

‑

固定槽。

具体实施方式

[0016]

如图1

‑

3所示,一种便于拆装的用于铆接机的铆头结构,包括铆接机本体1、活动连接于铆接机本体1的旋转轴2和连接于旋转轴2的铆头3和用于驱动旋转轴2运动的驱动电机4,所述铆头3包括第一铆头5和第二铆头6,所述第一铆头5固定连接于旋转轴2,所述第一铆头5底部设有第一限位凹槽7、第二限位凹槽8和第三限位凹槽9,所述第二铆头6上设有限位凸块10,所述第一限位凹槽7与第二铆头6的形状大小相适配,所述第二限位凹槽8与限位凸块10的形状大小相适配,所述第三限位凹槽9的横截面形状大小与限位凸块10的横截面形状大小相适配,所述第一限位凹槽7与第二限位凹槽8的轴向方向呈90度,所述第三限位凹槽9与第一限位凹槽7的开口方向平行,第三限位凹槽9与第二限位凹槽8连接。

[0017]

由于第一铆头5底部设有第一限位凹槽7、第二限位凹槽8和第三限位凹槽9,且第一限位凹槽7与第二铆头6的形状大小相适配,所述第二限位凹槽8与限位凸块10的形状大小相适配,所述第三限位凹槽9的横截面形状大小与限位凸块10的横截面形状大小相适配,

当第一铆头5和第二铆头6装配在一起时,先将限位凸块10的位置对准第二限位凹槽8的位置,然后将第二铆头6沿轴向方向装配入第一铆头5,由于,第三限位凹槽9与第二限位凹槽8连接,当限位凸块10的位置进入第三限位凹槽9内,再将第二铆头6旋转一定角度,使得限位凸块10的位置脱离第二限位凹槽8的位置,第二铆头6可以稳固地安装在第一铆头5上,且安装和拆卸都非常方便,当第二铆头6损坏时,可以直接更换第二铆头6即可,相比于更换整个铆头3,维修成本更低,同时,由于相对于传统的铆头3不需要调整螺栓位置,因此,不需要进行位置偏差测试,大大提高了维修效率。

[0018]

所述第三限位凹槽9内壁设有固定连接于第三限位凹槽9的橡胶垫11,所述橡胶垫11与限位凸块10装配后的横截面与第三限位凹槽9的横截面形状大小相适配。

[0019]

由于第三限位凹槽9内壁设有固定连接于第三限位凹槽9的橡胶垫11,且橡胶垫11与限位凸块10装配后的横截面与第三限位凹槽9的横截面形状大小相适配,可以加强第三限位凹槽9与限位凸块10之间的摩擦力,保证第二铆头6更加稳定地安装在第一铆头5上,同时,由于橡胶垫11具有良好的减震性能,可以大大减小第二铆头6受到的震动力,进一步延长铆头3的使用寿命。

[0020]

所述橡胶垫11与第二铆头6的接触面上设有若干个条纹凸起12,所述条纹凸起12均匀分布于橡胶垫11。

[0021]

由于橡胶垫11与第二铆头6的接触面上设有若干个条纹凸起12,且条纹凸起12均匀分布于橡胶垫11,可以进一步提高第三限位凹槽9与限位凸块10之间的摩擦力,保证第二铆头6更加稳定地安装在第一铆头5上。

[0022]

所述第二铆头6上设有定位轴13,所述第一铆头5上设有固定槽14,所述固定槽14的形状大小与定位轴13的形状大小相适配,所述固定槽14的位置与定位轴13的位置同轴心。

[0023]

由于第二铆头6上设有定位轴13,第一铆头5上设有固定槽14,且固定槽14的位置与定位轴13的位置同轴心,可以保证第二铆头6装配在第一铆头5上时,第一铆头5与第二铆头6保持同轴心,不需要再对第二铆头6的位置进行调整,大大提高了维修效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1