一种全自动无屑切管机的制作方法

1.本实用新型涉及管材切割机领域,特别是涉及一种全自动无屑切管机。

背景技术:

2.金属管材根据生产需求需要进行切割加工,对金属管材进行切割加工,常用两种方法。第一种是使用砂轮片或圆锯片切割实现,但是由于使用砂轮片或圆锯片切割时,金属管材的硬度过大,砂轮片或圆锯片易损耗,要经常更换,并且此种方法,使用砂轮片或圆锯片切割时会产生大量的火花、碎屑,对环境污染大,且切割出来的管材容易有毛边和倒刺,需要二次抛光打磨处理。第二种是利用离心力进刀旋转切割的切管机,利用离心力进刀旋转切割的切管机虽然较传统加工工具有所改善,但其使用时,每切割一条管材,就必须停机一下,等刀体自行复位后才能切割下一根管材,切割速度慢,生产效率低,并且进刀速度难以掌控,操作复杂,切口容易产生变形。

3.因此,现有技术有待发展。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种全自动无屑切管机,用于解决现有技术中的不足,并具有较好的使用效果。

5.为实现上述目的及其他相关目的,本实用新型提供一种全自动无屑切管机,包括:自动上料结构、无屑切断机构、长度定位机构、自动下料机构、接料车和支撑床身,所述支撑床身上从左到右依次设有无屑切断机构、长度定位机构和自动下料机构,所述无屑切断机构左侧设有自动上料机构,所述自动下料机构右侧设有接料车,其特征在于,所述上料机构包括支撑架,所述支撑架下方设有可移动支撑脚轮,所述支撑架上方由左到右依次设有从动旋转轮、旋转电机、主动旋转轮和过渡链轮,所述从动旋转轮与旋转电机、主动旋转轮和过渡链轮通过输送皮带连接;

6.所述无屑切断机构包括中间夹紧套和用于提供电能的电机,所述中间夹紧套上从左到右依次设有定位芯轴、同步带轮、切断机箱、切断主刀盘、切断刀座和切断滚刀片,所述同步带轮位于所述定位芯轴内部,所述切断滚刀片位于所述切断刀座上,所述切断刀座位于所述切断主刀盘上,所述切断主刀盘与所述切断机箱连接,所述切断机箱与所述定位芯轴连接,所述无屑切断机构上还设有用于夹紧待切割工件的切断夹头;

7.所述长度定位机构包括伺服滑台,所述伺服滑台的中心设有滚珠丝杆,所述伺服滑台的两侧分别设有一条滚柱型线性滑轨,所述滚珠丝杆通过联轴器与死挡调节伺服电机连接,两条所述滚柱型线性滑轨上设有死挡滑台座,所述死挡滑台座上设有死挡机构,所述死挡机构包括限位滑台支座,所述限位滑台支座位于所述死挡滑台座上,所述限位滑台支座上设有死挡滑台支撑板,所述死挡滑台支撑板上设有死挡滑块,所述死挡滑块顶部安装有死挡滑座,所述死挡滑座顶部设有长度定位气缸,所述死挡滑块的下部安装有死挡调节座,所述死挡调节座上设有定长浮动杆,所述定长浮动杆上设有死挡块;

8.所述自动下料机构包括链板输送机构和下料机构,所述链板输送机构包括主动旋转齿轮、从动旋转齿轮、支撑板、链轮支撑轮、链板、链板侧板和减速电机,所述主动旋转齿轮与所述从动旋转齿轮通过链板连接,所述链板下方设有链板支撑轮,所述链板内部设有支撑板,所述链板侧面设有链板侧板,所述下料机构上设有推料气缸,所述链板的右端设有第一下料装置,所述第一下料装置包括分料气缸、料道和分料板,所述料道右端连接有分料板,所述分料气缸控制分料板的开关,所述链板的右端还设有第二下料装置,所述第二下料装置包括挡料气缸和挡料板,所述挡料气缸控制挡料板的伸缩;

9.所述接料车包括废料仓和成品料仓,所述成品料仓位于所述废料仓的右侧,所述接料车位于所述第一下料装置的下方。

10.于本实用新型的一实施例中,所述从动旋转轮、旋转电机、主动旋转轮和过渡链轮均设有两个,所述输送皮带设有两条。

11.于本实用新型的一实施例中,所述切断刀座与所述切断主刀盘通过线轨连接。

12.于本实用新型的一实施例中,所述死挡滑台座与丝杆螺母通过丝杆螺母座和丝杠螺母座调整垫固定锁死。

13.于本实用新型的一实施例中,所述废料仓底部设有可以滚动的万向轮。

14.于本实用新型的一实施例中,所述切断滚刀片为钨钢锯。

15.如上所述,本实用新型的全自动无屑切管机,具有以下有益效果:本实用新型提供的一种全自动无屑切管机,切削形式独特,高效、快速、切口光滑平整、减少废料、节约材料、无切屑、无毛刺,管料可省却一道清洗工序等优点。另外,相比市面上的普通切管机本实用新型还具有以下几种优势:连续切割小管薄壁管;智能自动连续送料;自动识别料头料尾并切除;自动机械式定位,长度精度可达

±

0.1;使用钨钢锯切割不变形、无毛刺;自动计数并停机提醒更换锯片;一个人可同时操作多台机,大批量生产。

附图说明

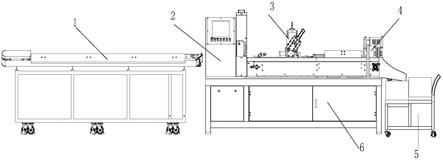

16.图1显示为本实用新型实施例中公开的一种全自动无屑切管机的结构示意图。

17.图2显示为本实用新型实施例中公开的一种全自动无屑切管机的自动上料机构的结构示意图。

18.图3显示为本实用新型实施例中公开的一种全自动无屑切管机的自动上料机构的主视图。

19.图4显示为本实用新型实施例中公开的一种全自动无屑切管机的无屑切断机构的结构示意图。

20.图5显示为本实用新型实施例中公开的一种全自动无屑切管机的无屑切断机构的主视图。

21.图6显示为本实用新型实施例中公开的一种全自动无屑切管机的长度定位机构的俯视图。

22.图7显示为本实用新型实施例中公开的一种全自动无屑切管机的长度定位机构的死挡机构的结构示意图。

23.图8显示为本实用新型实施例中公开的一种全自动无屑切管机的自动下料机构的俯视图。

24.图9显示为本实用新型实施例中公开的一种全自动无屑切管机的自动下料机构和接料车的结构示意图。

25.元件标号说明

[0026]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自动上料机构

[0027]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

无屑切断机构

[0028]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长度定位机构

[0029]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自动下料机构

[0030]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接料车

[0031]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑床身

[0032]

11

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑架

[0033]

12

ꢀꢀꢀꢀꢀꢀꢀꢀ

可移动支撑脚轮

[0034]

13

ꢀꢀꢀꢀꢀꢀꢀꢀ

输送皮带

[0035]

14

ꢀꢀꢀꢀꢀꢀꢀꢀ

旋转电机

[0036]

15

ꢀꢀꢀꢀꢀꢀꢀꢀ

主动旋转轮

[0037]

16

ꢀꢀꢀꢀꢀꢀꢀꢀ

过渡链轮

[0038]

17

ꢀꢀꢀꢀꢀꢀꢀꢀ

从动旋转轮

[0039]

21

ꢀꢀꢀꢀꢀꢀꢀꢀ

同步带轮

[0040]

22

ꢀꢀꢀꢀꢀꢀꢀꢀ

定位芯轴

[0041]

23

ꢀꢀꢀꢀꢀꢀꢀꢀ

切断机箱

[0042]

24

ꢀꢀꢀꢀꢀꢀꢀꢀ

切断主刀盘

[0043]

25

ꢀꢀꢀꢀꢀꢀꢀꢀ

切断刀座

[0044]

26

ꢀꢀꢀꢀꢀꢀꢀꢀ

切断滚刀片

[0045]

27

ꢀꢀꢀꢀꢀꢀꢀꢀ

中间夹紧套

[0046]

28

ꢀꢀꢀꢀꢀꢀꢀꢀ

切断夹头

[0047]

31

ꢀꢀꢀꢀꢀꢀꢀꢀ

伺服滑台

[0048]

32

ꢀꢀꢀꢀꢀꢀꢀꢀ

滚珠丝杠

[0049]

33

ꢀꢀꢀꢀꢀꢀꢀꢀ

死挡机构

[0050]

34

ꢀꢀꢀꢀꢀꢀꢀꢀ

死挡调节伺服电机

[0051]

35

ꢀꢀꢀꢀꢀꢀꢀꢀ

滚柱型线性滑轨

[0052]

36

ꢀꢀꢀꢀꢀꢀꢀꢀ

联轴器

[0053]

331

ꢀꢀꢀꢀꢀꢀꢀ

死挡滑台座

[0054]

332

ꢀꢀꢀꢀꢀꢀꢀ

限位滑台支座

[0055]

333

ꢀꢀꢀꢀꢀꢀꢀ

死挡滑座支撑板

[0056]

334

ꢀꢀꢀꢀꢀꢀꢀ

死挡滑座

[0057]

335

ꢀꢀꢀꢀꢀꢀꢀ

死挡滑块

[0058]

336

ꢀꢀꢀꢀꢀꢀꢀ

死挡调节座

[0059]

337

ꢀꢀꢀꢀꢀꢀꢀ

定长浮动杆

[0060]

338

ꢀꢀꢀꢀꢀꢀꢀ

死挡块

[0061]

3341

ꢀꢀꢀꢀꢀꢀ

长度定位气缸

[0062]

41

ꢀꢀꢀꢀꢀꢀꢀꢀ

链板输送机构

[0063]

42

ꢀꢀꢀꢀꢀꢀꢀꢀ

下料机构

[0064]

43

ꢀꢀꢀꢀꢀꢀꢀꢀ

减速电机

[0065]

44

ꢀꢀꢀꢀꢀꢀꢀꢀ

链板

[0066]

45

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑板

[0067]

47

ꢀꢀꢀꢀꢀꢀꢀꢀ

链板支撑轮

[0068]

48

ꢀꢀꢀꢀꢀꢀꢀꢀ

从动旋转齿轮

[0069]

49

ꢀꢀꢀꢀꢀꢀꢀꢀ

主动旋转齿轮

[0070]

421

ꢀꢀꢀꢀꢀꢀꢀ

推料气缸

[0071]

422

ꢀꢀꢀꢀꢀꢀꢀ

推料板

[0072]

410

ꢀꢀꢀꢀꢀꢀꢀ

分料气缸

[0073]

411

ꢀꢀꢀꢀꢀꢀꢀ

料道

[0074]

412

ꢀꢀꢀꢀꢀꢀꢀ

分料板

[0075]

413

ꢀꢀꢀꢀꢀꢀꢀ

挡料板

[0076]

414

ꢀꢀꢀꢀꢀꢀꢀ

挡料气缸

[0077]

51

ꢀꢀꢀꢀꢀꢀꢀꢀ

成品料仓

[0078]

52

ꢀꢀꢀꢀꢀꢀꢀꢀ

废料仓

具体实施方式

[0079]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0080]

请参阅图1至图9。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0081]

请参阅图1

‑

图9,本实用新型提供一种全自动无屑切管机,包括:自动上料结构1、无屑切断机构2、长度定位机构3、自动下料机构4、接料车5和支撑床身6,所述支撑床身6上从左到右依次设有无屑切断机构2、长度定位机构3和自动下料机构4,所述无屑切断机构2左侧设有自动上料机构1,所述自动下料机构4右侧设有接料车5,所述自动上料机构1包括支撑架11,所述支撑架11下方设有可移动支撑脚轮12,所述支撑架11上方由左到右依次设有从动旋转轮17、旋转电机14、主动旋转轮15和过渡链轮16,所述从动旋转轮17与旋转电机14、主动旋转轮15和过渡链轮16通过输送皮带13连接;待切断工件放入自动上料机构1时,旋转电机14旋转,带动主动旋转轮15旋转,使输送皮带13做直线运动,将待切断工件输送至指定位置,开始进行切断。

[0082]

所述无屑切断机构2包括中间夹紧套27和用于提供电能的电机,所述中间夹紧套

27上从左到右依次设有定位芯轴22、同步带轮21、切断机箱23、切断主刀盘24、切断刀座25和切断滚刀片26,所述同步带轮21位于所述定位芯轴22内部,所述切断滚刀片26位于所述切断刀座25上,所述切断刀座25位于所述切断主刀盘24上,所述切断主刀盘24与所述切断机箱23连接,所述切断机箱23与所述定位芯轴22连接,所述中间夹紧套27起到连接同步带轮21和切断主刀盘24的作用,所述切断主刀盘24右端还设有用于夹紧待切割工件的切断夹头28,当切断主刀盘24旋转,带动切断滚刀片26旋转进给时,切断夹头28下压,固定待加工工件;

[0083]

所述长度定位机构3包括伺服滑台31,所述伺服滑台31的中心设有滚珠丝杆32,所述伺服滑台31的两侧分别设有一条滚柱型线性滑轨35,所述滚珠丝杆32通过联轴器36与死挡调节伺服电机34连接,两条所述滚柱型线性滑轨35和滚珠丝杆32上设有死挡滑台座331,所述死挡滑台座331上设有死挡机构33,所述死挡机构33包括限位滑台支座332,所述限位滑台支座332位于所述死挡滑台座331上,所述限位滑台支座332上设有死挡滑台支撑板333,所述死挡滑台支撑板333上设有死挡滑块335,所述死挡滑块335顶部安装有死挡滑座334,所述死挡滑座334顶部设有长度定位气缸3341,所述死挡滑块335的下部安装有死挡调节座336,所述死挡调节座336上设有定长浮动杆337,所述定长浮动杆337上设有死挡块338,形成了拥有高精度,寿命长,低噪音,运行稳定,运行速度快,调试方便等优点的能精准定位的长度定位机构3,

[0084]

当旋转电机14旋转带动待切断工件进入无屑切断机构2时,死挡调节伺服电机34旋转带动死挡滑台座331及死挡滑台座331上的部件移动到指定位置后,长度定位气缸3341伸出,经过一些列部件的传动使死挡块338移动到指定位置阻挡待切断工件,根据图7可以看出死挡机构是斜的,因此,当长度定位气缸3341缩回时,带动死挡块338斜着向上抬起,目的是为了长度定位气缸3341缩回带动死挡块338向上抬起时不划伤、损伤已切断工件;其中,通过安装在长度定位机构3的指定位置处的接近传感器来感应死挡滑台座331是否到达接近传感器的感应范围。感应到死挡滑台座331到达接近传感器的感应范围后,接近传感器给给plc一个到达指定位置的信号。其中,一系列部件的传动是指,长度定位气缸3341推动死档滑块335走完长度定位气缸3341的行程,死档滑块335的下部安装有死挡调节座336,所述死挡调节座336上设有定长浮动杆337,所述定长浮动杆337上设有死挡块338,所以推动死档滑块335即推动与死档滑块335间接相连的死挡块338。移动到指定位置(此指定位置就是长度定位气缸3341行程走完的位置)阻挡待切断工件。

[0085]

所述自动下料机构4包括链板输送机构41和下料机构42,所述链板输送机构41包括主动旋转齿轮49、从动旋转齿轮48、支撑板45、链轮支撑轮47、链板44、链板侧板46和减速电机43,所述主动旋转齿轮49与所述从动旋转齿轮48通过链板44连接,所述链板44下方设有链板支撑轮47,所述链板44内部设有支撑板45,所述链板44侧面设有链板侧板,所述下料机构42上设有推料气缸421,所述链板44的右端设有第一下料装置,所述第一下料装置包括分料气缸410、料道441和分料板412,所述料道441右端连接有分料板412,所述分料气缸410控制分料板412的开关,所述链板44的右端还设有第二下料装置,所述第二下料装置包括挡料气缸414和挡料板413,所述挡料气缸414控制挡料板413的伸缩,自动下料机构4提供两种下料方式,第一种是用第一下料装置提供,第二种是第二下料装置提供,如图9所示,第一种下料方式的工作原理是当链板输送机构41将已切断工件输送至第一种下料方式的指定位

置b处,程序自动识别料头料尾,如果已切断工件是头料或者是尾料,那么分料气缸410缩回,带动分料板412打开,料头或者料尾会顺着接料道411滚至接料车5的废料仓52,如果已切断工件不是头料或者尾料,那么分料气缸410伸出,带动分料板412合上,成品工件会顺着接料道411滚至接料车5的成品料仓51处,第二种下料方式的工作原理是挡料气缸414伸出,带动挡料板413伸出,阻挡已切断工件,当链板输送机构41将已切断工件输送至第二种下料方式的指定位置,即图8中的c处位置时,推料气缸421推出,带动推料板422推动已切断工件至侧面料道,即图8中所示的d处进行下料;其中,指定位置处装有光电传感器,当工件被链板输送机构41输送至光电传感器照射范围内,光电传感器给plc一个到达指定位置的信号。

[0086]

所述接料车5包括废料仓52和成品料仓51,所述成品料仓51位于所述废料仓52的右侧,所述接料车位于所述第一下料装置的下方。

[0087]

具体的,所述从动旋转轮17、旋转电机14、主动旋转轮15和过渡链轮16均设有两个,所述输送皮带13设有两条。

[0088]

具体的,所述切断刀座25与所述切断主刀盘24通过线轨连接。可以保证平稳进给。

[0089]

具体的,所述死挡滑台座331与丝杆螺母通过丝杆螺母座和丝杠螺母座调整垫固定锁死。

[0090]

具体的,所述废料仓5底部设有可以滚动的万向轮。

[0091]

具体的,本实用新型中的切断滚刀片26为钨钢锯。

[0092]

综上所述,本实用新型提供的一种全自动无屑切管机,切削形式独特,高效、快速、切口光滑平整、减少废料、节约材料、无切屑、无毛刺,管料可省却一道清洗工序等优点。另外,相比市面上的普通切管机本实用新型还具有以下几种优势:连续切割小管薄壁管;智能自动连续送料;自动识别料头料尾并切除;自动机械式定位,长度精度可达

±

0.1;使用钨钢锯切割不变形、无毛刺;一个人可同时操作多台机,大批量生产。

[0093]

所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0094]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1