利用空气簧导柱孔定位的转向架构架机械手焊接夹具的制作方法

[0001]

本实用新型涉及转向架构架的装夹定位装置领域,具体涉及一种利用空气簧导柱孔定位的转向架构架机械手焊接夹具。

背景技术:

[0002]

中垂面是指能将具有对称结构的物体对称地分成互为镜像的两部分的剖切平面。因此,对称结构的横向中心线所在的平面定义为横向中垂面,对称结构的纵向中心线所在的平面定义为纵向中垂面,横向中垂面和纵向中垂面的交线经过对称结构的中心。

[0003]

如图1和图2所示的转向架构架包括井字形横梁机构5和两个鸟翼状的侧梁6,在侧梁6中段的空气簧安装座6-2中心设有空簧装配通孔6-2-1。两个一系弹簧座6-1对称固连于空气簧安装座6-2的两侧,以近似鸟翼翅尖的姿态向外延展。

[0004]

如图3所示,两个侧梁6镜像对称地固连于井字形横梁机构5的两端,其三者共同形成一个近似字母h型整体构架,且同时两个空簧装配通孔6-2-1旋转轴线的平面,即为h型整体构架的横向对称中心线所在平面,亦即:h型整体构架的中垂面。

[0005]

由于构架上的电机吊座、各类减振器座等附属结构和后续的自动机器人焊接、铣削、开孔等机加工工序,均需以h型整体构架的标准图纸理论尺寸为参照标准,实现焊接定位。因此,如何将h型整体构架与自动焊接机器人变位机实现快速而精确地定位连接,就成为操作人员需要解决的技术问题。

技术实现要素:

[0006]

为了解决现有由两个侧梁和一个井字形横梁机构三者共同形成一个近似字母h型整体构架,其整体结构宽大、厚重且结构复杂,且其自身结构还作为自动机器人焊接、铣削、开孔等后机加工工序的定位参考基准,因此,需要将h型整体构架与自动焊接机器人变位机快速而精确地实现连接的技术问题,本实用新型提供一种利用空气簧导柱孔定位的转向架构架机械手焊接夹具。

[0007]

本实用新型解决技术问题所采取的技术方案如下:

[0008]

利用空气簧导柱孔定位的转向架构架机械手焊接夹具,其包括矩形框架、两个变位机对接盘、两个空气簧安装座定位滑块机构和四个一系弹簧座定位机构;矩形框架的中部左右对称地设有两个框架小横梁,其二者将矩形框架的矩形窗口内部划分为一个近似的目字型结构;每空气簧安装座定位滑块机构的底部均固连于一个一一对应的框架小横梁上端面的中心;每个一系弹簧座定位机构均固连于一个框架小横梁端部与矩形框架外框的交汇处;两个变位机对接盘沿矩形框架的纵向中心线布置,两个变位机对接盘互为镜像对称地固连于矩形框架外边框的外侧壁上。

[0009]

上述空气簧安装座定位滑块机构包括纵向导轨、滑块、空气簧通孔定位螺柱、垂向锁紧螺栓和两个条状尼龙垫块,滑块与纵向导轨滑动连接,其二者共同形成一个水平滑块机构;空气簧通孔定位螺柱的下端垂直固连于滑块上端面的中心;垂向锁紧螺栓与空气簧

通孔定位螺柱的顶端螺纹连接;两个条状尼龙垫块均平行于纵向导轨,并镜像对称的分别固连于纵向导轨槽口上端面的两侧。

[0010]

上述一系弹簧座定位机构包括支撑基座、门型压紧机构、两个侧梁侧壁定位丝杠机构、侧梁端部定位丝杠机构和四个垂向高度定位螺栓;

[0011]

所述门型压紧机构、两个侧梁侧壁定位丝杠机构、侧梁端部定位丝杠机构和多个垂向高度定位螺栓均垂直固连于支撑基座的上端面;

[0012]

门型压紧机构固连于支撑基座上端面的中部,其包括两个竖直螺杆门柱、水平门框压板和两个门框压板压紧螺栓,每个竖直螺杆门柱均对应穿过水平门框压板两端的一个对应光孔,门框压板压紧螺栓一一对应与一个竖直螺杆门柱的顶端螺纹连接,并位于水平门框压板的上方;

[0013]

四个垂向高度定位螺栓两两一组,对称布置于水平门框压板的左、右两侧;两个侧梁侧壁定位丝杠机构的螺纹丝杆彼此同轴且其二者均平行于水平门框压板的长边方向;侧梁端部定位丝杠机构螺纹丝杆的旋转轴线垂直于水平门框压板的长边的中点,且两个侧梁侧壁定位丝杠机构关于侧梁端部定位丝杠机构螺纹丝杆的旋转轴线彼此互为镜像对称;

[0014]

所述四个一系弹簧座定位机构成矩形分布,其四者的水平门框压板均平行于矩形框架的纵向中心线。

[0015]

上述支撑基座的垂向高度值l=d。

[0016]

本实用新型的有益效果是:该焊接夹具整体吊装以目字型的矩形框架作为承载主体,通过两个带有水平间距调整功能的空气簧安装座定位滑块机构及其附属的空气簧通孔定位螺柱实现对h型整体构架上两个空簧装配通孔快速定位,并通过四个具有三轴向定位功能的一系弹簧座定位机构实现对每个侧梁两端的一系弹簧座的快速精确定位,从而使得本焊接夹具可以作为h型整体构架机加工坐标系和焊接机器人加工坐标系的坐标系中间转换和传递装置,实现将h型整体构架的机加工三轴坐标系与焊接机器人的机加工坐标系的重合一致,进而借助自动化编程的高精度焊接机器人实现对不同附属结构的快速定位和精确焊接,提高生产效率,提高加工精度,避免焊接变形,大幅降低返工和调修率,节约生成成本和工时,创造可观的经济效益。

附图说明

[0017]

图1是现有h型整体构架的立体结构示意图;

[0018]

图2是图1的右视图;

[0019]

图3是图1的俯视图;

[0020]

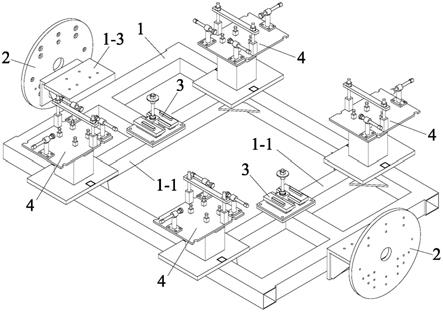

图4是本实用新型利用空气簧导柱孔定位的转向架构架机械手焊接夹具的立体结构示意图;

[0021]

图5是图4的爆炸装配示意图;

[0022]

图6是本实用新型空气簧安装座定位滑块机构3的立体结构示意图;

[0023]

图7是图6的爆炸装配示意图;

[0024]

图8是本实用新型一系弹簧座定位机构4的立体结构示意图;

[0025]

图9是本实用新型利用空气簧导柱孔定位的转向架构架机械手焊接夹具的应用示意图。

具体实施方式

[0026]

下面结合附图和实施例对本实用新型做进一步详细说明。

[0027]

如图4至图8所示,本实用新型的利用空气簧导柱孔定位的转向架构架机械手焊接夹具包括矩形框架1、两个变位机对接盘2、两个空气簧安装座定位滑块机构3和四个一系弹簧座定位机构4。

[0028]

矩形框架1的中部左右对称地设有两个框架小横梁1-1,其二者将矩形框架1的矩形窗口内部划分为一个近似的目字型结构。每空气簧安装座定位滑块机构3的底部均固连于一个一一对应的框架小横梁1-1上端面的中心。每个一系弹簧座定位机构4均固连于一个框架小横梁1-1端部与矩形框架1外框的交汇处。

[0029]

两个变位机对接盘2沿矩形框架1的纵向中心线布置,两个变位机对接盘2互为镜像对称地固连于矩形框架1外边框的外侧壁上。

[0030]

所述空气簧安装座定位滑块机构3包括纵向导轨3-1、滑块3-2、空气簧通孔定位螺柱3-3、垂向锁紧螺栓3-4和两个条状尼龙垫块3-5,滑块3-2与纵向导轨3-1滑动连接,其二者共同形成一个水平滑块机构。空气簧通孔定位螺柱3-3的下端垂直固连于滑块3-2上端面的中心。垂向锁紧螺栓3-4与空气簧通孔定位螺柱3-3的顶端螺纹连接。两个条状尼龙垫块3-5均平行于纵向导轨3-1,并镜像对称的分别固连于纵向导轨3-1槽口上端面的两侧。

[0031]

所述一系弹簧座定位机构4包括支撑基座4-1、门型压紧机构4-2、两个侧梁侧壁定位丝杠机构4-3、侧梁端部定位丝杠机构4-4和四个垂向高度定位螺栓4-5。

[0032]

所述门型压紧机构4-2、两个侧梁侧壁定位丝杠机构4-3、侧梁端部定位丝杠机构4-4和多个垂向高度定位螺栓4-5均垂直固连于支撑基座4-1的上端面。

[0033]

门型压紧机构4-2固连于支撑基座4-1上端面的中部,其包括两个竖直螺杆门柱4-2-1、水平门框压板4-2-2和两个门框压板压紧螺栓4-2-3,每个竖直螺杆门柱4-2-1均对应穿过水平门框压板4-2-2两端的一个对应光孔,门框压板压紧螺栓4-2-3一一对应与一个竖直螺杆门柱4-2-1的顶端螺纹连接,并位于水平门框压板4-2-2的上方。

[0034]

四个垂向高度定位螺栓4-5两两一组,对称布置于水平门框压板4-2-2的左、右两侧。两个侧梁侧壁定位丝杠机构4-3的螺纹丝杆彼此同轴且其二者均平行于水平门框压板4-2-2的长边方向。侧梁端部定位丝杠机构4-4螺纹丝杆的旋转轴线垂直于水平门框压板4-2-2的长边的中点,且两个侧梁侧壁定位丝杠机构4-3关于侧梁端部定位丝杠机构4-4螺纹丝杆的旋转轴线彼此互为镜像对称。门型压紧机构4-2、两个侧梁侧壁定位丝杠机构4-3、侧梁端部定位丝杠机构4-4和四个垂向高度定位螺栓4-5八者配合使用,可以一系弹簧座定位机构4具有对一系弹簧座6-1的横向、纵向和水平三个方向上的三轴定位功能。

[0035]

所述四个一系弹簧座定位机构4成矩形分布,其四者的水平门框压板4-2-2均平行于矩形框架1的纵向中心线。

[0036]

具体应用本实用新型的利用空气簧导柱孔定位的转向架构架机械手焊接夹具时,如图9所示,先将四个一系弹簧座定位机构4上的门框压板压紧螺栓4-2-3和水平门框压板4-2-2以及每个空气簧安装座定位滑块机构3上的垂向锁紧螺栓3-4均全部拆下,然后将h型整体构架吊装并落座于本实用新型的焊接夹具上,分别沿纵向导轨3-1调节两个滑块3-2的间距,从而使每个空气簧通孔定位螺柱3-3均从一个一一对应的空簧装配通孔6-2-1内穿过,进而使两个空气簧安装座6-2分别坐落于一个对应的纵向导轨3-1上,条状尼龙垫块3-5

用于起到防撞保护的作用,避免空气簧安装座6-2的下端面被纵向导轨3-1磕伤或因摩擦而产生划痕。

[0037]

接下来,将四个一系弹簧座6-1的下端面分别坐落在一个一一对应的支撑基座4-1上,通过分别旋转和调整每一个垂向高度定位螺栓4-5,使一系弹簧座6-1的下端面受到稳固支撑。此后,分别通过每个一系弹簧座定位机构4上的两个侧梁侧壁定位丝杠机构4-3对一系弹簧座6-1的左右外侧壁进行纵向定位顶紧,再由侧梁端部定位丝杠机构4-4对一系弹簧座6-1的外侧端面进行横向顶紧定位。

[0038]

然后,分别将四个一系弹簧座定位机构4上的门框压板压紧螺栓4-2-3将水平门框压板4-2-2重新连接在对应的竖直螺杆门柱4-2-1,并利用水平门框压板4-2-2将一系弹簧座6-1的上端面向下压紧,再通过旋紧每个空气簧通孔定位螺柱3-3上的垂向锁紧螺栓3-4,将空簧装配通孔6-2-1的上端面向下压紧,即可完成h型整体构架吊装并落座于本实用新型的焊接夹具上的快速固连定位,并使h型整体构架的机加工三轴坐标系均与焊接夹具预设的三轴坐标系分别重合。

[0039]

最后,将固连有h型整体构架的本实用新型的焊接夹具整体吊装,并将其左、右两个变位机对接盘2分别与自动焊接机器人的变位机匹配固连,即可通过本实用新型的焊接夹具作为参考坐标系的传递装置,实现将h型整体构架的机加工三轴坐标系与焊接机器人的机加工坐标系的重合一致,进而借助自动化编程的高精度焊接机器人实现对不同附属结构的快速定位和精确焊接,提高生产效率,提高加工精度,避免焊接变形,大幅降低返工和调修率,节约生成成本和工时,创造可观的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1