一种全自动的铝型材锯切生产线的制作方法

1.本实用新型涉及铝型材加工的技术领域,具体涉及一种全自动的铝型材锯切生产线。

背景技术:

2.现有的中,对铝型材进行锯切的生产线基本都是半人工半机械化的,铝型材的锯切过程中包括人工送料、人工定长、锯切机锯切、锯切后需要通过人工搬运或者叉车搬运才完成铝型材的锯切,这样的铝型材锯切生产线存在一些不足之处:

3.①

铝型材锯切生产线的自动化程度较低,需要较多的人工参与,人工劳动强度大、锯切效率低等问题;

4.②

铝型材锯切生产线排屑不便,锯切时产生的铝屑会堆积在工作台面上,需要人工清理才能实现连续工作等问题;

5.③

挤压出的铝型材比较长,人工对其进行定长后锯断,通过人工定长风险高、锯断效率低、人工成本高。

6.由此可见,现有技术是存在有所不足的。

技术实现要素:

7.为克服现有技术中的不足,本实用新型所要解决的技术问题是提供一种能对铝型材自动送料、自动定长、自动锯切、自动吸收锯切产生的铝屑、自动出料、减少人工投入、提高锯切效率的全自动的铝型材锯切生产线。

8.为了解决上述技术问题,本实用新型提供了一种全自动的铝型材锯切生产线,包括有对工业铝型材进行输送的上料机、对输送的工业铝型材进行自动定长的定长装置、对工业铝型材进行锯断使截面平整的锯切机、对锯切机锯切成型的型材进行出料输送的出料机;

9.所述定长装置设于锯切机的前一个工位定尺实现工业铝型材定长;

10.所述锯切机设于定长装置的后一个工位将工业铝型材锯切成型;

11.所述上料机设于定长装置的前一个工位将工业铝型材输送到定长装置实现上料;

12.所述出料机设于锯切机的后一个工位将锯切机锯切成型的型材输出实现型材的出料;

13.所述锯切机对接有对锯切机锯切工业铝型材形成的铝屑进行吸收防止铝屑造成环境污染的锯屑收集机。

14.进一步地,所述定长装置包括输送辊筒、传动机构、定长机构,所述输送辊筒位于传动机构的上方与传动机构相连接实现传动机构驱动输送辊筒从所述上料机上将工业铝型材传送至输送辊筒,所述定长机构安装于输送辊筒的一侧从而对工业铝型材往锯切机前进方向定尺的定长。进一步地,所述定长机构包括推动板、推动电机、定尺头,所述推动电机位安装于推动板的下方驱动推动板进行移动,所述定尺头安装于推动板的下方实现对工业

铝型材往锯切机前进方向进行定尺。

15.进一步地,所述定长装置包括锯前输送辊筒,所述锯前输送辊筒位于推动板的下方,由锯前输送辊筒将定长后的工业铝型材输送至锯切机上进行锯切。

16.进一步地,所述传动机构包括传动电机和编码器,所述编码器安装于传动电机的左侧便于定长机构的定长。

17.进一步地,所述锯切机包括锯切台,所述锯切台内安装有导轨、锯切机构、水平推动油缸,所述锯切机构和导轨滑动连接,所述水平推动油缸安装于锯切机构的一侧推动锯切机构做横向移动实现锯切机构横向运动。

18.进一步地,所述锯切机构包括锯片、驱动电机、升降板,所述锯片位于驱动电机的前方并和驱动电机的输出轴相连接,所述驱动电机安装于升降板的上方,所述驱动电机驱动锯片进行转动从而锯断工业铝型材,所述升降板的下方设有升降油缸,所述升降油缸的推动升降板进行纵向运动使得锯片也进行纵向运动。

19.进一步地,所述锯屑收集机包括铝屑收集机构和安装于铝屑收集机构一侧的气灰分离机构,所述铝屑收集机构包括风机、分离器、铝屑收集箱,所述分离器和风机的吸风口连接,所述风机的出风口与气灰分离机构连接,所述分离器的顶端设有进屑口,所述分离器的底端设有排屑口,所述进屑口连接有吸屑管道,所述铝屑收集箱放置在分离器的排屑口正下方。

20.进一步地,所述气灰分离机构包括有分离箱、用于气灰分离排出的气灰分离管、用于收集灰尘的灰斗,所述分离箱的气灰进入口和风机的出风口相连接,所述气灰分离管的上端和分离箱的气灰排出口连接,所述气灰分离管的下端和灰斗的进灰口相连接。

21.进一步地,所述上料机包括转动轴和输送皮带,所述转动轴和输送皮带传动连接实现输送皮带对工业铝型材物料的输送,所述上料机的一侧电连接有电气控制柜来控制上料机的输送和停歇。

22.进一步地,所述出料机包括出料电机、出料输送带、传动轴,所述出料电机的输出轴和传动轴相连接带动传动轴的转动,所述传动轴安装于出料输送带的下方从而带动出料输送带对将锯切机锯切成型的型材输出。

23.相比于现有技术,本实用新型的方案至少包含如下有益效果:

24.本实用新型设有上料机、定长装置、锯切机、出料机,该定长装置设于锯切机的前一个工位,上料机设于定长装置的前一个工位;出料机设于锯切机的后一个工位,所述锯切机的对接有锯屑收集机,通过上料机直接将工业铝型材输送至锯切机上进行锯切,锯切前由定长装置自动定长锯断,定长效率高,锯切完成后,再由出料机输出锯切好的工业铝型材成品运出即可,自动化程度高,节省人力的投入,提高锯切的效率从而提高生产效率,另外,采用锯屑收集机来收集锯切机锯切产生的铝屑,防止铝屑对整个生产线的设备造成污染和影响到生产线上设备的工作,提高了环保性。

附图说明

25.为了更清楚地说明本实用新型的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附

图获得其它附图。

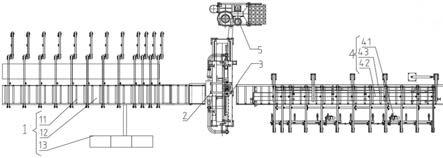

26.图1是本实用新型全自动的铝型材锯切生产线的示意图;

27.图2是本实用新型的定长装置的剖面示意图;

28.图3是图2的俯视图;

29.图4是图3中的i放大示意图;

30.图5是锯切机和锯屑收集机的对接关系示意图;

31.图6是图5中的锯切机的结构示意图;

32.图7是锯切机构的结构示意图。

33.上料机1,转动轴11,输送皮带12,电气控制柜13,定长装置2,输送辊筒21,传动机构22,传动电机221,编码器222,定长机构23,推动板231,推动电机232,定尺头233,定位油缸234,四连杆机构24,升降油缸25,锯前输送辊筒26,锯切机3,导轨31,锯切机构32,锯片321,驱动电机322,升降板323,法兰324,水平推动油缸33,第一护罩34,第二护罩35,出料机4, 出料电机41,出料输送带42,传动轴43,锯屑收集机5,铝屑收集机构51,风机511,分离器512,铝屑收集箱513,吸屑管道514,气灰分离机构52,分离箱521,分离管522,灰斗523,灰箱524。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.如图1所示,是本实用新型的一种全自动的铝型材锯切生产线的结构示意图,包括上料机1、定长装置2、锯切机3、出料机4;

36.该定长装置2设于锯切机3的前一个工位定尺工业铝型材往锯切机3前进方向的前端,实现工业铝型材定长;

37.所述锯切机设于定长装置的后一个工位将工业铝型材锯切成型;

38.该上料机1设于定长装置2的前一个工位将工业铝型材输送到定长装置2 实现上料;

39.该出料机4设于锯切机3的后一个工位将锯切机3锯切成型的型材输出实现型材的出料;

40.该锯切机3对接有锯屑收集机5。

41.通过上料机1直接将工业铝型材输送至锯切机3上进行锯切,锯切前由定长装置2自动定长锯断,定长效率高,锯切完成后,再由出料机4输出锯切好的工业铝型材成品运出即可,自动化程度高,节省人力的投入,提高锯切的效率从而提高生产效率,另外,采用锯屑收集机5来收集锯切机3锯切产生的铝屑,防止铝屑对整个生产线的设备造成污染和影响到生产线上设备的工作,提高了环保性。

42.如图2

‑

图3所示,该定长装置2包括输送辊筒21、传动机构22、定长机构 23,所述输送辊筒21位于传动机构22的上方与传动机构22相连接实现传动机构22驱动输送辊筒21从所述上料机1上将工业铝型材传送至输送辊筒21,将定长机构23安装于输送辊筒21的一侧

从而对工业铝型材往锯切机3前进方向定尺定长。

43.该定长机构23包括推动板231、推动电机232、定尺头233,所述推动电机232位安装于推动板231的下方驱动推动板231进行移动,所述定尺头233安装于推动板231的下方实现对工业铝型材往锯切机3前进方向进行定尺,实现定长。

44.本实用新型具体实现时,由定长装置2包括锯前输送辊筒26,所述锯前输送辊筒26位于推动板231的下方,由锯前输送辊筒26将定长后的工业铝型材输送至锯切机3上进行锯切。本实用新型具体实现时,该定长机构23设有定位油缸234,定位油缸234与定长机构23中的的定尺头233相连接,通过定长机构 23上安装的定位油缸234,能对工业铝型材头部缓冲对齐,极大地提高了工业铝型材定长精度。

45.该传动机构22包括传动电机221和编码器222,所述编码器222安装于传动电机221的左侧并便于定长机构23的定长,通过编码器222来确定工业铝型材定长时在定长装置2前的最佳停止位置。

46.本实用新型具体实现时,输送辊筒21由传动机构22中的传动电机221驱动转动,有助于工业铝型材之间的摩擦力,减少因打滑而造成工业铝型材表面磨花磨损的现象,提高了进料时的稳定性和精确性。

47.本实用新型具体实现时,该输送辊筒21的下方设有四连杆机构24,四连杆机构24由升降油缸25驱动升降,方便调整工业铝型材向锯切部件进料时的高度,保证型材进料位置准确。

48.如图4

‑

7所示,该锯切机3包括锯切台,所述锯切台内安装有导轨31、锯切机构32、水平推动油缸33,所述锯切机构32和导轨31滑动连接,所述水平推动油缸33安装于锯切机构32的一侧推动锯切机构32做横向移动实现锯切机构32横向运动。

49.该锯切机构32包括锯片321、驱动电机322、升降板323,所述锯片321位于驱动电机322的前方并和驱动电机322的输出轴相连接,所述驱动电机322 安装于升降板323的上方,所述驱动电机322驱动锯片321进行转动从而锯断工业铝型材,所述升降板323的下方设有升降油缸25,所述升降油缸25的推动升降板323进行纵向运动使得锯片321也进行纵向运动。

50.本实用新型具体实现时,该锯切机构32包括有法兰324,锯片321通过法兰324和驱动电机322的输出轴相连接,由驱动电机322驱动法兰324带锯片 321进行转动。

51.通过驱动电机322让锯片321由驱动电机322直接驱动旋转,避免锯片321 因间接传引起振动,使工业铝型材锯断过程中噪音小,锯断后型材截面平整。通过锯切机构32的纵向移动、横向移动及升降的运动形式,让锯片321对工业铝型材锯断过程能形成一个“口”字形运动,避免锯片321回刀时与工业铝型材二次锯切,延长了锯片321的寿命,驱动电机322采用直驱型成品锯可实现智能化对工业铝型材的锯断,提高了生产效率、节约了人工成本,且安全可靠。

52.本实用新型具体实现时,所述锯切台内设有第一护罩34和第二护罩35,第一护罩34安装在锯片321的外侧并与锯台连成一体,该第二护罩35位于锯片 321整个移动区域的上方,通过设置第一护罩34和第二护罩35,能够覆盖锯片 321的工作区域,起到一定程度的隔音作用。

53.该锯屑收集机5包括铝屑收集机构51和安装于铝屑收集机构51一侧的气灰分离机

构52,所述铝屑收集机构51包括风机511、分离器512、铝屑收集箱 513,所述分离器512和风机511的吸风口连接,所述风机511的出风口与气灰分离机构52连接,所述分离器512的顶端设有进屑口,所述分离器512的底端设有排屑口,所述进屑口连接有吸屑管道514,所述铝屑收集箱513放置在分离器512的排屑口正下方,该吸屑管道514和锯切机3相连接。

54.该气灰分离机构52包括有分离箱521、气灰分离管522、灰斗523,所述分离箱521的气灰进入口和风机511的出风口相连接,所述气灰分离管522的上端和分离箱521的气灰排出口连接,所述气灰分离管522的下端和灰斗523的进灰口相连接。

55.本实用新型具体实现时,该灰斗523的下方设置有灰箱524,灰斗523的排灰口对准灰箱524的正上方,积灰从灰斗523落到灰箱524内,方便对灰尘的清理。

56.通过启动风机511,将铝屑和灰尘吸入到铝屑收集箱513内,利用重力分离原理将铝屑和灰尘分离出来,铝屑经铝屑收集箱513的排屑口送至铝屑收集箱 513内,而灰尘经风机511的出风口送到气灰分离机构52,通过铝屑在铝屑收集箱513的封闭空间内进行分离,过程中能有效避免铝屑进入空气而造成环境污染,且能自动对铝屑的集中回收,避免人工去清洁,节省人力的投入,节约了人工成本,而灰尘通过气灰分离管522对灰尘颗粒和气体进行分离,灰尘颗粒经灰斗523掉落到灰箱524,气体经气灰分离管522上的微孔排出外界,从而实现对金属灰尘收集,以免散落在空气中。

57.该上料机1包括转动轴11和输送皮带12,所述转动轴11和输送皮带12传动连接实现输送皮带12对工业铝型材物料的输送,所述上料机1的一侧电连接有电气控制柜13来控制上料机1的输送和停歇。

58.该出料机4包括出料电机41、出料输送带42、传动轴43,所述出料电机 41的输出轴和传动轴43相连接带动传动轴43的转动,所述传动轴43安装于出料输送带42的下方从而带动出料输送带42对将锯切机3锯切成型的型材输出。

59.以上所揭露的仅为本实用新型的几种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1