一种立式磨床车、磨、抛转台装置的制作方法

1.本实用新型涉及一种立式磨床车、磨、抛转台装置,属于立式磨床技术领域。

背景技术:

2.立式磨床主要用于回转盘类零件一次装夹多表面磨削加工。相比较于立式车床加工其加工精度高,表面粗糙度更好。但砂轮磨削加工每次进给量远小于车削加工,所以相对来说加工效率低。同时磨削表面会产生因砂轮表面颗粒挤压、掉落而划伤零件表面,特殊情况下还需进一步对零件表面进行抛光处理。

3.这种结构的缺点在于:对于加工余量大,加工精度及表面质量要求高的零件往往需要立车粗加工,立磨精加工,抛光研磨设备三台设备来保证。设备投入大,劳动效率低。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的不足,提供一种立式磨床车、磨、抛转台装置,本装置的联接底板上分别布置车削刀架,磨削主轴和抛光主轴三工位,可按需要自动旋转切换位置来满足加工的需要。

5.按照本实用新型提供的技术方案:一种立式磨床车、磨、抛转台装置,包括模架滑板,模架滑板上安装数控自动转台,所述数控自动转台的回转滑板上安装联接底板,所述联接底板上分别安装车削刀架,磨削主轴和抛光主轴;所述车削刀架上安装车刀,磨削主轴上安装磨削砂轮,抛光主轴上安装抛光砂轮;所述车削刀架,磨削主轴和抛光主轴各成90

°

位置布置,互不干涉。

6.进一步地,所述车削刀架水平安装在联接底板的右下角,所述磨削主轴竖直安装在联接底板的右上角,所述抛光主轴竖直安装在联接底板的左下角。

7.进一步地,所述车削刀架上安装2

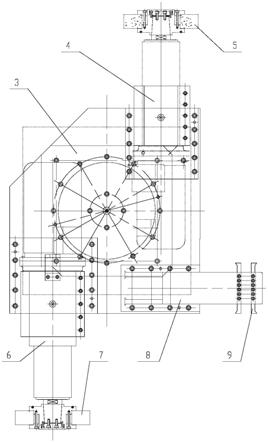

‑

4把车刀。

8.进一步地,所述数控自动转台能够连续

±

180

°

回转,并定位在任意角度后液压锁紧。

9.本实用新型与现有技术相比,具有如下优点:

10.1. 结构简单,紧凑,加工制造成本较低且较易实施,性能又稳定、精度高、使用寿命长等特点,既保证了高刚度,又保证了可靠、安装、维修方便的要求。

11.2. 联接底板上分别布置车削刀架,磨削主轴和抛光主轴三工位,可按需要自动旋转切换位置来满足加工的需要。

附图说明

12.图1是本实用新型的结构示意图。

13.图2是图1的侧视图。

14.附图标记说明:1

‑

模架滑板、2

‑

数控自动转台、3

‑

联接底板、4

‑

磨削主轴、5

‑

磨削砂轮,6

‑

抛光主轴、7

‑

抛光砂轮、8

‑

车削刀架、9

‑

车刀。

具体实施方式

15.下面结合具体附图对本实用新型作进一步说明。

16.如图1和图2所示,一种立式磨床车、磨、抛转台装置,包括模架滑板1,模架滑板1上安装数控自动转台2,所述数控自动转台2的回转滑板上安装联接底板3,所述联接底板3上分别安装车削刀架8,磨削主轴4和抛光主轴6;所述车削刀架8上安装车刀9,磨削主轴4上安装磨削砂轮5,抛光主轴6上安装抛光砂轮7;所述车削刀架8,磨削主轴4和抛光主轴6各成90

°

位置布置,互不干涉。

17.所述车削刀架8水平安装在联接底板3的右下角,所述磨削主轴4竖直安装在联接底板3的右上角,所述抛光主轴6竖直安装在联接底板3的左下角。

18.所述车削刀架8上安装2

‑

4把车刀9。

19.所述数控自动转台2能够连续

±

180

°

回转,并定位在任意角度后液压锁紧。

20.工作过程:

21.针对立式磨床的布局特点和加工零件的要求,磨架滑板1由伺服电机驱动,可横向水平移动及竖直上下往复运动,在滑板的上平面安装数控自动转台2,转台由伺服电机驱动,蜗轮、蜗杆传动,可连续

±

180

°

回转,并可定位在任意角度后液压锁紧。在数控自动转台2的回转滑板上安装联接底板3,联接底板3上分别安装固定车削刀架8,磨削主轴4和抛光主轴6三个工位,三工位各成90

°

位置布置,互不干涉。当需要车削时转台顺时针回转90

°

,使用车削刀架8前端的车刀9进行车削加工,按需要可配2

‑

4把刀,可车削内孔、外圆或端面,车削量可调。车削完成后数控自动转台2继续顺时针回转90

°

,磨削主轴4成竖直布置位置,磨削主轴可高速回转,带动主轴上磨削砂轮5进行高精度磨削精加工。最后数控自动转台2反方向逆时针回转180

°

,抛光主轴6成竖直布置位置,使用抛光主轴上的抛光砂轮7对加工零件进行抛光研磨。加工完成后转台复位到起初位置。这样机床加工零件一次装夹就可以完成从粗加工车削到精加工磨削再到超精研磨的工序,机床的加工效率更高,精度更好。

22.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1