H型构件前处理矫平机的上辊安装结构的制作方法

h型构件前处理矫平机的上辊安装结构

技术领域

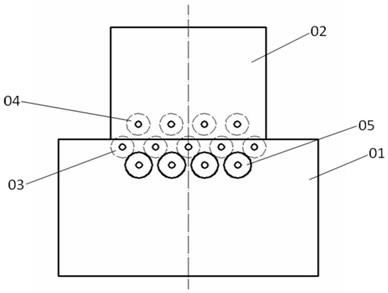

1.本实用新型属于钢件矫平领域,具体涉及h型构件前处理矫平机的上辊安装结构。

背景技术:

2.h型构件的加工制造需要多工序作业,首先,用矫平机对板材进行矫平,然后,利用火焰直条切割机对矫平后的板材进行切割,切割后的板材进行胎架组装,然后利用龙门自动焊接机进行焊接,最后加工出h型构件。

3.目前,生产加工企业中的矫平机如图1所示,包括位于底部的下机体01,在下机体01上设置上机体02,在下机体01中设置有下辊组03,在上机体02中设置有上辊组04,板材通过上辊组04和下辊组03之间,能够实现对板材的矫平,从而保证h型构件加工的其余工序,下辊组03的安装段从下机体01中探出,在安装段上设置装配齿轮,下机体01外壁处设置有传动齿05,传动齿05与装配齿轮相啮合,从而实现下辊组03的转动。上辊组04由多个上压辊组成,下辊组03由多个下压辊组成,所述上压辊、下压辊交错设置。

4.但是,目前,上辊组04并不能方便的进行升降方向调节。

技术实现要素:

5.本实用新型为解决现有技术存在的问题而提出,其目的是提供h 型构件前处理矫平机的上辊安装结构。

6.本实用新型的技术方案是:h型构件前处理矫平机的上辊安装结构,包括液压缸,所述液压缸的缸杆与转接框相连,所述转接框下端设置有下固定板,所述下固定板下端设置有左立板、右立板,所述左立板、右立板之间设置有上压辊,所述转接框外壁处还设置有升降导向结构,保证上压辊与下压辊的交错。

7.优选的,所述上压辊两个端面形成安装段,所述左立板、右立板中设置有轴承,所述安装段插入到轴承内圈中。

8.优选的,所述上压辊为多个,多个上压辊设置在一组左立板、右立板之间或者每个上压辊设置在各自的左立板、右立板之间。

9.优选的,所述升降导向结构包括设置在转接框外壁处的滑动框,所述滑动框内的方孔中设置有定导杆,所述滑动框、定导杆间隙配合,所述定导杆与机体或者车间横梁固定。

10.优选的,所述定导杆下端形成横向的限位块,所述限位块对转接框的下行进行限位。

11.优选的,所述转接框呈匚字型,所述转接框包括上横板、下横板和连接竖板,所述液压缸的缸杆穿过上横板并通过固定螺母进行固定。

12.优选的,所述转接框中设置有内撑板,所述内撑板与上横板、下横板、连接竖板焊接,所述内撑板避免上横板、下横板变形。

13.优选的,所述下固定板上端设置有多根连接杆,所述连接杆穿过下横板后通过连

接螺母进行固定。

14.优选的,所述下固定板中形成通孔,所述下横板中形成装配孔,螺杆穿过通孔、装配孔后通过连接螺母进行固定。

15.优选的,所述下横板上端设置有上连接板,所述连接杆、螺杆从上连接板中穿过。

16.本实用新型通过转接框实现了液压缸与上压辊之间的转接固定,通过在转接框外设置滑动框能够保证上压辊在升降过程中与下压辊的对位,通过内撑板能够实现转接框的内部支撑,避免转接框的变形,在实现转接的同时,保证了其自身的刚度,通过左立板、右立板实现对上压辊的安装,本实用新型结构便于上压辊的调节安装。

附图说明

17.图1是本实用新型现有技术的结构示意图;

18.图2是本实用新型的一种结构示意图;

19.图3是本实用新型的另一种结构示意图;

20.图4是本实用新型的再一种结构示意图;

21.其中:

22.01 下机体

ꢀꢀꢀꢀꢀꢀꢀ

02 上机体

23.03 下辊组

ꢀꢀꢀꢀꢀꢀꢀ

04 上辊组

24.05 传动齿

[0025]1ꢀꢀ

转接框

ꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

下固定板

[0026]3ꢀꢀ

左立板

ꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

右立板

[0027]5ꢀꢀ

上压辊

ꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

液压缸

[0028]7ꢀꢀ

固定螺母

ꢀꢀꢀꢀꢀ8ꢀꢀ

定导杆

[0029]9ꢀꢀ

滑动框

ꢀꢀꢀꢀꢀꢀꢀ

10 上连接板

[0030]

11 连接螺母

ꢀꢀꢀꢀꢀ

12 连接杆

[0031]

13 螺杆。

具体实施方式

[0032]

以下,参照附图和实施例对本实用新型进行详细说明:

[0033]

如图1~4所示,h型构件前处理矫平机的上辊安装结构,包括液压缸6,所述液压缸6的缸杆与转接框1相连,所述转接框1下端设置有下固定板2,所述下固定板2下端设置有左立板3、右立板4,所述左立板3、右立板4之间设置有上压辊5,所述转接框1外壁处还设置有升降导向结构,保证上压辊5与下压辊的交错。

[0034]

所述上压辊5两个端面形成安装段,所述左立板3、右立板4中设置有轴承,所述安装段插入到轴承内圈中。

[0035]

所述上压辊5为多个,多个上压辊5设置在一组左立板3、右立板4之间或者每个上压辊5设置在各自的左立板3、右立板4之间。

[0036]

所述升降导向结构包括设置在转接框1外壁处的滑动框9,所述滑动框9内的方孔中设置有定导杆8,所述滑动框9、定导杆8间隙配合,所述定导杆8与机体或者车间横梁固定。

[0037]

所述定导杆8下端形成横向的限位块,所述限位块对转接框1的下行进行限位。

[0038]

所述转接框1呈匚字型,所述转接框1包括上横板、下横板和连接竖板,所述液压缸6的缸杆穿过上横板并通过固定螺母7进行固定。

[0039]

所述转接框1中设置有内撑板,所述内撑板与上横板、下横板、连接竖板焊接,所述内撑板避免上横板、下横板变形。

[0040]

所述下固定板2、转接框1直接的固定方式为焊接。

[0041]

又一实施例

[0042]

h型构件前处理矫平机的上辊安装结构,包括液压缸6,所述液压缸6的缸杆与转接框1相连,所述转接框1下端设置有下固定板2,所述下固定板2下端设置有左立板3、右立板4,所述左立板3、右立板4之间设置有上压辊5,所述转接框1外壁处还设置有升降导向结构,保证上压辊5与下压辊的交错。

[0043]

所述上压辊5两个端面形成安装段,所述左立板3、右立板4中设置有轴承,所述安装段插入到轴承内圈中。

[0044]

所述上压辊5为多个,多个上压辊5设置在一组左立板3、右立板4之间或者每个上压辊5设置在各自的左立板3、右立板4之间。

[0045]

所述升降导向结构包括设置在转接框1外壁处的滑动框9,所述滑动框9内的方孔中设置有定导杆8,所述滑动框9、定导杆8间隙配合,所述定导杆8与机体或者车间横梁固定。

[0046]

所述定导杆8下端形成横向的限位块,所述限位块对转接框1的下行进行限位。

[0047]

所述转接框1呈匚字型,所述转接框11包括上横板、下横板和连接竖板,所述液压缸6的缸杆穿过上横板并通过固定螺母7进行固定。

[0048]

所述转接框1中设置有内撑板,所述内撑板与上横板、下横板、连接竖板焊接,所述内撑板避免上横板、下横板变形。

[0049]

所述下固定板2上端设置有多根连接杆12,所述连接杆12穿过下横板后通过连接螺母11进行固定。

[0050]

所述下横板上端设置有上连接板10,所述连接杆12从上连接板 10中穿过。

[0051]

再一实施例

[0052]

h型构件前处理矫平机的上辊安装结构,包括液压缸6,所述液压缸6的缸杆与转接框1相连,所述转接框1下端设置有下固定板2,所述下固定板2下端设置有左立板3、右立板4,所述左立板3、右立板4之间设置有上压辊5,所述转接框1外壁处还设置有升降导向结构,保证上压辊5与下压辊的交错。

[0053]

所述上压辊5两个端面形成安装段,所述左立板3、右立板4中设置有轴承,所述安装段插入到轴承内圈中。

[0054]

所述上压辊5为多个,多个上压辊5设置在一组左立板3、右立板4之间或者每个上压辊5设置在各自的左立板3、右立板4之间。

[0055]

所述升降导向结构包括设置在转接框1外壁处的滑动框9,所述滑动框9内的方孔中设置有定导杆8,所述滑动框9、定导杆8间隙配合,所述定导杆8与机体或者车间横梁固定。

[0056]

所述定导杆8下端形成横向的限位块,所述限位块对转接框1的下行进行限位。

[0057]

所述转接框1呈匚字型,所述转接框11包括上横板、下横板和连接竖板,所述液压缸6的缸杆穿过上横板并通过固定螺母7进行固定。

[0058]

所述转接框1中设置有内撑板,所述内撑板与上横板、下横板、连接竖板焊接,所述内撑板避免上横板、下横板变形。

[0059]

所述下固定板2中形成通孔,所述下横板中形成装配孔,螺杆 13穿过通孔、装配孔后通过连接螺母11进行固定。

[0060]

所述下横板上端设置有上连接板10,所述螺杆13从上连接板10 中穿过。

[0061]

所述转接框1的内部空间为液压缸6的安装提供空间,转接框1 的内部空间为连接杆12、螺杆13的安装提供空间。

[0062]

所述左立板3、右立板4与下固定板2之间的固定方式为焊接或螺栓连接。

[0063]

所述内撑板为一块或者多块,在有连接杆12、螺杆13的情况下,所述内撑板应与连接杆12、螺杆13错位。

[0064]

本实用新型的安装过程如下:

[0065]

首先,将上压辊5安装在左立板3、右立板4之间,将左立板3、右立板4与下固定板2固定;

[0066]

然后,利用螺栓将滑动框9与转接框1相连;

[0067]

最后,对分别进行转接框1与液压缸6、下固定板2进行固定,下固定板2按照不同实施例采用不同的固定方式。

[0068]

使用时,启动液压缸6就能够实现整体上压辊5的升降调节,同时在滑动框9、定导杆8的作用下进行导向。

[0069]

本实用新型通过转接框实现了液压缸与上压辊之间的转接固定,通过在转接框外设置滑动框能够保证上压辊在升降过程中与下压辊的对位,通过内撑板能够实现转接框的内部支撑,避免转接框的变形,在实现转接的同时,保证了其自身的刚度,通过左立板、右立板实现对上压辊的安装,本实用新型结构便于上压辊的调节安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1