一种版辊高效自动焊接装置的制作方法

1.本技术涉及焊接技术的领域,尤其是涉及一种版辊高效自动焊接装置。

背景技术:

2.焊接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料。它主要把小的金属材料通过焊接做出所需要的几何体。焊接已广泛的应用在工业生产的各个部门,在推动工业发展和产品技术进步具有重要的作用。

3.目前,大多数焊接一般采用人工焊接的手段完成,手工焊接存在两个问题,一方面,不论在什么地方,焊接都可能给操作者带来危险,另一方面,焊接效率低下。

技术实现要素:

4.为了降低焊接过程中给操作者带来的危险,本技术提供一种版辊高效自动焊接装置。

5.本技术提供的一种版辊高效自动焊接装置采用如下的技术方案:

6.一种版辊高效自动焊接装置,包括支撑装置、夹件移动装置和焊接装置,所述支撑装置包括底座,所述底座上设置有贯穿的滑轨,所述夹件移动装置包括两个可移动组件,两个所述可移动组件分别通过滑轨滑动连接在底座的两端,所述可移动组件内部设置有电机,所述电机设置有支撑部,所述可移动组件外部设置有夹持件,所述夹持件与电机之间设置有转动轴,所述夹持件与转动轴固定连接,所述电机通过转动轴与夹持件转动连接,所述焊接装置包括焊接支架、焊接头和控制器,所述焊接支架上设置有滑块,所述滑块与焊接支架滑动连接,所述焊接头与滑块插接。

7.通过采用上述技术方案,根据待焊工件的长度调整两个可移动组件的位置,使得夹持件夹住待焊工件,可移动组件内的电机驱动转动轴带着夹持件做旋转运动;根据夹持件的位置调整焊接支架上焊接头的位置,即滑块的位置,焊接时,电机驱动夹持件推动待焊工件做旋转运动,同时控制器控制两个焊接头对其进行焊接。通过使用版辊高效自动焊接装置降低了操作人员在焊接中的风险,同时提高焊接的效率。

8.优选的,所述滑块上开设有放置孔,所述焊接头与滑块通过放置孔插接。

9.通过采用上述技术方案,滑块与焊接支架滑动连接,焊接头能够插接入放置孔内,带有焊接头的滑块在焊接支架上移动,从而使焊接头移至待焊工件的位置,从而进行焊接。

10.优选的,所述滑块上设置有第二螺栓。

11.通过采用上述技术方案,第二螺栓的设置能够固定滑块和焊接支架。

12.优选的,所述滑轨侧面设置有第一螺栓。

13.通过采用上述技术方案,第一螺栓的设置可以固定可移动组件和滑轨,以防焊接过程中可移动组件移动,影响焊接。

14.优选的,所述底座上远离可移动组件一端设置有支撑块,所述焊接支架与支撑块之间设置有连接轴,所述焊接支架通过连接轴与支撑块连接,所述焊接支架位于两个支撑

块之间,所述焊接支架为矩形框架。

15.通过采用上述技术方案,支撑块与焊接支架通过连接轴连接,支撑块的设置用于支撑焊接支架。

16.优选的,所述滑轨位于可移动组件和底座之间,所述滑轨与可移动组件滑动连接,所述滑轨内部中心位置处开设有收集槽,所述滑轨贯穿整个底座。

17.通过采用上述技术方案,滑轨设置便于可移动组件的移动,从而放置不同长度的待焊工件,收集槽的设置用以收集焊接过程中掉落的焊料。

18.优选的,所述可移动组件一端设置有气缸,所述气缸背离可移动组件一端设置有气缸支件,所述气缸一端连接可移动组件,另一端连接气缸支件。

19.通过采用上述技术方案,气缸的设置用以驱动可移动组件移动。

20.优选的,包括支撑架,所述支撑架罩设在夹件移动装置和焊接装置上,所述支撑架包括若干支撑板和若干支撑腿,若干所述支撑板相互垂直,若干所述支撑腿相互平行。

21.通过采用上述技术方案,所述支撑架的设置用以保护整个焊接设备,减少灰尘污染。

22.优选的,所述支撑架上表面支撑板设置有贯穿的排气管。

23.通过采用上述技术方案,排气管的设置便于排出焊接过程中产生的有害气体,用于保护操作人员的人身安全。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.设置通过转动轴与电机转动连接的夹持件,在电机的驱动下,夹持件做旋转运动,然后,焊接装置的设置,在控制器的电性控制下,便于控制焊接头自动焊接待焊工件,便于减少操作人员操作过程中的危险,同时提高焊接的效率;

26.2.通过底座上设置滑轨,可移动组件与滑轨滑动连接,便于放置不同尺寸的焊件,使装置具有普适性;

27.3.通过在支撑架上表面的支撑板上设置贯穿的排气管,用于排出焊接过程中产生的气体,防止操作人员过多吸入有害气体。

附图说明

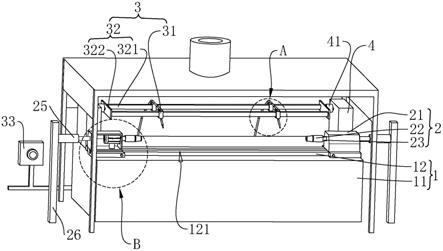

28.图1是本技术实施例的整体结构示意图;

29.图2是图1中a处放大结构示意图;

30.图3是图1中b处放大结构示意图;

31.图4是本技术实施例中排气装置的结构示意图。

32.附图标记说明:1、支撑装置;11、底座;12、滑轨;121、收集槽;2、夹件移动装置;21、可移动组件;211、电机;212、支撑部;22、夹持件;221、圆柱体;222、圆台;23、转动轴;24、第一螺栓;25、气缸;26、气缸支件;3、焊接装置;31、焊接头;32、焊接支架;321、横向连接杆;322、纵向连接杆;33、控制器;331、电线;34、滑块;341、第二螺栓;342、放置孔;4、支撑块;41、连接轴;5、支撑架;51、支撑板;52、支撑腿;53、排气管。

具体实施方式

33.以下结合附图1

‑

4对本技术作进一步详细说明。

34.本技术实施例公开一种版辊高效自动焊接装置。

35.参照图1,一种版辊高效自动焊接装置,包括支撑装置1、夹件移动装置2和焊接装置3,支撑装置1包括底座11,底座11上设置有贯穿的滑轨12,滑轨12内部中心线上沿着长度方向开设有收集槽121,收集槽121横截面呈半圆形,夹件移动装置2包括两个可移动组件21,两个可移动组件21用于夹住待焊工件,焊接装置3固定连接在底座11上,焊接装置3包括焊接头31、焊接支架32和控制器33,焊接头31与焊接支架32滑动连接,控制器33通过设置有电线331进而控制焊接头31的焊接。根据待焊工件尺寸,调整两个可移动组件21之间的距离,进而夹住待焊工件,依据待焊工件的位置,通过调节焊接头31在焊接支架32上的位置,使焊接头31与待焊工件相对应,进而完成待焊工件的焊接,从而实现智能焊接待焊工件,减少人工操作产生危险。

36.参照图1,可移动组件21分别位于滑轨12长度方向的两端,可移动组件21与滑轨12滑动连接,滑轨12位于可移动组件21和底座11之间,可移动组件21横截面呈梯形分布,两个可移动组件21在底座11同一直线上互相平行排布。

37.参照图1和图2,可移动组件21内部设置有电机211,电机211底部设置有支撑部212,支撑部212与电机211固定连接,支撑部212横截面为矩形。可移动组件21外部沿底座11水平方向设置有夹持件22,夹持件22靠近电机211一端设置有转动轴23,转动轴23与夹持件22固定连接,电机211通过转动轴23带动夹持件22做旋转运动,夹持件22包括一个圆柱体221和一个圆台222,圆柱体221与转动轴23固定连接,用于稳固夹持待焊工件。滑轨12侧面设置有第一螺栓24,用于固定可移动组件21和滑轨12。为了便于推动可移动组件21的移动,在可移动组件21远离夹持件22一端设置有气缸25,气缸25远离可移动组件21一端设置有气缸支件26。根据待焊工件的尺寸,通过气缸25驱动可移动组件21在滑轨12上滑动到可使夹持件22夹住待焊工件的位置,通过使用第一螺栓24,固定住可移动组件21和滑轨12,以防可移动组件21在焊接过程中移动影响待焊工件的焊接。

38.参照图1和图3,底座11上表面远离滑轨12一侧分别设置有两个相对的支撑块4,支撑块4与焊接支架32之间设置有连接轴41,支撑块4通过连接轴41与焊接支架32连接,用以支撑焊接支架32。焊接支架32为矩形框架,焊接支架32包括两个横向连接杆321和两个纵向连接杆322,两个横向连接杆321与滑轨12长度方向平行,两个纵向连接杆322相互平行,两个横向连接杆321互相平行,两个横向连接杆321与两个纵向连接杆322相互拼接形成焊接支架32。横向连接杆321沿长度方向设置有滑块34,滑块34与横向连接杆321滑动连接。为了使焊接头31能够在横向连接杆321上滑动,滑块34朝向底座11方向开设有放置孔342,焊接头31能够插接入放置孔342内,放置孔342沿高度方向贯穿滑块34,当焊接头31位于与待焊工件相应的位置时,为了防止焊接头31在焊接过程中产生滑动,滑块34上设置有第二螺栓341,通过第二螺栓341将放置有焊接头31的滑块34固定在横向连接杆321上,焊接支架32的设置用于放置焊接头31。

39.焊接时,按下控制器33,电机211通过转动轴23带动夹持件22旋转运动,焊接头31在控制器33的控制下,随着待焊工件的转动进行焊接,随后完成整个待焊工件的焊接。在这个过程中,多余的焊料流入滑轨12上的收集槽121中,便于收集和清洁。在这个过程中,能够降低操作人员在焊接中的风险,同时提高焊接的效率。

40.参照图1和图4,焊接过程中还产生有害气体,为了排出有害气体,在焊接装置3上

方设置有支撑架5,支撑架5罩设在夹件移动装置2和焊接装置3上,支撑架5包括若干支撑板51和若干支撑腿52,若干支撑板51相互垂直,顶部支撑板51上设置有排气管53,排气管53贯穿顶部支撑板51,若干支撑腿52相互平行,若干支撑板51和若干支撑腿52固定连接,排气管53的设置用于排出有害气体。

41.本技术实施例一种版辊高效自动焊接装置的实施原理为:依据待焊工件的长度,通过气缸25驱动可移动组件21在滑轨12上移动,使可移动组件21上的夹持件22能够夹住待焊工件,同时通过第一螺栓24固定可移动组件21至滑轨12上,同时,通过滑块34带动焊接头31在横向连接杆321上滑动,至焊接头31恰好能焊接待焊工件的位置,通过第二螺栓341固定住滑块34和横向连接杆321,夹持件22一端转动连接的电机211驱动夹有待焊工件的夹持件22转动,打开控制器33,从而实现待焊工件在转动下进行完整的焊接。焊接过程中产生的废气通过支撑板51顶部的排气管53排出。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1