接合用于过程和自动化技术的现场设备的两个组件的制作方法

1.本发明涉及一种由至少一个第一组件和一个第二组件组成的设备,其中第一组件和第二组件是用于过程和自动化技术的现场设备的组件,它们可以各自借助于接合点在接合表面处机械连接,并且涉及一种用于生产此类设备的方法。

背景技术:

2.从现有技术中已经知道在工业工厂中使用的各种现场设备。现场设备通常用于过程自动化以及制造自动化。

3.在过程中使用的以及检测和/或处理过程相关信息的所有设备原则上都被称为现场设备。因此,现场设备用于确定和/或影响过程变量。测量设备或传感器用于确定过程变量。例如,它们用于压力和温度测量、电导率测量、流量测量、ph测量、液位测量等,并检测压力、温度、电导率、ph值、液位、流量等的对应过程变量。致动器用于影响过程变量。例如,它们是泵或阀门,可以影响管道中的液体流量或储罐中的液位。除了上述测量设备和致动器之外,现场设备还被理解为包括远程i/o、无线电适配器,或者通常是被布置在现场级的设备。现场设备可以安装在储罐上,或者被安装在开关柜或开关室内。多种此类现场设备由恩德莱斯和豪瑟尔(endress+hauser)集团生产和销售。

4.通常,现场设备具有对过程变量和/或对确定过程变量具有决定性的参数具有高灵敏度的组件。此类敏感组件通常具有明确的物理属性,以便能够可靠地和可重复地确定过程变量。因此,非常重要的是,这些组件的灵敏度在组装期间或加工期间不受损。在组装期间,当敏感组件连接到另一组件或几个其他组件时,确保组件的属性不被破坏是特别重要的。

5.例如,带有可以被激励以机械振荡的振荡单元的振动测量设备用于检测极限水平。振荡单元可以被设计成具有紧固到膜上的两个杆的振荡叉,或者被设计成只有一个杆作为谐振器的单个杆。通常,将振荡单元激励到其谐振频率的压电或磁电驱动器位于通常较薄的膜的后侧。这里,重要的是,薄且敏感的膜被紧固在振荡单元中,以使得可以发生良好的振荡传输。

6.另一示例涉及压力测量设备,该压力测量设备在过程方向上具有压敏膜,该压敏膜借助于压力换能器将作用在过程侧的压力传输到压力传感器。膜与支撑件之间的压力腔室被封闭在膜面向外背向过程的一侧之下。将压力腔室连接到压力测量腔室的孔穿过支撑件,压力传感器被布置在压力测量腔室中。另外,压力腔室、孔和压力测量腔室填充有压力传输液体,其将从过程侧作用在膜上的压力传输到压力传感器。根据压力测量设备的设计,压力测量腔室可以在空间上靠近或远离压力腔室布置。在后者情况下,压力换能器也被称为隔膜密封件,并借助于压力传输线将压力腔室连接到压力传感器。这种设计对于高温过程特别重要,因为压力腔室与压力传感器之间的空间距离使得压力传感器免受高过程温度的影响。

7.压力测量设备的膜通常非常薄,以确保必要的压力灵敏度。典型的膜厚度在25μm

和150μm之间。因此,膜与支撑件的连接特别重要,因为膜由于其厚度小而对弯曲和应力非常敏感。基于压力换能器的示例,下文将讨论已知的接合方法及其问题。

8.在现有技术中已知的具有金属膜和金属支撑件的压力换能器的情况下,膜和支撑件经由接合点彼此连接。在此情况下,金属处理中已知的方法,诸如焊合或焊接,用于接合两个金属组件。然而,在焊合期间和焊接期间,可以通过相应方法彼此连接的材料或材料组合的选择是有限的。

9.目前用于接合金属支撑件和金属膜的焊接方法是激光束焊接。这使得有可能在由不锈钢制成的支撑件与由不锈钢或镍合金制成的膜之间产生高质量、耐压的接合点,镍合金诸如是商标名为哈氏合金(hastelloy)的合金。然而,在激光束焊接期间出现的焊接缝具有相对较高的表面粗糙度。具有粗糙表面的压力换能器通常不能用于对换能器的卫生和清洁性有高要求的应用中。此外,焊接缝增加了腐蚀的风险,从长远来看,在最坏的情况下,甚至可能导致压力换能器失效。

10.这个问题可以通过现有技术中已知的方式来解决,即该膜被平坦地焊合到支撑件上。为此,将适于接合膜和支撑件的材料的焊料,通常是基于银、铜或镍的特殊合金,作为焊料层引入支撑件与膜的接合表面之间,并在真空或保护气体气氛中熔化。这种方法可以生产具有与介质接触的非常光滑的表面的压力换能器,从而满足高卫生要求。

11.然而,只有当支撑件和膜具有相同或至少相似的热膨胀系数时,才能使用焊合。其原因在于,在焊合具有不同热膨胀系数的组件的期间,由于所需的高焊合温度而产生热机械应力,并导致膜的永久应力。焊合温度取决于焊料的选择,并且对于当今常见的焊料来说,焊合温度很容易在大约700℃到1100℃的范围内。在这些高温下,即使热膨胀系数的相当小的差异也可能导致膜的变形和永久应力,这严重损害了膜的压力传输属性。

12.此外,在焊合期间,在焊合过程期间存在液体焊料渗入压力腔室的风险。渗入的焊料导致压力腔室的内部体积不受控制地减小,导致膜的柔性中的不确定的变化,并且可能导致膜由于作用于其上的压力而经历的偏转的限制或削弱。平焊的另一缺点是,由于气体夹杂,液体焊料中的气泡可能在支撑件与膜的接合表面之间形成。气泡可能导致冷却后接合点内残留空洞,这些空洞损害接合点的质量。

13.对于某些金属,焊合也不适合作为接合方法,因为诸如双相钢和超级双相钢等的金属在280-300℃以上的温度下失去它们的耐腐蚀性。这些金属的组件可以替代地胶合。然而,对于快速变化的工艺条件,诸如温度冲击,胶合接合点不是很坚固。

14.金属或金属间接合点例如从de 102016112198 a1和de 102016112200 a1的现有技术中已知。此处,将金属接合装置应用于膜与支撑件的相应接合表面,并且膜和支撑件随后通过热压结合或通过反应结合在它们的接合表面处接合。在这两个说明书中,公开了低于300℃的接合温度,提供了施加到膜或支撑件上的至少一个接合部件包含锡。相对较低的接合温度降低了膜和接合点中的应力。然而,尤其是与锡的金属间接合点通常是易碎的,因为锡在这些接合温度下或储存期间在空气中部分氧化,从而阻碍了均匀层形成。

技术实现要素:

15.本发明的目的是指定一种克服上述问题的压力换能器以及其生产方法。

16.该目的通过根据权利要求1的根据本发明的设备和根据权利要求14的根据本发明

的用于生产设备的方法来实现。

17.根据本发明的设备由至少一个第一组件和一个第二组件组成,其中第一和第二组件是用于过程和自动化技术的现场设备的组件,它们可以各自借助于接合点在接合表面处彼此机械连接,可通过包含以下步骤的方法获得:

[0018]-在每一情况下,用金属表面层涂覆第一和第二组件的至少接合表面,其中表面层的金属不同于第一组件的金属和/或第二组件的金属,

[0019]-在两个组件的相应接合表面之间施加接合材料,其中接合材料至少包含至少部分由金属组成的颗粒,其中接合材料的金属对应于表面层的金属,以及

[0020]-通过在低于300℃的接合温度下加热,在它们相应的接合表面处接合该第一和第二组件。

[0021]

本发明的最大优点是两个组件之间的接合点是在相对较低的接合温度下实现的。因此,避免了或至少大大降低了两个组件中和接合点处的应力。这尤其适用于两个组件由热膨胀系数不同的材料组成的情况。在两个组件接合之后,在接合之前定义的组件的物理属性保持不变。与焊接过程相反,在根据本发明的压力换能器的情况下,获得了不具有高表面粗糙度但具有光滑表面结构的接合点。因此,根据本发明的压力换能器还适用于卫生应用。

[0022]

通过将相同的金属用于接合材料和表面层,金属原子可以在单个颗粒之间以及颗粒与表面层之间扩散。这实现了金属原子的均匀分布,且因此实现了均匀的接合点和良好的粘合。因此排除了接合材料的分层。通过在1-50mpa的压力下对两个组件施加预应力,可以加速接合过程。可能的是,在每一情况下,表面层仅被施加到第一和第二组件的接合表面,或者也可能的是,例如,所有的第二组件被设置有表面层。

[0023]

在一个可能实施例中,该设备涉及压力换能器,其中第一组件是金属支撑件,并且第二组件是布置在金属支撑件上以包围压力腔室的金属膜。此处,在低接合温度下的接合是特别有利的,因为膜非常薄,且因此容易受应力影响。

[0024]

在一个实施例中,颗粒具有银或铜或金作为金属。金是高度耐腐蚀的。在200

–

250℃以上的温度下,氧化银和银盐被还原成金属银。如果由银制成的接合点随着时间的推移在表面开始氧化,那么在伴随着200℃以上的温度的过程中,产生的氧化银将恢复为金属银。因此,在对应的温度下实现了银接合点的自清洁形式。如已经描述的,表面层也以对应于颗粒的方式具有银、铜或金。表面层也可以在整个组件上延伸。薄的金层,例如来自接触介质的组件的金层,保护该组件不受腐蚀,并形成对氢非常有效的扩散屏障。例如扩散到压力换能器中或者更准确地说扩散到压力换能器中的液体中的氢,改变了压力换能器的压力传输属性,并且在最坏的情况下甚至会导致压力换能器失效。银的表面层还有效地防止氢渗透到压力换能器中。

[0025]

在另一实施例中,颗粒尤其包含硝酸银、乙酸银、碳酸银或氧化银。如上所述,高于200℃的温度导致银的还原,从银盐和氧化银开始。因此,使用具有银盐或氧化银的颗粒导致在接合期间银的释放。

[0026]

其他实施例提供了具有银、铜或金合金的颗粒。

[0027]

除了至少部分由金属组成的颗粒之外,该接合材料至少有利地包含液体和/或溶剂和/或添加剂。所提及的三种添加剂用于更容易地将接合材料施加到第一和第二组件的

相应接合表面上。借助于适当的添加剂,接合材料可以例如获得糊状结构并因此散布在两个接合表面上,其中接合材料不会从两个接合表面流到两个组件的其他表面上。当接合材料被加热到接合温度时,添加剂被蒸发或者分解。理想地,在这种情况下,接合材料中的至少一种添加剂的体积分数非常低,使得添加剂的解吸或分解不损害接合过程或接合点的质量。

[0028]

在优选实施例中,至少部分由金属组成的颗粒的直径小于1μm。具有此类直径的金属颗粒具有高表面能量,这就是即使在相对较低的温度下,诸如接合温度下,颗粒也被烧结的原因。金属原子在颗粒之间的扩散因此产生了均匀的接合点。

[0029]

在另一实施例中,第一组件可以由不锈钢制造,尤其是由双相钢和/或超级双相钢,和/或非合金钢和/或蒙乃尔和/或铜合金制造,并且第二组件可以由不锈钢制造,尤其是由双相钢和/或超级双相钢,和/或哈氏合金和/或钽和/或蒙乃尔和/或钛和/或锆和/或铜合金和/或银合金和/或金合金制造。

[0030]

有利地是,金属表面层借助于电镀工艺或溅射被施加到膜和支撑件上。根据第一和第二组件的金属,通常可能仅使用两种方法中的一种来施加金属表面层。例如,钽和锆不能在水溶液中电镀涂覆,而必须溅射。选择该方法的决定性因素是表面层良好地粘附到相应的组件并且不会分离。

[0031]

优选地,金属表面层具有2至30μm的厚度。利用这种厚度的金属表面层,可以获得最佳的接合点。

[0032]

在一个可能实施例中,附加粘合层被施加在第一组件与表面层之间以及第二组件与表面层之间,并且将该表面层分别连接到第一和第二组件。这些粘合层是必要的,因为并非两个组件的所有金属都直接良好地粘附到表面层的金属上。因此,粘合层用于两个组件与它们相应的表面层之间的粘合和连接。

[0033]

其他实施例提供了,尤其是粘合金或铜或铬可以用作粘合层。

[0034]

在优选实施例中,接合温度尤其是在250℃至280℃的范围内。

[0035]

本发明的目的还通过一种用于生产由至少一个第一组件和一个第二组件组成的设备的方法来实现,其中第一和第二组件是用于过程和自动化技术的现场设备的组件,它们可以各自借助于接合点在接合表面处机械连接,其中该方法包含以下步骤:

[0036]-在每一情况下,用金属表面层涂覆第一和第二组件的至少接合表面,其中表面层的金属不同于第一组件的金属和/或第二组件的金属,

[0037]-在两个组件的相应接合表面之间施加接合材料,其中接合材料至少包含至少部分由金属组成的颗粒,其中接合材料的金属对应于表面层的金属,以及

[0038]-通过在低于300℃的接合温度下加热,在它们相应的接合表面处接合该第一和第二组件。

[0039]

通过使用至少部分由金属组成的颗粒,即使在相对低的接合温度下也能获得均匀的接合点,因为颗粒由于其高表面能量即使在低温下也能烧结。由于低接合温度,第一和第二组件的不同金属也可以彼此接合,而不会在组件和/或接合点产生应力。此外,获得了平滑的接合点,这也可以用于卫生应用。表面层用于将接合材料连接到第一和第二组件,且因此确保不发生分层。

[0040]

有利地是,该方法提供了附加步骤,

[0041]-在每一情况下,用粘合层涂覆第一和第二组件的接合表面,该粘合层分别布置在表面层与第一和第二组件之间。

[0042]

在所有情况下,接合材料和表面层的金属不容易粘附到第一和第二组件的金属上。粘合层因此用于将表面层连接到第一和第二组件。

附图说明

[0043]

参考下面的图1-2,更详细地解释根据本发明的解决方案。如下所示:

[0044]

图1是压力测量设备的示意表示。

[0045]

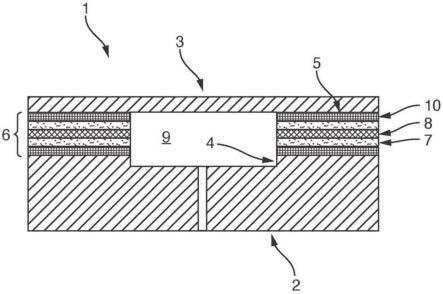

图2是根据本发明的压力换能器的示意表示。

具体实施方式

[0046]

本发明适用于多个不同的现场设备。然而,在不限制一般性的情况下,为了简单起见,以下描述涉及如图1中示意性示出的压力测量设备。对应的压力测量设备由申请人以例如“cerabar”、“ceraphant”和“deltabar”的名称生产和销售。考虑可以类似地应用于其他现场设备,这些现场设备具有至少一个对过程变量和/或对确定过程变量具有决定性的参数具有高灵敏度的组件。

[0047]

图1示出对应压力测量设备11的示意表示。在此情况下,膜3面对该过程并邻接支撑件2。压力传感器12定位于离膜3和支撑件2一定距离处。作用在膜3上的压力借助于液体(未示出)传输到压力传感器12。

[0048]

图2示出基于压力换能器1的根据本发明的设备的可能实施例。膜3和支撑件2彼此相对布置,其中接合表面4、5彼此面对,膜3和支撑件2可以在接合表面4、5处连接。压力腔室9被布置在膜3与支撑件2之间,并且与延伸穿过支撑件2的孔邻接。支撑件2可以由不锈钢制造,尤其是双相钢和/或超级双相钢,和/或非合金钢和/或蒙乃尔(monel)和/或铜合金制造,并且膜3可以由不锈钢制造,尤其是双相钢和/或超级双相钢,和/或哈氏合金和/或钽和/或蒙乃尔和/或钛和/或锆和/或铜合金和/或银合金和/或金合金制造。

[0049]

粘合层10被施加到膜与支撑件4、5的相应接合表面上。粘合层10可以由粘合金、铜、铬或其他物质组成。在每一情况下,表面层7至少施加到膜5的接合表面和支撑件4的接合表面,例如借助于电镀工艺或借助于溅射,其中表面层7的金属不同于支撑件2的金属和/或膜3的金属。一种可能的组合是膜3和支撑件2的涂层,两者都由不锈钢制成,具有银层。有利地是,金属表面层7具有2至30μm的厚度。

[0050]

接合材料8施加在膜与支撑件4、5的接合表面区域中的相应表面层7之间,并且至少包含至少部分由金属组成的颗粒。接合材料8的金属对应于表面层7的金属。颗粒具有例如金、铜或银,以及这些金属的合金,或者还有硝酸银、乙酸银、碳酸银或氧化银。除了颗粒之外,接合材料8还至少由液体和/或溶剂和/或添加剂组成。颗粒的直径小于1μm,不排除其他可能性。接合发生在低于300℃的接合温度下,例如250-280℃。

[0051]

借助于根据本发明的方法,通过首先用表面层7至少在第一组件2和第二组件3的相应接合表面4、5上涂覆第一组件2和第二组件3,来生产这种类型的设备1,诸如压力换能器。表面层7具有不同于第一组件2和第二组件3的金属的金属。随后,将接合材料8施加到两个组件的相应接合表面4、5。接合材料8至少包含至少部分由金属组成的颗粒,其中接合材

料8的金属对应于表面层7的金属,从而获得接合材料8和表面层7之间的良好粘合。在进一步的步骤中,两个组件2、3在低于300℃的接合温度下在它们相应的接合表面4、5处接合。任选地,在施加表面层7之前,第一组件和第二组件的接合表面4、5可以首先涂覆有粘合层10,该粘合层将表面层7连接到第一组件2和第二部件3。

[0052]

附图标记列表

[0053]1ꢀꢀ

设备或压力换能器

[0054]2ꢀꢀ

第一组件或支撑件

[0055]3ꢀꢀ

第二组件或膜

[0056]4ꢀꢀ

第一组件或支撑件的接合表面

[0057]5ꢀꢀ

第二组件或膜的接合表面

[0058]6ꢀꢀ

接合点

[0059]7ꢀꢀ

表面层

[0060]8ꢀꢀ

接合材料

[0061]9ꢀꢀ

压力腔室

[0062]

10 粘合层

[0063]

11 压力测量设备

[0064]

12 压力传感器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1