一种智能锻模喷淋润滑方法及系统

1.本发明属于锻造模具润滑技术领域,更具体地,涉及一种智能锻模喷淋润滑方法及系统。

背景技术:

2.锻件作为机械制造行业的基础构件,在汽车、航空航天、兵器、船舶、矿山、能源等领域应用广泛。但是锻造行业工况恶劣,为典型的高温、震动、噪音、粉尘等复杂环境,并且劳动强度高、危险性大。随着机器人技术和自动化控制技术日益成熟,自动化生产线的投资成本不断下降,锻造行业开始从传统的人工操作方式逐步地转向自动化生产。

3.锻造成形过程中,由于坯料向模具传热,以及坯料与模具之间产生摩擦,导致模具温度升高,影响模具润滑,并且严重影响了锻件成形质量,同时模具磨损增加,导致其使用寿命显著降低。一般在自动化锻造生产过程中,采用配备喷淋设备的机械手用于锻造模具的润滑及冷却,具备吹扫氧化皮、喷淋冷却水、喷淋润滑剂的功能,喷淋设备可同时喷洒润滑剂到上、下模膛,喷洒量可以控制,可任意调整机械手的运动速度和喷洒时间。当模具温度达300℃左右时,喷淋石墨在型腔内壁附着效果不稳定,出现锻件出模不畅现象,达到350℃以上时,石墨附着效果很差,锻件出现粘模现象,导致无法自动化连续生产,粘上的模锻件脱落时有可能砸伤正在操作的机器人,同时降低模具寿命并造成生产线中间工序甩料,导致废品率上升。

4.因此,如何有效解决模具润滑不足造成的出模不畅与粘模问题,解决润滑不足造成的生产线停机、影响生产效率及成形质量、模具寿命等问题,是锻造行业转型向自动化、智能化方向发展遇到的难题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种智能锻模喷淋润滑方法及系统,针对自动化锻造生产线模具润滑无法实现自动化、智能化控制的技术问题,本发明可以代替人工向锻造模具型腔自动喷淋润滑液,并通过智能化控制方法,实时感应锻造模具型腔温度变化与锻件出模速度变化,精准喷淋润滑液,润滑模具,保证锻件平稳出模,同时保证模具温度始终处于合理工艺参数范围,实现全自动化锻造生产。

6.为实现上述目的,按照本发明的一个方面,提供了一种智能锻模喷淋润滑方法,该方法包括:

7.基于模具降温幅度、锻件出模速度与润滑液喷淋量构建初始样本库,通过bp神经网络算法拟合得到模具降温幅度、锻件出模速度与润滑液喷淋量的非线性关系;

8.采集模具型腔特征点的温度信息及锻件出模的速度信息,将所述温度信息与速度信息分别与预设标准值进行比对,得到温度偏差值及速度偏差值;

9.将所述温度偏差值及速度偏差值作为bp神经网络的输入变量,通过算法模型拟合的非线性关系计算得到喷淋系统的控制输出量,从而实现多喷头的协调配合喷淋润滑。

10.优选地,将偏差值e作为bp神经网络的输入变量,通过算法模型拟合的非线性关系计算出系统控制输出量,即润滑液喷淋量q。

11.优选地,利用预先构建的模具3d模型进行deform模拟,分析得到模具的易过热区域,并以所述易过热区域作为模具型腔特征点。通过检测并维持模具易过热点的温度来保证模具的温度;另外通过采集锻件顶出过程中的速度变化,得到锻件速度与工艺标准值的差异,进而反映锻件在顶出过程中是否平稳。通过温度与锻件速度两种特征值来反映模具的润滑程度。

12.优选地,初始样本库记录每次计算得到的模具降温幅度、润滑液喷淋量和实际模具温度,以此更新所述初始样本库;同时利用计算得到的模具降温幅度与模具实际降温幅度对比,计算得到bp神经网络预测的偏差值,当所述偏差值在不可接受阈值内时,利用更新后的初始样本库重新训练bp神经网络模型,以此对模具降温幅度、锻件出模速度与润滑液喷淋量的非线性关系进行修正;当所述偏差值在可接受阈值内时,则无需进行修正。在实际应用过时,可以根据实际环境变化,不断调整学习参数,以达到最优控制,具有自学习、自适应能力。

13.优选地,所述喷淋润滑方法为移动横梁结合多喷头的喷淋方法,具体包括:在移动横梁上均匀布置多个不同型号的喷头,根据控制输出量实时控制多个喷头的润滑液流量;位于移动横梁中部的喷头喷淋锻件及模具整体,两侧喷头喷淋锻件及模具特定区域,从而实现对模具的润滑。

14.进一步优选地,中部喷头针对于整体,喷淋量大且覆盖面广,两侧喷头针对于特定区域,喷淋量小且集中,能够对特定区域进行润滑。

15.优选地,所述喷淋润滑方法为机械臂旋转结合多喷头的喷淋方法,具体包括:在机械臂的端部设置多个喷头,根据控制输出量实时控制多个喷头的润滑液流量;机械臂端部深入模具并旋转调整喷头角度以使多个喷头旋转喷淋从而实现对模具的润滑。

16.进一步优选地,针对大小不同的锻件采用不同的喷淋方式。针对截面大且纵深小的锻件采用移动横梁结合多喷头的方式;针对截面小的锻件,采用机械臂旋转结合多喷头的方式。基于计算结果,通过控制机构调整喷洒位置,并由电磁阀控制润滑液的喷淋量,以达到润滑模具、维持模具温度、防止模具过热的作用。

17.按照本发明的另一方面,提供了一种智能锻模喷淋润滑系统,该系统包括:信号检测模块、信号处理模块和喷淋控制模块;

18.所述信号检测模块用于测量模具型腔特征点的温度信号及锻件出模的速度信号,将采集到的温度信号及速度信号通过信号转换器进行a/d转换并输入至所述信号处理模块;

19.所述信号处理模块用于将接收到的所述温度信号及速度信号与预设标准值进行对比,将二者之间的误差作为系统的输入信号,通过bp神经网络算法计算得到系统的控制输出信号,并将所述控制输出信号输入至所述喷淋控制模块;

20.所述喷淋控制模块用于将所述控制输出信号经信号转换器进行d/a转化,将转化后的控制输出信号发送至控制机构,所述控制机构用于控制喷淋机构的活动和电磁阀的开关实现多喷头协调配合,控制所需喷淋的位置及喷淋量。

21.优选地,所述喷淋机构包括机器人和多个喷头,所述多个喷头均匀分布于所述机

器人移动横梁的两端;所述电磁阀设置于所述机器人的移动横梁上并用于控制润滑液的喷淋量。

22.优选地,所述喷淋机构包括机器人和多个喷头,所述多个喷头设置于所述机器人的机械臂上,所述机械臂可旋转以调整所述喷头的角度;所述电磁阀设置于所述机器人的机械臂上并用于控制润滑液的喷淋量。

23.优选地,所述信号检测模块包括温度传感器和速度传感器;所述温度传感器用于测量模具型腔特征点的温度;所述速度传感器用于测量锻件被下模顶杆顶出时的速度。

24.优选地,所述温度传感器为红外温度传感器,所述速度传感器为激光速度传感器。

25.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:1)实现锻造模具温度检测与控制的全自动化过程,不需要人工参与;2)考虑到锻造过程中出现的由于润滑液喷淋量不足而引起的粘模和出模不稳定的情况,通过检测模具温度和锻件出模速度的方式反应模具的润滑状况。这样不仅能够实现实时检测,及时调整;又能润滑模具,防止模具过热,保证出模稳定,生产连续可靠;从而有效地延长模具寿命;3)采用了多喷头的喷淋系统同时结合智能控制,能够调节喷淋位置与喷淋量。针对截面大且纵深小的锻件采用横梁结合移动喷淋的方式;针对截面小的锻件,采用机械臂旋转结合多喷头的方式,充分发挥多喷头的作用;4)基于神经网络的智能锻模喷淋润滑系统,能在实际应用过程中,随时适应环境变化,具有自学习和自适应能力。

附图说明

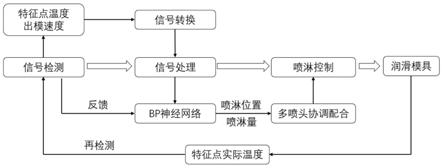

26.图1是本发明智能锻模喷淋润滑方法的流程示意图;

27.图2是本发明智能锻模喷淋润滑系统中实施例的结构示意图;

28.图3是本发明智能锻模喷淋润滑系统中实施例的结构示意图。

29.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1

‑

计算机;2

‑

信号转换器;3

‑

压力机;4

‑

数据传输线;5

‑

温度传感器;6

‑

速度传感器;7

‑

模具;8

‑

冷却水管;9

‑

冷却水箱;10

‑

控制器;11

‑

机器人;12

‑

喷头;13

‑

电磁阀。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.如图1所示,本发明提出了一种智能锻模喷淋润滑方法,包括以下步骤:

32.s100,基于模具降温幅度、锻件出模速度与润滑液喷淋量构建初始样本库,通过bp神经网络算法拟合得到模具降温幅度与润滑液喷淋量的非线性关系。

33.具体的,初始样本库记录每次计算得到的模具降温幅度、润滑液喷淋量和实际模具温度,以此更新所述初始样本库;同时利用计算得到的模具降温幅度与模具实际降温幅度对比,计算得到bp神经网络预测的偏差值,当所述偏差值在不可接受阈值内时,利用更新后的初始样本库重新训练bp神经网络模型,以此对模具降温幅度与润滑液喷淋量的非线性关系进行修正;当所述偏差值在可接受阈值内时,则无需进行修正。

34.s200,采集模具型腔特征点的温度信息及锻件出模的速度信息,将所述温度信息与速度信息分别与预设标准值进行比对,得到温度偏差值及速度偏差值。

35.具体的,利用预先构建的模具3d模型进行deform模拟,分析得到模具的易过热区域,并以所述易过热区域作为模具型腔特征点。

36.s300,将所述温度偏差值及速度偏差值作为bp神经网络的输入变量,通过算法模型拟合的非线性关系计算得到喷淋系统的控制输出量,从而实现多喷头的协调配合喷淋润滑。

37.如图1

‑

3所示,本发明的一个实施例提出一种智能锻模喷淋润滑系统,该系统包括信号检测模块、信号处理模块和喷淋控制模块。其中所述信号检测模块由温度传感器5、信号转换器2和数据传输线4组成;所述信号处理模块由安装智能控制系统的计算机1组成;所述喷淋控制模块由冷却水管8、冷却水箱9、控制器10、机器人、喷头12和电磁阀13组成。

38.作为本发明的优选实施例,所述温度传感器5为红外温度传感器,所述信号转换器2为a/d信号转换器,所述速度传感器6为激光速度传感器。

39.具体的,本发明中所述智能锻模喷淋润滑系统位置布局如下:所述温度传感器5安装在上模两端,可根据deform模拟出的模具易过热区域调整其位置,能够准确测量到模具特定区域温度,以模具易过热区域的温度状态来反映模具的润滑程度。所述速度传感器6分别安装在压力机3的两侧立柱上,在锻件顶出过程中测量其顶出速度变化,并与工艺标准值进行对比,从而反映模具顶出过程是否平稳。既保证能准确测量到锻造模具的锻件顶出速度,又能保证压力机3工作过程中不与上滑块发生碰撞。两侧的传感器分别用所述数据传输线4连接到所述信号转换器2,所述信号转换器2用数据传输线连接至计算机1。针对锻件的喷淋控制模块,存在两种情况:针对截面大且纵深小的锻件采用横梁结合移动喷淋的方式;针对截面小的锻件,采用机械臂旋转结合多喷头的方式。

40.更进一步的说明,如图2所示,针对截面小的锻件,喷淋控制模块由冷却水管8、冷却水箱9、控制器10、机器人11、喷头12和电磁阀13构成。所述机器人11在压力机3一侧的合适位置,要保证锻造模具的型腔处于机器人的工作空间内,所述机器人11的第六轴上安装有所述电磁阀13和润滑液的喷头12,所述电磁阀13通过所述冷却水管8连接到所述冷却水箱9,所述冷却水箱9通过所述冷却水管8连接到压力机3下模具7的底端,组成闭环的润滑液循环系统。电磁阀13通过数据传输线连接到信号转换器2上,信号转换器2通过数据传输线连接至计算机1。同时,所述机器人11通过数据传输线连接到所述控制器10,控制器10用数据传输线连接至所述计算机1。针对截面大且纵深小的锻件,可将机器人11手腕处替换为横梁,横梁上装有多个喷头12与电磁阀13,通过多个喷头的协调配合完成对模具的润滑与冷却。

41.进一步地,本发明中所述智能锻模喷淋润滑系统的工作过程如下:红外温度传感器和激光速度传感器实时检测模具7的型腔的易过热点温度和锻件出模的速度,将检测到的温度和速度的模拟电信号传送至a/d信号转换器2,a/d信号转换器2将模拟电信号转换成数字信号传递至计算机1。所述信号检测模块通过检测模具易热点温度与锻件的出模速度来反映模具的润滑程度。通过预先构建的deform模型分析模具的易过热点,红外温度传感器实时检测模具易过热点的温度。激光速度传感器采集锻件顶出过程中的速度变化,得到锻件速度与工艺标准值的差异,进而反映锻件在顶出过程中是否平稳。通过信号转换器将

模具温度与出模速度反馈到计算机中。信号处理模块安装在智能控制系统的计算机1中,将检测到的模具型腔温度和锻件出模速度与工艺参数的标准值进行对比。若误差超过工艺允许范围,则将误差e作为bp神经网络的输入变量,根据模具降温幅度、锻件顶出速度与润滑液喷淋量的非线性关系计算出控制量输出,即润滑液喷淋量q。

42.计算机1将润滑液喷淋量与相关区域的位置信息通过d/a转换发送至控制器10,控制器10控制机器人11进行喷淋,针对截面大且纵深小的锻件,机器人11自左至右移动,通过多喷头的协调配合完成喷淋;针对截面小的锻件,机器人11第六轴上旋转喷头达到预定喷淋位置,喷淋过程中还可以旋转角度有针对性地喷淋润滑液。同时,电磁阀13接收到计算机1的控制信号,实时控制润滑液的喷淋量和喷淋时间,润滑液从冷却水箱9通过冷却水管8和喷头12,喷淋至模具7型腔内部指定位置,达到降低模具型腔温度的目的,同时可以对模具进行润滑。并且,喷淋在模具7型腔内流出的润滑液,通过冷却水管8可回收至冷却水箱9中,形成循环系统。若误差在工艺允许范围之内,则计算机1将控制信号发送至控制器10,控制器10控制机器人11停止在初始位置。同时,电磁阀13接收到计算机1的控制信号,电磁阀关闭。该系统只在锻件下料的过程中进行润滑液喷淋,喷淋结束后进入下一周期锻压工作,整个锻件模具温度控制系统按固定生产节拍平稳工作,实时监控模具型腔温度,保证模具温度始终处于工艺允许范围内,可提高锻件产品质量稳定性和一致性,大幅提高生产效率。

43.由于模具的温度控制在实际应用中,可以随时适应环境变化,将每组实际数据作为训练样本,不断调整神经网络权值和隶属度函数系数,以达到最优控制的目的,具有自学习、自适应能力。下面通过具体实施例来进一步说明本发明的技术方案。

44.实施例一

45.以s40cvs钢轮毂轴承内圈(截面大且纵深小)的生产过程为例。

46.首先将所有模块按照如图2所示的布局组建,所述温度传感器5安装在上模两端,可根据deform模拟出的模具易过热区域调整其位置。温度传感器能够准确测量到模具特定区域温度,以模具易过热区域的温度状态来反映模具的润滑程度。所述速度传感器6分别安装在压力机3的两侧立柱上,在锻件顶出过程中测量其顶出速度变化,并与工艺标准值进行对比,从而反映模具顶出过程是否平稳。既保证能准确测量到锻造模具的锻件顶出速度,又能保证压力机工作过程中不与上滑块发生碰撞。两侧的传感器分别用数据传输线连接到信号转换器2,信号转换器用数据传输线连接至计算机1。针对锻件的喷淋控制模块,采用了移动横梁结合多喷头的方式。喷淋控制模块由冷却水管8、冷却水箱9、控制器10、机器人11、喷头12与电磁阀13构成。机器人11在压机上行到达安全位置时,探入锻造空间内,自左向右移动进行喷淋。移动横梁上安装有电磁阀13和润滑液喷头12,可控制喷淋位置与喷淋时间。电磁阀13通过冷却水管8连接到冷却水箱9,冷却水箱9通过冷却水管8连接到压力机下模具7的底端,组成闭环的润滑液循环系统。电磁阀13通过数据传输线4连接到信号转换器上2,信号转换器2用数据传输线4连接至计算机1。同时,机器人11通过数据传输线4连接到控制器10,控制器10用数据传输线4连接至计算机1。

47.实际锻造生产过程中,首先利用轮毂内圈锻造中保留的原始数据构建包含模具温度,模具降温幅度,润滑液喷淋量的初始样本库。通过bp神经网络算法拟合得到模具降温幅度与润滑液喷淋量的非线性关系。锻造生产开始时,速度传感器6检测锻造完后轮毂内圈的顶出速度变化,测得的顶出速度为50mm/s,低于工艺标准值60~80mm/s,顶出过程不平稳。

轮毂内圈顶出后使用温度传感器5检测模具易过热点的温度,通过预先构建的轮毂模型进行deform分析,测得易过热点温度在320℃以上。将测得的顶出速度和模具易过热点温度传递给a/d信号转换器2进行模数转换,然后将数字信号传输到计算机1中进行数据分析和处理,评价锻件的顶出稳定性,判断是否有弹出现象。分析模具易过热点与标准工艺温度范围250℃~300℃之间的差值,温度超过工艺允许范围,同时顶出速度偏差为10mm/s,则将温度偏差e为20℃,速度偏差e为10mm/s作为bp神经网络的输入变量。根据模具降温幅度、锻件顶出速度与润滑液喷淋量的非线性关系,通过bp神经网络拟合的非线性关系计算出系统输出,即润滑液喷淋量q为10.8ml。信号处理模块将冷却喷淋量与相应区域位置信息通过d/a转换输入到控制器10中。控制器根据输入的数据制定所要完成的动作,同时控制横梁活动,结合电磁阀控制喷淋流量和时间来完成多个喷头间的协调配合,完成模具的润滑。润滑完成后,温度传感器再次测量模具特征点的温度,测得模具实际温度为270℃,在误差允许范围以内。记录模具实际降温幅度来更新bp神经网络的数据库。在这个过程中,数据不断积累,系统通过自学习可以随环境的变化快速反应,达到精准控制的目的。

48.实施例二

49.以6082铝合金控制臂(截面小)的生产过程为例。

50.首先将所有模块按照如图3所示的布局组建,温度传感器5安装在上模两端,可根据deform模拟出的模具易过热区域调整其位置。红外温度传感器能够准确测量到模具特定区域温度,以模具易过热区域的温度状态来反应模具的润滑程度;速度传感器6分别安装在压力机3的两侧立柱上,在锻件顶出过程中测量顶出速度的变化情况。既保证能准确测量到锻造模具的锻件顶出速度,又能保证压力机工作过程中不与上滑块发生碰撞。两侧的传感器分别用数据传输线连接到信号转换器2,信号转换器2用数据传输线4连接至计算机1。针对锻件的喷淋控制模块,采用了机械臂旋转结合多喷头的方式。喷淋控制模块由冷却水管8、冷却水箱9、控制器10、机器人11、喷头12与电磁阀13构成。机器人11在压力机3旁边的合适位置,要保证锻造模具型腔处于机器人的工作空间内,机器人的第六轴上安装有电磁阀13和润滑液喷头12,能够通过旋转喷头完成喷淋角度的调整,更有利于喷头的协调配合。电磁阀13通过冷却水管8连接到冷却水箱9,冷却水箱9通过冷却水管8连接到压力机下模具7的底端,组成闭环的润滑液循环系统。电磁阀13通过数据传输线4连接到信号转换器2上,信号转换器2用数据传输线4连接至计算机1。同时,机器人11通过数据传输线4连接到控制器10,控制器10用数据传输线4连接至计算机1。

51.实际锻造生产过程中,首先利用6082铝合金转向节锻造中保留的原始数据构建包含模具温度,模具降温幅度,润滑液喷淋量的初始样本库。通过bp神经网络算法拟合得到模具降温幅度与润滑液喷淋量的非线性关系。锻造生产开始时,速度传感器6检测锻造完后转向节的顶出速度,测得的顶出速度为56mm/s,低于工艺标准值60~80mm/s,顶出过程不平稳。转向节顶出后使用温度传感器5检测模具易过热点的温度,通过预先构建的转向节模型进行deform分析,测得易过热点温度在350℃以上。将测得的顶出速度和模具易过热点温度传递给a/d信号转换器2进行模数转换,然后将数字信号传输到计算机1中进行数据分析和处理,评价锻件的顶出稳定性,判断是否有弹出现象。分析模具易过热点与标准工艺温度范围250℃~300℃之间的差值,温度超过工艺允许范围,同时顶出速度偏差为4mm/s,则将温度偏差e为50℃,速度偏差e为4mm/s作为bp神经网络的输入变量。根据模具降温幅度、锻件

顶出速度与润滑液喷淋量的非线性关系,通过bp神经网络拟合的非线性关系计算出系统输出,即润滑液喷淋量q为20.4ml。信号处理模块将冷却喷淋量与相应区域位置信息通过d/a转换输入到控制器10中。控制器根据输入的数据制定所要完成的动作,同时控制机器人横梁活动,结合电磁阀控制喷淋流量和时间来完成多个喷头间的协调配合,完成模具的润滑。润滑完成后,温度传感器再次测量模具特征点的温度,测得模具实际温度为280℃,在误差允许范围以内。记录模具实际降温幅度来更新bp神经网络的数据库。在这个过程中,数据不断积累,系统通过自学习可以随环境的变化快速反应,达到精准控制的目的。

52.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1