一种加工发动机连杆综合工序夹具的制作方法

1.本发明涉及一种加工发动机连杆综合工序夹具,用于机械加工领域。

背景技术:

2.现有技术中,加工发动机连杆结合面和钻攻螺栓孔的夹具大多采用单工位或少工位布置方式,使得生产效率相对低下,因此为提高生产效率,如专利号为201320333640.5的中国专利公开了一种用于加工发动机连杆结合面的夹具,包括夹具胎板、螺栓面定位块、紧固螺钉、定位芯轴、大头半圆平垫、螺栓面夹紧螺钉、小头圆形平垫、夹紧螺钉定位块、小头侧定位块、小头顶部定位块、大头顶部定位块、小头夹紧螺钉,夹具胎板上设有大头半圆平垫和小头圆形平垫,两者上方分别放置连杆的大头和小头,且平垫厚度相同,大头半圆平垫上设有一个用螺纹连接的定位芯轴,大头半圆平垫的一侧设有螺栓面定位块,并用紧固螺钉固定,另一侧设有螺栓面夹紧螺钉,大头半圆平垫下方设有大头顶部定位块,小头圆形平垫一侧设有小头侧定位块,另一侧设有小头夹紧螺钉,小头圆形平垫下方设有小头顶部定位块,螺栓面夹紧螺钉和小头夹紧螺钉均安装在夹紧螺钉定位块上,夹紧螺钉定位块、小头侧定位块、小头顶部定位块、大头顶部定位块也均用紧固螺钉固定在夹具胎板上,定位销孔多为固定销孔。

3.上述产品一次可装夹多个工件,虽然提高了加工效率,但仍存在如下的缺陷:(1)夹紧装置采用紧固螺钉夹持工件的侧面,在每次装夹时,需要人工一个个地拧紧紧固螺钉,以夹紧工件,导致装夹操作繁琐,工作效率低下,且通过拧紧锁紧螺母来锁紧压板对工件进行夹紧,由于人工拧紧锁紧螺母的力有局限性,因此对工件的且通过拧紧紧固螺钉来夹持工件,夹紧力度不够,工件可能存在松动,在后续的加工中加工困难,更是增大了加工误差,使得工件无法达到所需的精度,大大增加了制造成本;(2)定位连杆大头和小头的中心距不可调节,这种夹具往往只能加工单一型号的连杆,无法适应不同型号的连杆的加工,通用性差,造成工作效率低下。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的上述缺陷,而提供一种能自动进行夹紧工件、夹紧效果好,且定位连杆大头和小头的中心距可调节,以适应不同型号的工件的加工,从而大大提高了生产效率的用于加工发动机连杆钻镗小头孔倒角、粗镗大头孔倒角、铣反面沉窝、铣承压面,钻孔、攻螺纹孔的夹具。

5.本发明采用技术方案如下:

6.一种加工发动机连杆综合工序夹具,包括底板、四轴垫板、尾座垫板、旋转四轴、圆盘刹车尾座、四轴连接板、尾座连接板、旋转桥板,小头定位移动上板,若干个成排固定设置在旋转桥板上的大头定位装置、若干个成排可活动设置在可旋转桥板的小头定位移动上板上的小头定位装置以及用于夹紧工件的夹紧装置,所述一个大头定位装置包括供大头定位装置底座,大头端面推定位及支撑连杆端面定位的大头定位装置底座组件,所述一个小头

定位装置包括供小头外形定位定位支撑连杆上小头端面的小头定位基座,所述夹紧装置由油缸驱动夹紧工件。

7.本发明的夹具设置成排的定位装置以及与夹紧工件的夹紧装置,可以一次装夹多个工件,且基准都是统一的,结构简单,操作方便,既提高了加工效率,同时保证了工件的精度和质量;本发明夹具的夹紧装置由油缸驱动夹紧工件,能自动夹紧工件,且夹紧效果好,大大提高工件的加工精度;定位连杆小头的定位装置可活动设置,相对大头的定位装置可进行调节大头与小头之间的中心距,从而适应间距大小型号不同的工件的加工,可用于多种型号连杆的加工,实用性好,且大大提高了加工效率。

8.作为优选,所述夹紧装置包括由油缸驱动夹紧工件的双向夹紧件和单向夹紧件,相邻的工件通过双向夹紧件夹紧,位于两端部的工件外侧通过单向夹紧件夹紧。

9.作为优选,所述双向夹紧件包括夹紧块一、支撑夹紧块一的支撑柱一以及用于夹紧和调节夹紧块一转向的油缸一,所述夹紧块一包括呈对称设置的夹紧部一和夹紧部二以及与支撑柱一上端相连的连接部一,所述夹紧部一、夹紧部二和连接部一为一体结构,所述连接部一下端设有轴孔一,所述支撑柱一上端设有与轴孔一相配合的轴孔二,在所述轴孔一和轴孔二上安装将所述夹紧块一和支撑柱一连接的活动销一,所述夹紧块一以所述活动销一为轴绕所述支撑柱一转动来实现对工件的夹紧和松开。

10.作为优选,所述单向夹紧件包括夹紧块二、支撑夹紧块二的支撑柱二以及用于夹紧和调节夹紧块二转向的油缸二,所述夹紧块二包括夹紧部三和支撑部以及与支撑柱二上端相连的连接部二,所述夹紧部三、支撑部和连接部二为一体结构,所述连接部二下端设有轴孔三,所述支撑柱二上端设有与轴孔三相配合的轴孔四,在所述轴孔三和轴孔四上安装将所述夹紧块二和支撑柱二连接的活动销二,所述夹紧块二以所述活动销二为轴绕所述支撑柱二转动来实现对工件的夹紧和松开。

11.作为优选,所述支撑板上设有支撑所述夹紧块二上的支撑部的支撑柱一。位于外侧两端的工件分别由所单向夹紧件进行夹紧,位于两端部的工件通过单向夹紧件的夹紧部三夹紧其外侧,同时为提高单向夹紧件的平衡性和夹紧力,故在支撑部下端支撑柱一,承载夹紧力,更好地夹紧工件;双向夹紧件包括的夹紧部一和夹紧部二可以同时夹住相邻设置的工件的端部,使得结构紧凑,大大节约了安装空间,且夹紧效果好;单向夹紧件由油缸二提供驱动力来实现对工件的夹紧和松开,双向夹紧件由油缸一提供驱动力来实现对工件的夹紧和松开,无须手动来实现夹紧,大大提高了工作效率,且夹紧效果好,以更好为加工工件做准备。夹紧工件时,驱动夹紧块二相对夹紧工件的端部,当工件加工完毕后,再通过油缸二驱动夹紧块二以所述活动销二为轴绕所述支撑柱二转动90度,所述夹紧块二离开工件的端部,进而松开工件,可取下已加工完毕的工件,如此反复,来实现对工件的批量加工。夹紧工件时,驱动夹紧块一相对夹紧相连两个工件的端部,当加工完毕,再通过油缸一驱动夹紧块一以所述活动销一为轴绕所述支撑柱二转动90度,所述夹紧块一离开工件的端部,进而松开工件,可取下已加工完毕的工件,如此反复,来实现对工件的批量加工,转角缸夹紧与放松成90度,使得工件装卸方便,大大提高。

12.作为优选,所述夹紧部一、夹紧部二和夹紧部三上分别设有大头压块。

13.在所述夹紧部一、夹紧部二和夹紧部三上分别设有大头压块,对加工大小型号不一样的工件时,由于工件连杆的厚度不一样,根据连杆厚度不同对夹紧件的需要,可通过大

头压块来调整双向夹紧件和单向夹紧件与连杆的相对位置,进而夹紧工件,通过大头压块来配合不同型号连杆的加工,结构简单,灵活性好,可适用于多种具有相似结构连杆的加工,大大地节约了夹具研发时间和制作成本。

14.所述一个小头定位装置为一体结构,所述小头定位装置包括供小头定位移动上板、小头定位移动上板t型螺母、小头外形定位及支撑连杆小头定位v型及端面定位块、支撑连杆上小头端面的小头定位基座及小头夹紧装置;所述小头定位移动上板t型螺母通过镶入可旋转桥板t型槽中可以起到定位与固定的作用。

15.将小头定位移动上板、小头定位基座、小头外形定位及支撑连杆小头端面定位块、小头压紧油缸装置设为一体结构,结构简单,安装方便;根据工件连杆大小的需要,调节小头定位装置与大头定位装置之间的中心距,进行定位连杆,当小头定位装置与大头定位装置之间的中心距调整到所需的中心距时,通过t型螺母穿过调节块上的安装孔,螺母t型的下端嵌入到t型槽中,进而将t型螺母相对拧紧,如此类似的方式来调节其他不同型号连杆的加工,灵活性好,可适用于多种具有相似结构连杆的加工,,此夹具综合了以前1、粗镗大头孔及倒角,2、钻镗小头孔及倒角,3、加工反面沉窝,4、加工承压面钻孔攻牙工序,四种夹具综合为一序夹具,大大地节约了夹具研发时间和制作成本,节约机床成本与人员安排成本。

16.所述小头外形定位为反倒锥固定v形。

17.所述大头定位装置为自定心分中机构。

18.所述小头外形定位为反倒锥固定v形,起定位和支撑工件作用,所述大头定位装置为自定心分中机构,起定位和支撑工件作用,还能防止工件转动,更好地定位工件连杆。

19.作为优选,还包括用于支撑所述支撑旋转四轴的四轴垫板,所述四轴垫板一侧承重于旋转四轴的底面,一侧固定在底板上;包括用于支撑所述支撑圆盘刹车尾座的尾座垫板,所述尾座垫板一侧承重于圆盘刹车尾座的底面,一侧固定在底板上。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的方案,下面将对具体实施方式或现有技术描述中所使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

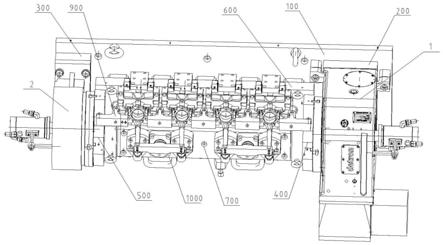

21.图1为本产品的结构示意图一。

22.图2为本产品的结构示意图二。

23.图3为本产品的小头定位机构示意图三。

24.图4为本产品的夹具连杆夹紧后实施例的主视图。

25.图5为本产品大头端面定位分中夹紧的结构示意图。

26.图6为本产品小头端面及外形定位机构的结构示意图。

27.图7为本产品大头双向夹紧件的爆炸图。

28.图8为本产品大头单向夹紧件的爆炸图。

29.部分标号说明:旋转四轴1、圆盘刹车尾座2、底板100、四轴垫板200、尾座垫板300、四轴连接板400、尾座连接板500、可旋转桥板600、小头定位装置700、大头定位装置800、大

头夹紧装置900。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例:

32.如图1-4所示,作为本发明的实施例,一种用于加工发动机钻镗小头孔倒角、粗镗大头孔倒角、铣反面沉窝、铣承压面,钻孔、攻螺纹孔的夹具,包括底板100、设置在底板100上并平行底板100固定在四轴垫板200的旋转四轴1(即cnc大孔径旋转工作台是一种采购标准件)、固定在尾座垫板300的圆盘刹车尾座2(采购标准件),四轴连接板400固定在旋转四轴上,尾座连接板500固定在圆盘刹车尾座2,以及与四轴连接板400与尾座连接板500固定的可旋转桥板600;若干个成排固定设置在可旋转桥板600上的大头定位装置800、若干个成排可活动设置在可旋转桥板600上(可活动)的小头定位装置700以及设置在可旋转桥板600上的用于夹紧工件的大头夹紧装置900,所述一个大头定位装置800包括供大头外形分中定位的大头定位装置底座801,大头端面推定位的大头定位端面块802及支撑连杆端面定位的大头推定位压板803以及支撑连杆上大头端面的大头定位装置底座801,所述一个小头定位装置700包括供小头定位移动上板701、小头定位移动上板t型螺母702、小头外形定位及支撑连杆上小头端面的704、支撑连杆上小头端面的小头定位基座小头定位基座703及小头夹紧装置1000,所述大头定位装置800,大头定位装置底座801通过螺丝固定在可旋转桥板600上,大头定位端面块802通过螺丝固定在大头定位装置底座801上,大头推定位压板803通过孔固定在传动轴804上,传动轴804固定在大头定位装置底座801孔上,左侧分中压板805通过孔固定在分中传动轴806上,分中传动轴806通过孔固定在大头定位装置底座801上,右侧分中压板807通过孔固定在分中传动轴806上,分中传动轴806通过孔固定在大头定位装置底座801上,左右侧分中压板805807通过自定心油缸1200实现自动分中夹紧工件,大头推定位压板803通过自定心油缸1200推动夹紧工件,所述小头定位装置700,小头定位移动上板701通过小头定位移动上板t型螺母702与可旋转桥板600的连接,实现不同中心距离连杆的调节,小头定位基座703通过螺纹固定在小头定位移动上板701上,小头定位v型及端面定位块704通过螺纹固定在小头定位基座703上,小头压紧装置1000通过螺纹固定在小头定位移动上板701上,对应一个工件如发动机连杆通过一个大头定位装置800和一个小头定位装置700进行定位,再通过大头夹紧装置900、小头夹紧装置1000夹紧发动机连杆大头两端及小头一段进行夹紧,即可进行对发动机连杆的大头孔、小头孔进行钻、镗、及正反倒角工序,通过旋转四轴旋转90度时,圆盘刹车尾座固定后来对发动机连杆的反面沉窝进行铣削,加工完成后,圆盘刹车尾座放松后,旋转四轴旋转到270度时,圆盘刹车尾座固定后还能进行对发动机连杆上的承压面、钻螺栓过孔及螺栓孔的钻攻。

33.在本实施例中,如图5、6所示,所述大头夹紧装置900包括由油缸驱动夹紧工件的双向夹紧件901和单向夹紧件902,相邻的工件通过双向夹紧件901夹紧,位于两端部的工件通过单向夹紧件902夹紧发动机连杆大端,所述小头夹紧装置1000包括由油缸驱动夹紧工

件的左双向夹紧件1001与右双向夹紧件1002,相邻的工件通过左双向夹紧件1001与右双向夹紧件1002夹紧发动机连杆小端,结构简单,易操作,且夹紧效果好。

34.如图7所示,所述双向夹紧件901包括夹紧块一903、支撑夹紧块一903的支撑柱一904以及用于夹紧和调节夹紧块一903转向的油缸一905,所述夹紧块一903包括呈对称设置的夹紧部一9031和夹紧部二9032以及与支撑柱一904上端相连的连接部一9033,所述夹紧部一9031、夹紧部二9032和连接部一9033为一体结构,所述连接部一9033下端设有轴孔一9034,所述支撑柱一904上端设有与轴孔一9034相配合的轴孔二9041,在所述轴孔一9034和轴孔二9041上安装将所述夹紧块一903和支撑柱一904连接的活动销一906,所述夹紧块一903以所述活动销一906为轴绕所述支撑柱一904转动来实现对工件的夹紧和松开。

35.如图8所示,所述单向夹紧件902包括夹紧块二907、支撑夹紧块二907的支撑柱二908以及用于夹紧和调节夹紧块二907转向的油缸二909,所述夹紧块二907包括夹紧部三9071和支撑部9072以及与支撑柱二908上端相连的连接部二9073,所述夹紧部三9071、支撑部9072和连接部二9073为一体结构,所述连接部二9073下端设有轴孔三9074,所述支撑柱二908上端设有与轴孔三9074相配合的轴孔四9081,在所述轴孔三9074和轴孔四9081上安装将所述夹紧块二907和支撑柱二908连接的活动销二910,所述夹紧块二907以所述活动销二910为轴绕所述支撑柱二908转动来实现对工件的夹紧和松开,为配合支撑柱二908的支撑平衡,在所述支撑板600上还设有支撑所述夹紧块二907上的支撑部9072的支撑柱一904,进一步提高单向夹紧件902夹紧工件发动机连杆的夹紧力,而且由于每次加工的工件发动机连杆的型号不一样,对应的撑柱三904上端可以通过增加或减少垫片如螺母或其他可以代替垫片的垫物来配合不同规格和型号的发动机连杆的加工。

36.装夹时,位于外侧两端的工件分别由所单向夹紧件902进行夹紧,位于两端部的工件通过单向夹紧件902的夹紧部三9071夹紧其外侧,同时为提高单向夹紧件902的平衡性和夹紧力,故在支撑部9072下端支撑柱一904,承载夹紧力,更好地夹紧工件;双向夹紧件901包括的夹紧部一9031和夹紧部二9032可以同时夹住相邻设置的工件的端部,使得结构紧凑,大大节约了安装空间,且夹紧效果好;单向夹紧件902由油缸二909提供驱动力来实现对工件的夹紧和松开,双向夹紧件901由油缸一905提供驱动力来实现对工件的夹紧和松开,无须手动来实现夹紧,大大提高了工作效率,且夹紧效果好,以更好为加工工件做准备。夹紧工件时,驱动夹紧块二907相对夹紧工件的端部,当工件加工完毕后,再通过油缸二909驱动夹紧块二907以所述活动销二910为轴绕所述支撑柱二转动90度,所述夹紧块二907离开工件的端部,进而松开工件,可取下已加工完毕的工件,如此反复,来实现对工件的批量加工。夹紧工件时,驱动夹紧块一903相对夹紧相连两个工件的端部,当加工完毕,再通过油缸一905驱动夹紧块一903以所述活动销一906为轴绕所述支撑柱二转动90度,所述夹紧块一903离开工件的端部,进而松开工件,可取下已加工完毕的工件,如此反复,来实现对工件的批量加工,转角缸夹紧与放松成90度,使得工件装卸方便,大大提高。

37.在本实施例中,为适应不同规格和型号的发动机连杆的加工,对应所述夹紧部一9031、夹紧部二9032和夹紧部三9071上分别设有大头压块912,根据发动机连杆的加工需要,通过增加或减少大头压块912来调节夹紧部一9031、夹紧部二9032和夹紧部三9071对工件发动机连杆的夹紧作用,在本实施例中,大头压块612是可活动性设置在所述夹紧部一9031、夹紧部二9032和夹紧部三9071上,通过紧固件将大头压块912从所述夹紧部一9031、

夹紧部二9032和夹紧部三9071上拆卸或安装。对加工大小型号不一样的工件时,由于工件连杆的厚度不一样,根据连杆厚度不同对夹紧件的需要,可通过大头压块912来调整双向夹紧件901和单向夹紧件902与连杆的相对位置,进而夹紧工件,通过大头压块912来配合不同型号连杆的加工,结构简单,灵活性好,可适用于多种具有相似结构连杆的加工,大大地节约了夹具研发时间和制作成本。

38.在本实施例中,如图6所示,所述小头定位装置700,小头定位移动上板701通过小头定位移动上板t型螺母702与可旋转桥板600的连接,实现不同中心距离连杆的调节,小头定位基座703通过螺纹固定在小头定位移动上板701上,小头定位v型及端面定位块704通过螺纹固定在小头定位基座703上,小头压紧装置1000通过螺纹固定在小头定位移动上板701上,整体机构通过松紧小头定位移动上板701沉头上螺栓与定位t形螺母702的固定来调节整体机构的距离,以实现不同中心距离发动机连杆的安装与夹紧,如此类似的方式来调节其他不同型号连杆的加工,灵活性好,可适用于多种具有相似结构连杆的加工,大大地节约了夹具研发时间和制作成本。

39.在本实施例中,所述小头外形定位为反倒锥固定v形,所述大头定位装置为自定心分中机构,起定位和支撑工件作用,且大头自定心分中机构还能防止工件转动,更好地定位工件连杆。

40.如图1所示,还包括用于支撑所述支撑底板100上并平行底板100固定在四轴垫板200的旋转四轴(采购标准件)、固定在尾座垫板300的圆盘刹车尾座(采购标准件),四轴连接板400固定在旋转四轴上,尾座连接板500固定在圆盘刹车尾座,以及与四轴连接板400与尾座连接板500固定的可旋转桥板600上,起到加强的作用,提高夹具的牢固性,进而提高了对工件加工的稳定性。

41.说明书末尾处:最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

42.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1